湛江碳化鈦陶瓷金屬化價(jià)格

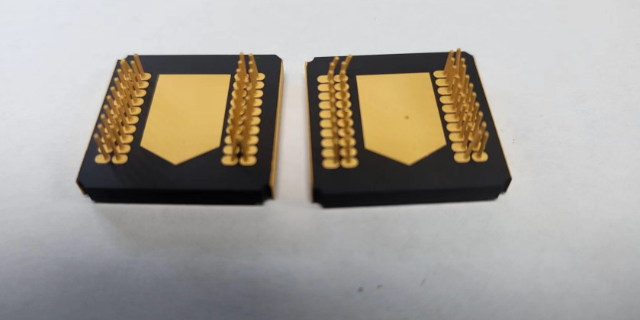

陶瓷金屬化法之直接覆銅法利用高溫熔融擴(kuò)散工藝將陶瓷基板與高純無氧銅覆接到一起,,制成的基板叫DBC。常用的陶瓷材料有:氧化鋁,、氮化鋁,。所形成的金屬層導(dǎo)熱性好、機(jī)械性能優(yōu)良,、絕緣性及熱循環(huán)能力高,、附著強(qiáng)度高、便于刻蝕,,大電流載流能力,。活性金屬釬焊法通過在釬焊合金中加入活性元素如:Ti,、Sc,、Zr、Cr等,,在熱和壓力的作用下將金屬與陶瓷連接起來,。其中活性元素的作用是使陶瓷與金屬形成反應(yīng)產(chǎn)物,并提高潤(rùn)濕性,、粘合性和附著性,。制成的基板叫AMB板,常用的陶瓷材料有:氮化鋁,、氮化硅,。陶瓷金屬化可以使陶瓷表面具有更好的抗化學(xué)腐蝕性能。湛江碳化鈦陶瓷金屬化價(jià)格

陶瓷金屬化是一種將陶瓷表面涂覆金屬的工藝,,可以提高陶瓷的導(dǎo)電性,、導(dǎo)熱性和耐腐蝕性等性能。但是,,陶瓷金屬化過程中存在一些難點(diǎn),,下面就來介紹一下。陶瓷表面的處理難度大,陶瓷表面的化學(xué)性質(zhì)穩(wěn)定,,不易與其他物質(zhì)反應(yīng),,因此在金屬化前需要對(duì)其表面進(jìn)行處理,以便金屬涂層能夠牢固地附著在陶瓷表面上,。但是,,陶瓷表面的處理難度較大,需要采用特殊的化學(xué)方法和設(shè)備,,如等離子體處理,、離子束輻照等。金屬涂層的附著力難以保證,,金屬涂層的附著力是金屬化工藝中的一個(gè)重要指標(biāo),,直接影響到涂層的使用壽命和性能,。但是,,由于陶瓷表面的化學(xué)性質(zhì)穩(wěn)定,金屬涂層與陶瓷表面的結(jié)合力較弱,,容易出現(xiàn)剝落,、脫落等問題。因此,,需要采用一些特殊的技術(shù)手段,,如表面活性劑處理、金屬化前的表面粗糙化等,,以提高金屬涂層的附著力,。金屬化過程中易出現(xiàn)熱應(yīng)力,陶瓷和金屬的熱膨脹系數(shù)不同,,因此在金屬化過程中易出現(xiàn)熱應(yīng)力,,導(dǎo)致陶瓷表面出現(xiàn)裂紋、變形等問題,。為了解決這個(gè)問題,,需要采用一些特殊的工藝措施,如控制金屬化溫度,、采用低溫金屬化工藝等,。金屬化涂層的厚度難以控制,金屬化涂層的厚度是影響涂層性能的重要因素之一,,但是在金屬化過程中,,金屬涂層的厚度難以控制。 河源氧化鋁陶瓷金屬化電鍍陶瓷金屬化可以使陶瓷表面具有更好的抗壓性能,。

陶瓷金屬化是一種將陶瓷表面涂覆一層金屬材料的工藝,,以提高陶瓷的導(dǎo)電性、導(dǎo)熱性、耐腐蝕性和機(jī)械性能等,。陶瓷金屬化技術(shù)廣泛應(yīng)用于電子,、機(jī)械、航空航天,、醫(yī)療等領(lǐng)域,。陶瓷金屬化的方法主要有化學(xué)鍍、物理鍍,、噴涂等,。其中,化學(xué)鍍是常用的方法之一,,它通過在陶瓷表面沉積一層金屬薄膜來實(shí)現(xiàn)金屬化,。化學(xué)鍍的優(yōu)點(diǎn)是可以在復(fù)雜形狀的陶瓷表面均勻涂覆金屬,,而且可以控制金屬薄膜的厚度和成分,。但是,化學(xué)鍍的缺點(diǎn)是需要使用一些有毒的化學(xué)物質(zhì),,對(duì)環(huán)境和人體健康有一定的危害,。物理鍍是另一種常用的陶瓷金屬化方法,它通過在真空環(huán)境下將金屬蒸發(fā)沉積在陶瓷表面來實(shí)現(xiàn)金屬化,。物理鍍的優(yōu)點(diǎn)是可以得到高質(zhì)量的金屬薄膜,,而且不會(huì)對(duì)環(huán)境和人體健康造成危害。但是,,物理鍍的缺點(diǎn)是只能在平面或簡(jiǎn)單形狀的陶瓷表面進(jìn)行金屬化,,而且設(shè)備成本較高。噴涂是一種簡(jiǎn)單,、經(jīng)濟(jì)的陶瓷金屬化方法,,它通過將金屬粉末噴涂在陶瓷表面來實(shí)現(xiàn)金屬化。噴涂的優(yōu)點(diǎn)是可以在大面積的陶瓷表面進(jìn)行金屬化,,而且可以得到較厚的金屬層,。但是,噴涂的缺點(diǎn)是金屬層的質(zhì)量和均勻性較差,,容易出現(xiàn)氣孔和裂紋,。總的來說,,陶瓷金屬化技術(shù)可以提高陶瓷的性能和應(yīng)用范圍,,但是不同的金屬化方法有各自的優(yōu)缺點(diǎn)。

氮化鋁陶瓷金屬化之物理的氣相沉積法,,物理的氣相沉積法是將金屬材料加熱至高溫后蒸發(fā)成氣態(tài),,然后通過氣相沉積在氮化鋁陶瓷表面形成一層金屬涂層的方法。該方法具有沉積速度快、涂層質(zhì)量好,、涂層厚度可控等優(yōu)點(diǎn),,可以實(shí)現(xiàn)對(duì)氮化鋁陶瓷表面的金屬化處理。但是,,該方法需要使用高溫,,容易對(duì)氮化鋁陶瓷造成熱應(yīng)力,同時(shí)需要控制沉積條件,,否則容易出現(xiàn)沉積不均勻,、質(zhì)量不穩(wěn)定等問題。如果有陶瓷金屬化的需要,,歡迎聯(lián)系我們公司,,我們?cè)谶@一塊是專業(yè)的。陶瓷金屬化可以使陶瓷表面具有更好的防腐性能,。

其他陶瓷金屬化方法有:(1)機(jī)械連接法,、(2)厚膜法、(3)激光活化金屬法,;(4)化學(xué)鍍銅金屬化,;(6)薄膜法,。(1)機(jī)械連接法是采取合理的結(jié)構(gòu)設(shè)計(jì),,將AlN基板與金屬連接在一起,主要有熱套連接和螺栓連接兩種,。熱套連接是利用金屬與陶瓷兩種材料的熱膨脹系數(shù)存在較大差異和物質(zhì)的熱脹冷縮來實(shí)現(xiàn)連接的,。機(jī)械連接法工藝簡(jiǎn)單,可行性好,,但它常常會(huì)產(chǎn)生應(yīng)力集中,,不適用于高溫環(huán)境。(2)厚膜法是讓金屬粉末在高溫還原性氣氛中,,在陶瓷表面上燒結(jié)成金屬膜,。主要有Mo-Mn金屬化法和貴金屬(Ag、Au,、Pd,、Pt)厚膜金屬化法。涂敷金屬可以用絲網(wǎng)印刷的方法,,根據(jù)金屬漿料粘度和絲網(wǎng)網(wǎng)孔尺寸不同,,制備的金屬線路層厚度一般為10μm-20μm該方法工藝簡(jiǎn)單,適于自動(dòng)化和多品種小批量生產(chǎn),,且導(dǎo)電性能好,,但結(jié)合強(qiáng)度不夠高,特別是高溫結(jié)合強(qiáng)度低,且受溫度形象大,。(3)激光活化金屬法是一種比較新穎的方法,,首先利用沉降法在氮化鋁陶瓷基板表面快速覆金屬,并在室溫下通過激光掃描實(shí)現(xiàn)金屬在氮化鋁陶瓷基板表面金屬化,。形成致密的金屬層,,且金屬層在氮化鋁陶瓷表面粒度分布均勻。激光束是將部分能量傳遞給所鍍金屬和陶瓷基板,,氮化鋁陶瓷基板與金屬層是通過一層熔融后形成的凝固態(tài)物質(zhì)緊密連接的,。 陶瓷金屬化可以使陶瓷表面具有更好的防污性能。云浮銅陶瓷金屬化規(guī)格

陶瓷金屬化可以使陶瓷表面具有更好的耐腐蝕性能,。湛江碳化鈦陶瓷金屬化價(jià)格

陶瓷金屬化基板,,顯然尺寸要比絕緣材料的基板穩(wěn)定得多,鋁基印制板,、鋁夾芯板,,從30℃加熱至140~150℃,尺寸就會(huì)變化為,。利用陶瓷金屬化電路板中的優(yōu)異導(dǎo)熱能力,、良好的機(jī)械加工性能及強(qiáng)度、良好的電磁遮罩性能,、良好的磁力性能,。產(chǎn)品設(shè)計(jì)上遵循半導(dǎo)體導(dǎo)熱機(jī)理,因此在不僅導(dǎo)熱金屬電路板{金屬pcb},、鋁基板,、銅基板具有良好的導(dǎo)熱、散熱性,。由于很多雙面板,、多層板密度高、功率大,、熱量散發(fā)難,,常規(guī)的印制板基材如FR4、CEM3都是熱的不良導(dǎo)體,,層間絕緣,、熱量散發(fā)不出去。電子設(shè)備局部發(fā)熱不排除,,導(dǎo)致電子元器件高溫失效,,而陶瓷金屬化可以解決這一散熱問題。因此,,高分子基板和陶瓷金屬化基板使用受到很大限制,,而陶瓷材料本身具有熱導(dǎo)率高,、耐熱性好、高絕緣,、與芯片材料相匹配等性能,。是非常適合作為功率器件LED封裝陶瓷基板,如今已廣泛應(yīng)用在半導(dǎo)體照明,、激光與光通信,、航空航天、汽車電子等領(lǐng)域,。 湛江碳化鈦陶瓷金屬化價(jià)格

- 重慶鍍鎳陶瓷金屬化 2025-06-23

- 湖北陶瓷金屬化電鍍 2025-06-23

- 汕頭氧化鋁陶瓷金屬化類型 2025-06-23

- 云浮銅陶瓷金屬化哪家好 2025-06-23

- 佛山氧化鋯陶瓷金屬化焊接 2025-06-23

- 銅陶瓷金屬化種類 2025-06-23

- 廣州銅陶瓷金屬化類型 2025-06-23

- 深圳氧化鋁陶瓷金屬化焊接 2025-06-23

- 西安精密五金表面處理技術(shù) 2025-06-23

- 韶關(guān)鍍鎳陶瓷金屬化規(guī)格 2025-06-22

- 福建恒溫加熱PTC加熱片廠家供應(yīng) 2025-06-23

- 寶山區(qū)優(yōu)勢(shì)電子元器件檢測(cè) 2025-06-23

- 南京注塑件選別返工公司 2025-06-23

- GORE-AVS97(S)防水透氣膜單價(jià) 2025-06-23

- 黃浦區(qū)電摩鋰電池包批發(fā)價(jià)格 2025-06-23

- 原裝功率電感采購(gòu) 2025-06-23

- 松江區(qū)質(zhì)量驅(qū)動(dòng)電路設(shè)計(jì) 2025-06-23

- 重慶工業(yè)航空連接器生產(chǎn)廠家 2025-06-23

- Ziehl繼電器 2025-06-23

- 中國(guó)臺(tái)灣哪里有快速熔斷器品牌 2025-06-23