汕尾真空陶瓷金屬化處理工藝

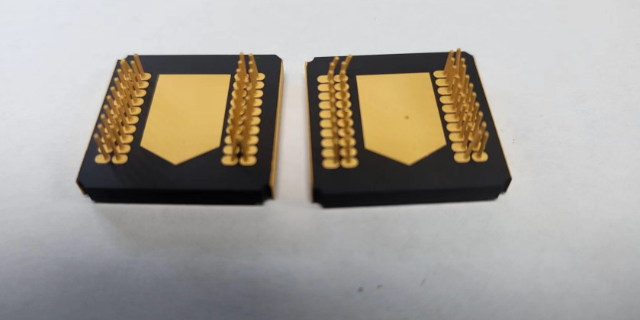

金屬材料具有良好的塑性、延展性、導(dǎo)電性和導(dǎo)熱性,,而陶瓷材料具有耐高溫、耐磨,、耐腐蝕、高硬度和高絕緣性,,它們各有的應(yīng)用范圍,。陶瓷金屬化由美國化學(xué)家CharlesW.Wood和AlbertD.Wilson在20世紀(jì)初發(fā)明,將兩種材料結(jié)合起來,,以實現(xiàn)互補的性能,。他們于1903年開始研究將金屬涂層應(yīng)用于陶瓷表面的方法,并于1905年獲得了該技術(shù)的專,。該技術(shù)隨后被用于工業(yè)生產(chǎn),,以制造具有金屬外觀和性能的陶瓷產(chǎn)品,例如耐熱陶瓷和電子設(shè)備,。陶瓷金屬化是指將一層薄薄的金屬膜牢固地粘附在陶瓷表面,,以實現(xiàn)陶瓷與金屬之間的焊接。陶瓷金屬化工藝多種多樣,,包括鉬錳法、鍍金法,、鍍銅法,、鍍錫法、鍍鎳法,、LAP法(激光輔助電鍍),。常見的金屬化陶瓷包括氧化鈹陶瓷、氧化鋁陶瓷,、氮化鋁陶瓷和氮化硅陶瓷,。由于不同陶瓷材料的表面結(jié)構(gòu)不同,不同的金屬化工藝適用于不同的陶瓷材料的金屬化,。陶瓷金屬化技術(shù),,將傳統(tǒng)陶瓷與金屬完美結(jié)合,開啟材料新紀(jì)元,。汕尾真空陶瓷金屬化處理工藝

陶瓷材料具有良好的加工性能,,可以經(jīng)過車、銑,、鉆,、磨等多種加工方法制成各種形狀和尺寸的制品。通過陶瓷金屬化技術(shù),可以將金屬材料與陶瓷材料相結(jié)合,,使得新材料的加工性能更加優(yōu)良,。例如,利用金屬化陶瓷刀具可以明顯提高切削加工的效率和質(zhì)量,??傊沾山饘倩夹g(shù)的優(yōu)勢主要表現(xiàn)在高溫性能優(yōu)異,、耐腐蝕性能強,、電磁性能優(yōu)良、輕量化效果明顯和加工性能好等方面,。這些優(yōu)點使得陶瓷金屬化技術(shù)在新材料領(lǐng)域中具有很好的應(yīng)用前景,。隨著科學(xué)技術(shù)的不斷進步和新材料研究的深入發(fā)展,相信陶瓷金屬化技術(shù)將會在更多領(lǐng)域得到應(yīng)用和發(fā)展,。東莞氧化鋁陶瓷金屬化處理工藝陶瓷金屬化可以使陶瓷表面具有更好的防腐蝕性能,。

氮化鋁陶瓷金屬化法之熱浸鍍法,熱浸鍍法是將金屬材料加熱至熔點后浸入氮化鋁陶瓷表面,,使金屬材料在氮化鋁陶瓷表面形成一層金屬涂層的方法,。該方法具有涂層質(zhì)量好、涂層厚度可控等優(yōu)點,,可以實現(xiàn)對氮化鋁陶瓷表面的金屬化處理,。但是,該方法需要使用高溫,,容易對氮化鋁陶瓷造成熱應(yīng)力,,同時需要控制浸鍍時間和溫度,否則容易出現(xiàn)涂層不均勻,、質(zhì)量不穩(wěn)定等問題,。如果有陶瓷金屬化的需要,歡迎聯(lián)系我們公司,,我們公司在這一塊是非常專業(yè)的,。

陶瓷金屬化是一種將陶瓷表面涂覆金屬的工藝,可以提高陶瓷的導(dǎo)電性,、導(dǎo)熱性和耐腐蝕性等性能,。但是,陶瓷金屬化過程中存在一些難點,,下面就來介紹一下,。陶瓷表面的處理難度大,陶瓷表面的化學(xué)性質(zhì)穩(wěn)定,,不易與其他物質(zhì)反應(yīng),,因此在金屬化前需要對其表面進行處理,,以便金屬涂層能夠牢固地附著在陶瓷表面上。但是,,陶瓷表面的處理難度較大,,需要采用特殊的化學(xué)方法和設(shè)備,如等離子體處理,、離子束輻照等,。金屬涂層的附著力難以保證,金屬涂層的附著力是金屬化工藝中的一個重要指標(biāo),,直接影響到涂層的使用壽命和性能,。但是,由于陶瓷表面的化學(xué)性質(zhì)穩(wěn)定,,金屬涂層與陶瓷表面的結(jié)合力較弱,,容易出現(xiàn)剝落、脫落等問題,。因此,,需要采用一些特殊的技術(shù)手段,如表面活性劑處理,、金屬化前的表面粗糙化等,,以提高金屬涂層的附著力。金屬化過程中易出現(xiàn)熱應(yīng)力,,陶瓷和金屬的熱膨脹系數(shù)不同,,因此在金屬化過程中易出現(xiàn)熱應(yīng)力,導(dǎo)致陶瓷表面出現(xiàn)裂紋,、變形等問題,。為了解決這個問題,需要采用一些特殊的工藝措施,,如控制金屬化溫度、采用低溫金屬化工藝等,。金屬化涂層的厚度難以控制,,金屬化涂層的厚度是影響涂層性能的重要因素之一,但是在金屬化過程中,,金屬涂層的厚度難以控制,。在陶瓷表面形成金屬薄膜,是陶瓷金屬化技術(shù)的重要一環(huán),,也是實現(xiàn)其獨特性能的關(guān)鍵,。

陶瓷金屬化是一種將陶瓷表面涂覆上金屬層的技術(shù),也稱為金屬陶瓷化,。它是一種將金屬與陶瓷結(jié)合起來的方法,,可以提高陶瓷的機械性能,、耐磨性、耐腐蝕性和導(dǎo)電性等方面的性能,。陶瓷金屬化的過程通常包括以下幾個步驟:1.清洗:將陶瓷表面清洗干凈,,以去除表面的污垢和油脂等雜質(zhì)。2.預(yù)處理:對陶瓷表面進行處理,,以便金屬層能夠更好地附著在陶瓷表面上,。通常采用的方法包括噴砂、噴丸,、化學(xué)處理等,。3.金屬化:將金屬層涂覆在陶瓷表面上。金屬化的方法包括電鍍,、噴涂,、熱噴涂等。4.后處理:對金屬化后的陶瓷進行處理,,以便提高其性能,。后處理的方法包括熱處理、表面處理等,。陶瓷金屬化的優(yōu)點在于可以提高陶瓷的機械性能,、耐磨性、耐腐蝕性和導(dǎo)電性等方面的性能,。例如,,金屬化后的陶瓷可以具有更高的硬度和強度,更好的耐磨性和耐腐蝕性,,以及更好的導(dǎo)電性能,。此外,金屬化還可以改善陶瓷的外觀,,使其更加美觀,。陶瓷金屬化技術(shù)為制造高性能的復(fù)合材料提供了新途徑。云浮鍍鎳陶瓷金屬化電鍍

陶瓷金屬化可以使陶瓷表面具有更好的抗拉伸性能,。汕尾真空陶瓷金屬化處理工藝

陶瓷金屬化基板,,顯然尺寸要比絕緣材料的基板穩(wěn)定得多,鋁基印制板,、鋁夾芯板,,從30℃加熱至140~150℃,尺寸就會變化為,。利用陶瓷金屬化電路板中的優(yōu)異導(dǎo)熱能力,、良好的機械加工性能及強度、良好的電磁遮罩性能,、良好的磁力性能,。產(chǎn)品設(shè)計上遵循半導(dǎo)體導(dǎo)熱機理,,因此在不僅導(dǎo)熱金屬電路板{金屬pcb}、鋁基板,、銅基板具有良好的導(dǎo)熱,、散熱性。由于很多雙面板,、多層板密度高,、功率大、熱量散發(fā)難,,常規(guī)的印制板基材如FR4,、CEM3都是熱的不良導(dǎo)體,層間絕緣,、熱量散發(fā)不出去,。電子設(shè)備局部發(fā)熱不排除,導(dǎo)致電子元器件高溫失效,,而陶瓷金屬化可以解決這一散熱問題,。因此,高分子基板和陶瓷金屬化基板使用受到很大限制,,而陶瓷材料本身具有熱導(dǎo)率高,、耐熱性好、高絕緣,、與芯片材料相匹配等性能,。是非常適合作為功率器件LED封裝陶瓷基板,如今已廣泛應(yīng)用在半導(dǎo)體照明,、激光與光通信,、航空航天、汽車電子等領(lǐng)域,。汕尾真空陶瓷金屬化處理工藝

- 碳化鈦陶瓷金屬化 2025-05-06

- 云南電感電子元器件鍍金外協(xié) 2025-05-05

- 河北電子元器件鍍金車間 2025-05-05

- 重慶光學(xué)電子元器件鍍金鎳 2025-05-05

- 陜西厚膜電子元器件鍍金廠家 2025-05-05

- 貴州薄膜電子元器件鍍金鈀 2025-05-05

- 陜西電容電子元器件鍍金產(chǎn)線 2025-05-05

- 江西共晶電子元器件鍍金加工 2025-05-05

- 湖南陶瓷金屬化電子元器件鍍金 2025-05-05

- 北京光學(xué)電子元器件鍍金鍍鎳線 2025-05-05

- 吉林新型MEMS微納米加工 2025-05-06

- 北京IGBT模塊包括什么 2025-05-06

- 附近羅杰斯純壓PCB板價格 2025-05-06

- 長寧區(qū)好的LTE模塊供應(yīng)商 2025-05-06

- 濟南防塵性能計算機常見問題 2025-05-06

- 無錫木工性能計算機代理品牌 2025-05-06

- 現(xiàn)代化IGBT供應(yīng) 2025-05-06

- 虹口區(qū)節(jié)能配電開關(guān)設(shè)計 2025-05-06

- 15um貼片機構(gòu)件 2025-05-06

- 南京大型選別檢測 2025-05-06