揭陽(yáng)氧化鋁陶瓷金屬化價(jià)格

陶瓷金屬化是一種將陶瓷表面涂覆一層金屬材料的工藝,,通過(guò)這種工藝可以使陶瓷表面具有金屬的外觀和性質(zhì),,如金屬的光澤、導(dǎo)電性,、導(dǎo)熱性等,。陶瓷金屬化廣泛應(yīng)用于陶瓷制品、建筑材料,、電子產(chǎn)品等領(lǐng)域,。陶瓷金屬化的工藝主要包括以下幾個(gè)步驟:1.清洗:將陶瓷表面清洗干凈,去除表面的油污和雜質(zhì),,以便金屬材料能夠牢固地附著在陶瓷表面上,。2.打底:在陶瓷表面涂覆一層底漆,以增加金屬材料與陶瓷表面的附著力,,同時(shí)也可以防止金屬材料與陶瓷表面直接接觸,,避免產(chǎn)生化學(xué)反應(yīng)。3.金屬化:將金屬材料噴涂或電鍍?cè)谔沾杀砻嫔?,使其與陶瓷表面緊密結(jié)合,,形成一層金屬涂層。常用的金屬材料有銅,、鉻,、鎳、銀,、金等,。4.烘干:將金屬涂層烘干,使其固化并增強(qiáng)附著力,。5.拋光:對(duì)金屬涂層進(jìn)行拋光處理,,以增加其光澤度和美觀度。陶瓷金屬化可以使陶瓷表面具有更好的防腐蝕性能,。揭陽(yáng)氧化鋁陶瓷金屬化價(jià)格

陶瓷金屬化的注意事項(xiàng),,1.清潔表面:在進(jìn)行陶瓷金屬化之前,,需要確保表面干凈、無(wú)油污和灰塵等雜質(zhì),,以確保金屬化層能夠牢固地附著在陶瓷表面上,。2.控制溫度:在進(jìn)行陶瓷金屬化時(shí),需要控制好溫度,,以確保金屬化層能夠均勻地覆蓋在陶瓷表面上,,同時(shí)避免因溫度過(guò)高而導(dǎo)致陶瓷變形或破裂。3.選擇合適的金屬:不同的金屬具有不同的物理和化學(xué)性質(zhì),,因此在進(jìn)行陶瓷金屬化時(shí)需要選擇合適的金屬,,以確保金屬化層能夠與陶瓷表面相容,并且具有良好的耐腐蝕性和耐磨性,。4.控制金屬化層厚度:金屬化層的厚度對(duì)于陶瓷金屬化的質(zhì)量和性能具有重要影響,,因此需要控制好金屬化層的厚度,,以確保金屬化層能夠滿足使用要求,。5.注意安全:在進(jìn)行陶瓷金屬化時(shí),需要注意安全,,避免因金屬化過(guò)程中產(chǎn)生的高溫,、高壓等因素而導(dǎo)致意外事故的發(fā)生。同時(shí),,需要使用合適的防護(hù)設(shè)備,,以保護(hù)自身安全。深圳氧化鋯陶瓷金屬化價(jià)格陶瓷金屬化可以使陶瓷表面具有更好的防電磁干擾性能,。

陶瓷材料具有良好的電磁性能,,如高絕緣性、高介電常數(shù)等,。通過(guò)陶瓷金屬化技術(shù),,可以將金屬材料與陶瓷材料相結(jié)合,使得新材料的電磁性能更加優(yōu)良,。例如,,鐵氧體和金屬的復(fù)合材料可以用于制造高頻電子器件、電磁波吸收器等電磁器件,。陶瓷材料具有輕質(zhì),、強(qiáng)度的特點(diǎn),可以有效地減輕制品的重量,。通過(guò)陶瓷金屬化技術(shù),,可以將金屬材料與陶瓷材料相結(jié)合,利用陶瓷材料的優(yōu)點(diǎn)實(shí)現(xiàn)輕量化效果,。例如,,利用碳纖維增強(qiáng)的陶瓷基復(fù)合材料可以用于制造輕量化汽車(chē),、飛機(jī)等運(yùn)輸工具,顯著提高其燃油經(jīng)濟(jì)性和機(jī)動(dòng)性能,。

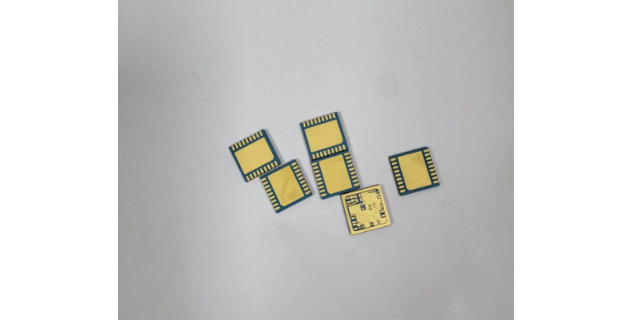

陶瓷金屬化基板,,顯然尺寸要比絕緣材料的基板穩(wěn)定得多,鋁基印制板,、鋁夾芯板,,從30℃加熱至140~150℃,尺寸就會(huì)變化為,。利用陶瓷金屬化電路板中的優(yōu)異導(dǎo)熱能力,、良好的機(jī)械加工性能及強(qiáng)度、良好的電磁遮罩性能,、良好的磁力性能,。產(chǎn)品設(shè)計(jì)上遵循半導(dǎo)體導(dǎo)熱機(jī)理,因此在不僅導(dǎo)熱金屬電路板{金屬pcb},、鋁基板,、銅基板具有良好的導(dǎo)熱、散熱性,。由于很多雙面板,、多層板密度高、功率大,、熱量散發(fā)難,,常規(guī)的印制板基材如FR4、CEM3都是熱的不良導(dǎo)體,,層間絕緣,、熱量散發(fā)不出去。電子設(shè)備局部發(fā)熱不排除,,導(dǎo)致電子元器件高溫失效,,而陶瓷金屬化可以解決這一散熱問(wèn)題。因此,,高分子基板和陶瓷金屬化基板使用受到很大限制,,而陶瓷材料本身具有熱導(dǎo)率高、耐熱性好,、高絕緣,、與芯片材料相匹配等性能。是非常適合作為功率器件LED封裝陶瓷基板,,如今已廣泛應(yīng)用在半導(dǎo)體照明,、激光與光通信、航空航天、汽車(chē)電子等領(lǐng)域,。陶瓷金屬化是將陶瓷表面涂覆一層金屬材料的工藝,。

金屬材料具有良好的塑性、延展性,、導(dǎo)電性和導(dǎo)熱性,,而陶瓷材料具有耐高溫、耐磨,、耐腐蝕,、高硬度和高絕緣性,它們各有的應(yīng)用范圍,。陶瓷金屬化由美國(guó)化學(xué)家CharlesW.Wood和AlbertD.Wilson在20世紀(jì)初發(fā)明,,將兩種材料結(jié)合起來(lái),以實(shí)現(xiàn)互補(bǔ)的性能,。他們于1903年開(kāi)始研究將金屬涂層應(yīng)用于陶瓷表面的方法,,并于1905年獲得了該技術(shù)的專(zhuān)。該技術(shù)隨后被用于工業(yè)生產(chǎn),,以制造具有金屬外觀和性能的陶瓷產(chǎn)品,,例如耐熱陶瓷和電子設(shè)備。陶瓷金屬化是指將一層薄薄的金屬膜牢固地粘附在陶瓷表面,,以實(shí)現(xiàn)陶瓷與金屬之間的焊接,。陶瓷金屬化工藝多種多樣,,包括鉬錳法,、鍍金法、鍍銅法,、鍍錫法,、鍍鎳法、LAP法(激光輔助電鍍),。常見(jiàn)的金屬化陶瓷包括氧化鈹陶瓷,、氧化鋁陶瓷、氮化鋁陶瓷和氮化硅陶瓷,。由于不同陶瓷材料的表面結(jié)構(gòu)不同,,不同的金屬化工藝適用于不同的陶瓷材料的金屬化。陶瓷金屬化可以使陶瓷表面具有更好的耐高溫性能,。中山鍍鎳陶瓷金屬化廠家

通過(guò)優(yōu)化陶瓷金屬化工藝參數(shù),,可以獲得更加均勻、致密的金屬膜層,,從而提高陶瓷材料的整體性能,。揭陽(yáng)氧化鋁陶瓷金屬化價(jià)格

要應(yīng)對(duì)陶瓷金屬化的工藝難點(diǎn),可以采取以下螺旋材料選擇:選擇合適的金屬和陶瓷材料組合,考慮它們的熱膨脹系數(shù)差異和界面反應(yīng)的傾向性,。尋找具有相似熱膨脹系數(shù)的金屬和陶瓷材料,,或者使用緩沖層等中間層來(lái)減小差異。同時(shí),,了解金屬和陶瓷之間的界面反應(yīng)特性,,選擇不易發(fā)生不良反應(yīng)的材料組合。表面處理:在金屬化之前,,對(duì)陶瓷表面進(jìn)行適當(dāng)?shù)奶幚?,以提高金屬與陶瓷的黏附性。這可能包括表面清潔,、蝕刻,、活化或涂覆特殊的附著層等方法。確保陶瓷表面具有足夠的粗糙度和活性,,以促進(jìn)金屬的附著和結(jié)合,。工藝參數(shù)控制:嚴(yán)格控制金屬化過(guò)程中的溫度、時(shí)間和氣氛等工藝參數(shù),。根據(jù)具體的金屬和陶瓷材料組合,,確定適當(dāng)?shù)募訜釡囟群捅3謺r(shí)間,以確保金屬能夠與陶瓷良好結(jié)合,,并避免過(guò)高溫度引起的應(yīng)力集中和剝離,。控制氣氛的成分和氣壓,,以減少界面反應(yīng)的發(fā)生,。界面層的設(shè)計(jì):在金屬化過(guò)程中引入適當(dāng)?shù)慕缑鎸樱梢云鸬骄彌_和控制界面反應(yīng)的作用,。例如,,可以在金屬和陶瓷之間添加中間層或過(guò)渡層,以減小熱膨脹系數(shù)差異和界面反應(yīng)的影響,。設(shè)備和技術(shù)選擇:選擇適當(dāng)?shù)脑O(shè)備和技術(shù)來(lái)實(shí)施陶瓷金屬化,。根據(jù)具體需求和材料特性,選擇合適的金屬沉積技術(shù),。揭陽(yáng)氧化鋁陶瓷金屬化價(jià)格

- 安徽打線電子元器件鍍金鈀 2025-06-17

- 河北貼片電子元器件鍍金外協(xié) 2025-06-17

- 河北管殼電子元器件鍍金車(chē)間 2025-06-17

- 河北薄膜電子元器件鍍金加工 2025-06-16

- 云南HTCC電子元器件鍍金外協(xié) 2025-06-16

- 浙江氮化鋁電子元器件鍍金電鍍線 2025-06-16

- 安徽陶瓷金屬化電子元器件鍍金銠 2025-06-16

- 安徽電池電子元器件鍍金專(zhuān)業(yè)廠家 2025-06-16

- 云南高可靠電子元器件鍍金鎳 2025-06-16

- 北京共晶電子元器件鍍金加工 2025-06-16

- 北京氧化鋅避雷器裝置 2025-06-17

- 常州挑選電子元器件銷(xiāo)售廠家供應(yīng) 2025-06-17

- 合肥彎頭航空連接器技術(shù)指導(dǎo) 2025-06-17

- 甘肅高傳電子氧氣傳感器推薦貨源 2025-06-17

- 上?;旌鲜讲竭M(jìn)電機(jī)參數(shù) 2025-06-17

- 1550nm 光纖激光器 2025-06-17

- 海南專(zhuān)業(yè)DCDC芯片型號(hào) 2025-06-17

- 棗莊雙向晶閘管調(diào)壓模塊 2025-06-17

- 民用鋰電池包定制價(jià)格 2025-06-17

- 江蘇多功能電源管理芯片設(shè)備 2025-06-17