中山真空陶瓷金屬化處理工藝

陶瓷金屬化在復(fù)合材料性能優(yōu)化方面發(fā)揮著重要作用,。陶瓷材料擁有**度、高硬度,、耐高溫,、耐腐蝕以及良好的絕緣性等特性,,而金屬具備優(yōu)異的導(dǎo)電性、導(dǎo)熱性和可塑性,。將兩者結(jié)合形成的復(fù)合材料,,能夠兼具二者優(yōu)勢。 在一些高溫金屬化工藝中,,金屬與陶瓷表面成分發(fā)生反應(yīng),,生成新的化合物相,,實(shí)現(xiàn)了陶瓷與金屬的牢固連接,大幅提升了結(jié)合強(qiáng)度,。例如在航空航天領(lǐng)域,,這種復(fù)合材料可用于制造飛行器的結(jié)構(gòu)部件,陶瓷的**度和耐高溫性保障了部件在極端環(huán)境下的穩(wěn)定性,,金屬的良好塑性和韌性則使其能夠承受復(fù)雜的機(jī)械應(yīng)力,。在汽車制造行業(yè),陶瓷金屬化復(fù)合材料可應(yīng)用于發(fā)動機(jī)部件,,提高發(fā)動機(jī)的耐高溫,、耐磨性能,同時金屬的導(dǎo)熱性有助于發(fā)動機(jī)更好地散熱,,提升整體性能,。通過陶瓷金屬化技術(shù),創(chuàng)造出的高性能復(fù)合材料,,滿足了眾多嚴(yán)苛工況的需求,,推動了相關(guān)產(chǎn)業(yè)的發(fā)展 。想要準(zhǔn)確陶瓷金屬化工藝,,信賴同遠(yuǎn),,多年經(jīng)驗(yàn)值得托付。中山真空陶瓷金屬化處理工藝

陶瓷金屬化是實(shí)現(xiàn)陶瓷與金屬良好連接的重要工藝,,有著嚴(yán)格的流程規(guī)范,。首先對陶瓷基體進(jìn)行處理,使用金剛石砂輪等工具對陶瓷表面進(jìn)行打磨,,使其平整光滑,然后在超聲波作用下,,用酒精,、炳酮等有機(jī)溶劑清洗,去除表面雜質(zhì)與油污,。接著是金屬化漿料的準(zhǔn)備,,以鉬錳法為例,將鉬粉,、錳粉,、玻璃料等按特定比例混合,加入有機(jī)載體,,通過球磨機(jī)長時間研磨,,制成均勻細(xì)膩、流動性良好的漿料,。之后采用絲網(wǎng)印刷或流延法,,將金屬化漿料精確轉(zhuǎn)移到陶瓷表面,,確保涂層厚度一致且無氣泡、偵孔等缺陷,,涂層厚度一般控制在 15 - 25μm ,。涂覆后的陶瓷需進(jìn)行烘干,在 80℃ - 150℃的烘箱中,,去除漿料中的水分和有機(jī)溶劑,,使?jié){料初步固化。烘干后進(jìn)入高溫?zé)Y(jié)階段,,把陶瓷放入高溫氫氣爐內(nèi),,升溫至 1400℃ - 1600℃ 。在此高溫下,,漿料中的玻璃料軟化,,促進(jìn)金屬原子向陶瓷內(nèi)部擴(kuò)散,形成牢固的金屬化層,。為提高金屬化層的可焊性與耐腐蝕性,,通常會進(jìn)行鍍鎳處理,利用電鍍原理,,在金屬化層表面均勻鍍上一層鎳,。對金屬化后的陶瓷進(jìn)行周到檢測,通過金相分析觀察金屬化層與陶瓷的結(jié)合情況,,用拉力試驗(yàn)機(jī)測試結(jié)合強(qiáng)度等,,確保產(chǎn)品質(zhì)量達(dá)標(biāo) 。中山鍍鎳陶瓷金屬化處理工藝陶瓷金屬化,,滿足電力電子領(lǐng)域?qū)Σ牧系奶厥庑阅苄枨蟆?/p>

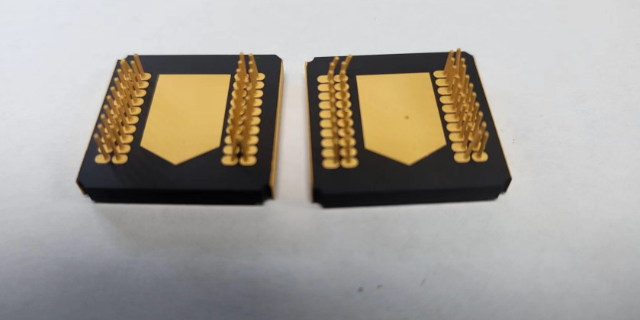

陶瓷金屬化在電子領(lǐng)域發(fā)揮著關(guān)鍵作用,。在集成電路中,隨著電子設(shè)備不斷向小型化,、高集成度發(fā)展,,對電路基片提出了更高要求。陶瓷金屬化基片能夠有效提高電路集成化程度,,實(shí)現(xiàn)電子設(shè)備小型化,。在電子封裝過程里,基板需承擔(dān)機(jī)械支撐保護(hù)與電互連(絕緣)任務(wù),。陶瓷材料具有低通訊損耗的特性,,其本身的介電常數(shù)使信號損耗更小,;同時具備高熱導(dǎo)率,,芯片產(chǎn)生的熱量可直接傳導(dǎo)到陶瓷片上,無需額外絕緣層,,散熱效果更佳,。并且,,陶瓷與芯片的熱膨脹系數(shù)接近,能避免在溫差劇變時因變形過大導(dǎo)致線路脫焊,、產(chǎn)生內(nèi)應(yīng)力等問題,。通過金屬化工藝,在陶瓷表面牢固地附著一層金屬薄膜,,不僅賦予陶瓷導(dǎo)電性能,,滿足電子信號傳輸需求,還增強(qiáng)了其與金屬引線或其他金屬導(dǎo)電層連接的可靠性,,對電子設(shè)備的性能和穩(wěn)定性起著決定性作用 ,。

陶瓷金屬化在現(xiàn)代材料科學(xué)與工業(yè)應(yīng)用中起著至關(guān)重要的作用。陶瓷具有**度,、高硬度,、耐高溫、耐腐蝕以及良好的絕緣性等特性,,而金屬則具備優(yōu)異的導(dǎo)電性,、導(dǎo)熱性和可塑性。但陶瓷與金屬的表面結(jié)構(gòu)和化學(xué)性質(zhì)差異***,,難以直接良好結(jié)合,。陶瓷金屬化正是解決這一難題的關(guān)鍵手段,其原理是運(yùn)用特定工藝,,在陶瓷表面引入可與陶瓷發(fā)生化學(xué)反應(yīng)或物理吸附的金屬元素,、化合物,進(jìn)而在二者間形成化學(xué)鍵或強(qiáng)大物理作用力,,實(shí)現(xiàn)牢固連接,。在一些高溫金屬化工藝?yán)铮饘倥c陶瓷表面成分反應(yīng)生成新化合物相,,有效連接陶瓷和金屬,,大幅提升結(jié)合強(qiáng)度。這一技術(shù)不僅拓寬了陶瓷的應(yīng)用范圍,,讓其得以在電子封裝、航空航天,、汽車制造等領(lǐng)域大顯身手,,還能將金屬與陶瓷的優(yōu)勢集于一身,創(chuàng)造出性能***的復(fù)合材料,,滿足眾多嚴(yán)苛工況的需求,。陶瓷金屬化工藝的優(yōu)化至關(guān)重要。

陶瓷金屬化能夠讓陶瓷具備金屬的部分特性,,其工藝流程包含多個緊密相連的步驟,。起初要對陶瓷進(jìn)行嚴(yán)格的清洗,,將陶瓷置于獨(dú)用的清洗液中,利用超聲波震蕩,,去除表面的污垢,、脫模劑等雜質(zhì),確保陶瓷表面潔凈無污染,。清洗過后是表面粗化處理,,采用噴砂、激光刻蝕等方法,,在陶瓷表面形成微觀粗糙結(jié)構(gòu),,增大表面積,提高金屬與陶瓷的機(jī)械咬合力,。接下來制備金屬化材料,,根據(jù)實(shí)際需求,選擇合適的金屬粉末(如銀,、銅等),,與助熔劑、粘結(jié)劑等混合,,通過球磨,、攪拌等工藝,制成均勻的金屬化材料,。然后運(yùn)用涂覆技術(shù),,如噴涂、浸漬等,,將金屬化材料均勻地覆蓋在陶瓷表面,,控制好涂覆厚度,保證涂層均勻性,。涂覆完成后進(jìn)行預(yù)固化,,在較低溫度下(約 100℃ - 150℃)加熱,使粘結(jié)劑初步固化,,固定金屬化材料的位置,。隨后進(jìn)入高溫?zé)Y(jié)環(huán)節(jié),將預(yù)固化的陶瓷放入高溫爐中,,在保護(hù)氣氛(如氮?dú)?、氫氣)下,加熱?1300℃ - 1500℃ ,。高溫促使金屬與陶瓷發(fā)生物理化學(xué)反應(yīng),,形成牢固的金屬化層。為進(jìn)一步優(yōu)化金屬化層性能,可進(jìn)行后續(xù)的金屬鍍層處理,,如鍍錫,、鍍鋅等,提升其防腐蝕,、可焊接性能,。終末通過多種檢測手段,如掃描電鏡觀察微觀結(jié)構(gòu),、熱循環(huán)測試評估熱穩(wěn)定性等,,確保金屬化陶瓷的質(zhì)量 。需陶瓷金屬化方案,?同遠(yuǎn)公司量身定制,,快速又準(zhǔn)確。江門碳化鈦陶瓷金屬化哪家好

專業(yè)搞陶瓷金屬化,,同遠(yuǎn)表面處理,,口碑載道客戶信賴。中山真空陶瓷金屬化處理工藝

金屬-陶瓷結(jié)構(gòu)的實(shí)現(xiàn)離不開二者的氣密連接,,即封接,。陶瓷金屬封接基于金屬釬焊技術(shù)發(fā)展而來,但因焊料無法直接浸潤陶瓷表面,,需特殊方法解決,。目前主要有陶瓷金屬化法和活性金屬法。陶瓷金屬化法通過在陶瓷表面涂覆與陶瓷結(jié)合牢固的金屬層來實(shí)現(xiàn)連接,,其中鉬錳法應(yīng)用**為***,。鉬錳法以鉬粉、錳粉為主要原料,,添加其他金屬粉及活性劑,,在還原性氣氛中高溫?zé)Y(jié)。高溫下,,相關(guān)物質(zhì)相互作用,,形成玻璃狀熔融體,在陶瓷與金屬化層間形成過渡層,。不過,,鉬錳法金屬化溫度高,易影響陶瓷質(zhì)量,,且需高溫氫爐,,工序周期長?;钚越饘俜▌t是在陶瓷表面涂覆化學(xué)性質(zhì)活潑的金屬層,使焊料能與陶瓷浸潤。該方法工藝步驟簡單,,但不易控制,。兩種方法各有優(yōu)劣,在實(shí)際應(yīng)用中需根據(jù)具體需求選擇合適的封接方式,,以確保封接處具有良好氣密性,、機(jī)械強(qiáng)度、電氣性能等,,滿足不同產(chǎn)品的生產(chǎn)要求,。你可以針對特定應(yīng)用場景,如航空航天,、醫(yī)療設(shè)備等,,提出對陶瓷金屬化技術(shù)應(yīng)用的疑問,我們可以繼續(xù)深入探討中山真空陶瓷金屬化處理工藝

- 珠海精密五金表面處理加工 2025-06-25

- 韶關(guān)碳化鈦陶瓷金屬化焊接 2025-06-25

- 深圳真空陶瓷金屬化處理工藝 2025-06-25

- 肇慶氧化鋁陶瓷金屬化處理工藝 2025-06-25

- 珠海氧化鋯陶瓷金屬化保養(yǎng) 2025-06-25

- 廣東陶瓷金屬化加工 2025-06-25

- 汕頭氧化鋁陶瓷金屬化焊接 2025-06-25

- 東莞氧化鋁陶瓷金屬化種類 2025-06-24

- 中山氧化鋁陶瓷金屬化類型 2025-06-24

- 深圳碳化鈦陶瓷金屬化哪家好 2025-06-24

- 深圳個性化滑軌機(jī)械屏出廠價格 2025-06-25

- 上海雷達(dá)放大器樣品 2025-06-25

- 北京HE-006重載連接器內(nèi)芯 2025-06-25

- F-822T 2025-06-25

- 廣東EZ-10松下光電傳感器價格合理 2025-06-25

- 山西Renesas(瑞薩)電子元器件咨詢 2025-06-25

- 2排20芯DIN41612歐式連接器 2025-06-25

- 連云港顯影機(jī)價格 2025-06-25

- 浙江哪里有貝斯特寧安全光柵 2025-06-25

- 徐州微型高精度反向定位掃描儀互惠互利 2025-06-25