鍍鎳陶瓷金屬化規(guī)格

五金表面處理:技術優(yōu)勢篇五金表面處理技術能***提升五金產品性能,。從防護層面看,,表面處理形成的保護膜,可有效阻擋水分,、氧氣和其他腐蝕性物質,,大幅延長五金使用壽命。在美觀方面,,通過不同工藝,,五金能擁有多樣外觀,滿足個性化設計需求,。以裝飾性鍍鉻為例,,能讓五金呈現(xiàn)明亮光澤,提升產品檔次,。在功能性上,,表面處理可增強五金的耐磨性、導電性,、潤滑性等,。如經(jīng)化學鍍鎳處理的五金,不僅耐磨,,還具有良好的導電性,,在電子設備和機械零件中廣泛應用,這些優(yōu)勢使五金更好地適應不同工作環(huán)境和使用要求,。陶瓷金屬化想出眾,,依托同遠,先進理念塑造好品質,。鍍鎳陶瓷金屬化規(guī)格

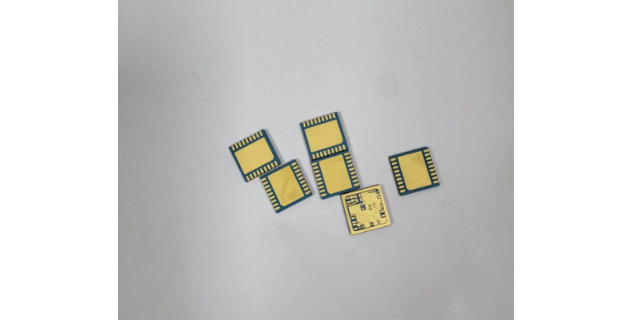

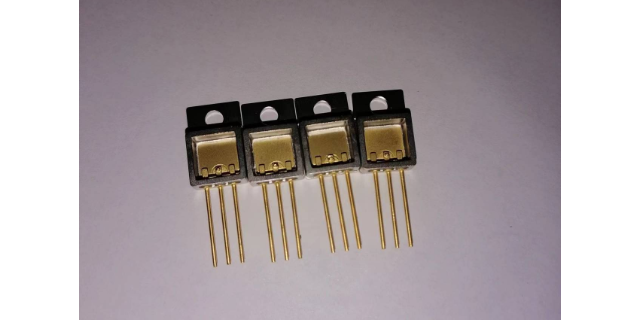

陶瓷金屬化是實現(xiàn)陶瓷與金屬良好連接的重要工藝,,有著嚴格的流程規(guī)范,。首先對陶瓷基體進行處理,使用金剛石砂輪等工具對陶瓷表面進行打磨,,使其平整光滑,然后在超聲波作用下,,用酒精,、炳酮等有機溶劑清洗,去除表面雜質與油污,。接著是金屬化漿料的準備,,以鉬錳法為例,將鉬粉,、錳粉,、玻璃料等按特定比例混合,加入有機載體,,通過球磨機長時間研磨,,制成均勻細膩、流動性良好的漿料,。之后采用絲網(wǎng)印刷或流延法,,將金屬化漿料精確轉移到陶瓷表面,確保涂層厚度一致且無氣泡,、偵孔等缺陷,,涂層厚度一般控制在 15 - 25μm 。涂覆后的陶瓷需進行烘干,,在 80℃ - 150℃的烘箱中,,去除漿料中的水分和有機溶劑,使?jié){料初步固化,。烘干后進入高溫燒結階段,,把陶瓷放入高溫氫氣爐內,升溫至 1400℃ - 1600℃ ,。在此高溫下,,漿料中的玻璃料軟化,促進金屬原子向陶瓷內部擴散,,形成牢固的金屬化層,。為提高金屬化層的可焊性與耐腐蝕性,通常會進行鍍鎳處理,,利用電鍍原理,,在金屬化層表面均勻鍍上一層鎳。對金屬化后的陶瓷進行周到檢測,,通過金相分析觀察金屬化層與陶瓷的結合情況,,用拉力試驗機測試結合強度等,,確保產品質量達標 。清遠碳化鈦陶瓷金屬化電鍍專注陶瓷金屬化領域,,同遠表面處理,,為您打造好產品。

在戶外,、化工等惡劣環(huán)境下,,真空陶瓷金屬化成為陶瓷制品的 “防腐鎧甲”。對于海洋探測設備中的傳感器外殼,,長期接觸海水,、鹽霧,普通陶瓷易被侵蝕,,導致性能劣化,。金屬化后,表面金屬膜層(如鎳,、鉻合金層)形成致密防護,,阻擋氯離子、水分子等侵蝕介質滲透,。同時,,金屬與陶瓷界面處的化學鍵能抑制腐蝕反應向陶瓷內部蔓延,確保傳感器在復雜海洋環(huán)境下精細測量,。類似地,,化工管道內襯陶瓷經(jīng)金屬化處理,可耐受酸堿腐蝕,,延長管道使用壽命,,降低維護成本,保障化工生產連續(xù)穩(wěn)定運行,。

陶瓷金屬化作為實現(xiàn)陶瓷與金屬連接的關鍵技術,,有著豐富的工藝方法。Mo-Mn法以難熔金屬粉Mo為主,,添加少量低熔點Mn,,涂覆在陶瓷表面后燒結形成金屬化層。不過,,其燒結溫度高,、能耗大,且無活化劑時封接強度低,?;罨疢o-Mn法在此基礎上改進,通過添加活化劑或用鉬,、錳的氧化物等代替金屬粉,,降低金屬化溫度,,但工藝復雜、成本較高,?;钚越饘兮F焊法也是常用工藝,工序少,,陶瓷與金屬封接一次升溫即可完成,。釬焊合金含Ti、Zr等活性元素,能與陶瓷反應形成金屬特性反應層,,適合大規(guī)模生產,,不過活性釬料單一限制了其應用,且不太適合連續(xù)生產,。直接敷銅法(DBC)在陶瓷(如Al2O3和AlN)表面鍵合銅箔,,通過引入氧元素,在特定溫度下形成共晶液相實現(xiàn)鍵合,。磁控濺射法作為物***相沉積的一種,,能在襯底沉積多層膜,金屬化層薄,,可保證零件尺寸精度,,支持高密度組裝。每種工藝都在不斷優(yōu)化,,以滿足不同場景對陶瓷金屬化的需求,。陶瓷金屬化有助于提高陶瓷的可靠性。

陶瓷金屬化工藝為陶瓷賦予金屬特性,,其工藝流程復雜且精細,。首先對陶瓷進行嚴格的清洗與打磨,先用砂紙打磨陶瓷表面,,去除加工痕跡與瑕疵,,再放入超聲波清洗機中,使用特用清洗劑,,去除表面油污,、雜質,保證陶瓷表面潔凈,、平整,。清洗打磨后,制備金屬化漿料,,將金屬粉末(如銀,、銅等),、玻璃料、有機載體等按特定比例混合,,通過球磨機長時間研磨,,制成均勻、具有合適粘度的漿料,。接著采用絲網(wǎng)印刷工藝,,將金屬化漿料精細印刷到陶瓷表面,控制好印刷厚度和圖形精度,,確保金屬化區(qū)域符合設計要求,,印刷厚度一般在 10 - 20μm 。印刷完成后,,將陶瓷放入烘箱進行烘干,,在 90℃ - 150℃的溫度下,使?jié){料中的有機溶劑揮發(fā),,漿料初步固化在陶瓷表面,。烘干后的陶瓷進入高溫燒結爐,,在氫氣等還原性氣氛中,,加熱至 1300℃ - 1500℃ 。高溫下,,漿料中的玻璃料軟化,促進金屬與陶瓷原子間的擴散與結合,,形成牢固的金屬化層,。為增強金屬化層的性能,通常會進行鍍覆處理,,如鍍鎳,、鍍金等,通過電鍍在金屬化層表面鍍上一層其他金屬,。統(tǒng)統(tǒng)對金屬化后的陶瓷進行周到質量檢測,,包括外觀檢查、結合強度測試,、導電性檢測等,,只有質量合格的產品才能投入使用 。陶瓷金屬化,,使陶瓷擁有金屬延展特性,,拓寬加工可能性。江門氧化鋁陶瓷金屬化價格

陶瓷金屬化難題,?找同遠表面處理,,專業(yè)精湛,,一站式解決。鍍鎳陶瓷金屬化規(guī)格

陶瓷金屬化能賦予陶瓷金屬特性,,提升其應用范圍,,其工藝流程包含多個嚴謹步驟。第一步是表面預處理,,利用機械打磨,、化學腐蝕等手段,去除陶瓷表面的瑕疵,、氧化層,,增加表面粗糙度,提高金屬與陶瓷的附著力,。例如用砂紙打磨后,,再用酸液適當腐蝕。隨后是金屬化漿料制備,,依據(jù)不同陶瓷與應用場景,精確調配金屬粉末,、玻璃料,、添加劑等成分,經(jīng)球磨等工藝制成均勻,、具有合適粘度的漿料,。接著進入涂敷階段,常采用絲網(wǎng)印刷技術,,將金屬化漿料精細印刷到陶瓷表面,,控制好漿料厚度,一般在 10 - 30μm ,,太厚易產生裂紋,,太薄則結合力不足。涂敷后進行烘干,,去除漿料中的有機溶劑,,使?jié){料初步固化在陶瓷表面,烘干溫度通常在 100℃ - 200℃ ,。緊接著是高溫燒結,,將烘干后的陶瓷置于高溫爐內,在還原性氣氛(如氫氣)中燒結,。高溫下,,漿料中的玻璃料軟化,促進金屬與陶瓷原子間的擴散,、結合,,形成牢固的金屬化層,,燒結溫度可達 1500℃左右。燒結后,,為提升金屬化層性能,,會進行鍍鎳或其他金屬處理,通過電鍍等方式鍍上一層金屬,,增強其耐蝕性,、可焊性。精密進行質量檢測,,涵蓋外觀檢查,、結合強度測試、導電性檢測等,,確保產品符合質量標準,。鍍鎳陶瓷金屬化規(guī)格

- 四川陶瓷金屬化電鍍 2025-05-17

- 中山碳化鈦陶瓷金屬化參數(shù) 2025-05-17

- 揭陽碳化鈦陶瓷金屬化焊接 2025-05-17

- 珠海真空陶瓷金屬化焊接 2025-05-16

- 精密五金表面處理廠家 2025-05-16

- 茂名氧化鋁陶瓷金屬化類型 2025-05-16

- 廣州精密五金表面處理方法有哪些 2025-05-16

- 潮州精密五金表面處理技術 2025-05-16

- 湖南鍵合電子元器件鍍金銀 2025-05-16

- 清遠鍍鎳陶瓷金屬化種類 2025-05-16

- 成都貼片電感值 2025-05-17

- 常州去膜噴砂清洗線廠家供應 2025-05-17

- AXIX-ray規(guī)范 2025-05-17

- XB3306A電源管理IC賽芯微代理 2025-05-17

- 貴州小間距LED顯示屏現(xiàn)貨 2025-05-17

- 55.13012.390溫控器 2025-05-17

- 深圳五金蝕刻機報價 2025-05-17

- 深圳結型場效應管廠商 2025-05-17

- 馬尾區(qū)電子組裝代工廠批發(fā)廠家 2025-05-17

- 福建航空發(fā)動機用流體連接器聯(lián)系方式 2025-05-17