上海MES管理軟件

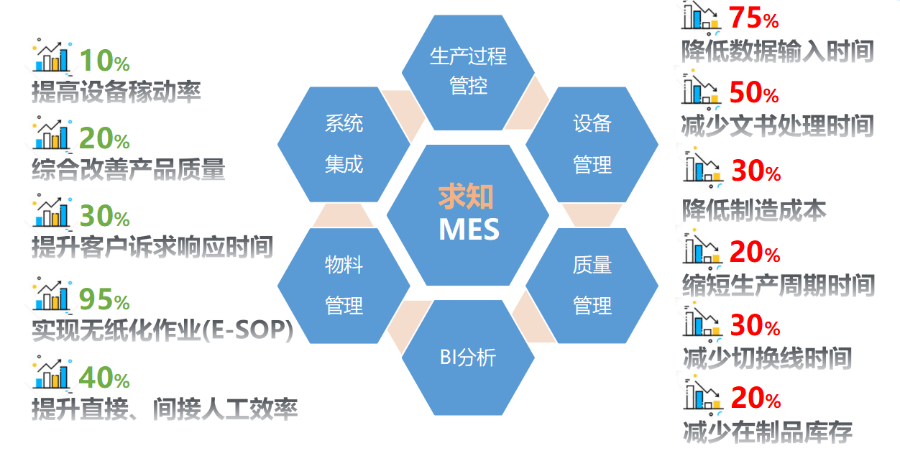

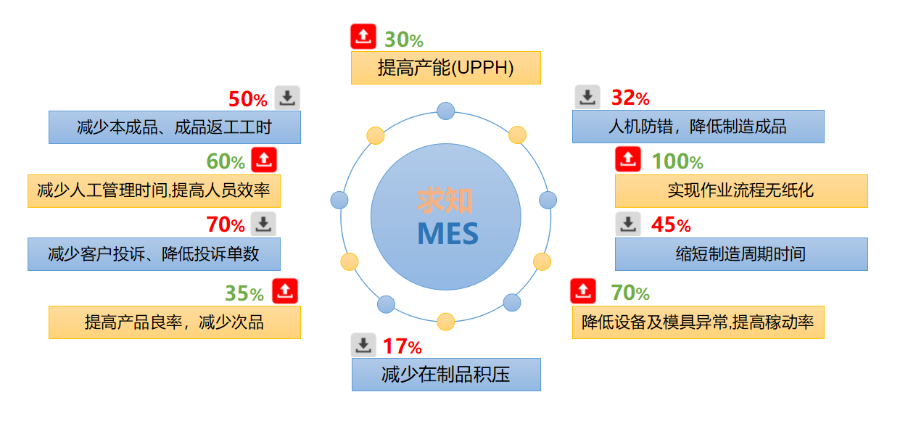

MES 系統(tǒng)的定義與**定位:MES(ManufacturingExecutionSystem,制造執(zhí)行系統(tǒng))是位于企業(yè)上層計劃層(如ERP)與底層控制層(如PLC,、SCADA)之間的執(zhí)行層管理系統(tǒng),,旨在通過實(shí)時數(shù)據(jù)監(jiān)控、優(yōu)化生產(chǎn)流程,、提升設(shè)備利用率和產(chǎn)品質(zhì)量,,實(shí)現(xiàn)智能制造的精細(xì)化管理。**作用:連接計劃層與現(xiàn)場設(shè)備,,填補(bǔ)“計劃-執(zhí)行”斷層,;實(shí)時采集生產(chǎn)數(shù)據(jù),為決策提供依據(jù);優(yōu)化生產(chǎn)排程,、物料配送,、質(zhì)量追溯等**環(huán)節(jié)。MES 系統(tǒng)與其他系統(tǒng)的集成關(guān)系:上層系統(tǒng):ERP:獲取生產(chǎn)計劃,、物料需求,,反饋生產(chǎn)實(shí)績與庫存數(shù)據(jù)。PLM:同步工藝路線,、BOM,、設(shè)計變更信息。底層系統(tǒng):SCADA/PLC:采集設(shè)備實(shí)時數(shù)據(jù)(如 OEE,、故障代碼),。WMS:協(xié)同物料拉動(如 AGV 配送)與成品入庫。QMS:集成質(zhì)量檢測設(shè)備(如視覺檢測)數(shù)據(jù),,自動判定合格性,。與供應(yīng)鏈管理系統(tǒng)進(jìn)行集成,實(shí)現(xiàn)庫存的協(xié)同管理,。上海MES管理軟件

系統(tǒng)復(fù)雜性與維護(hù)難度技術(shù)門檻高:涉及 IT(軟件開發(fā),、數(shù)據(jù)庫管理)與 OT(工業(yè)控制、設(shè)備通信)技術(shù)融合,,企業(yè)需配備專業(yè)團(tuán)隊(如 MES 工程師,、系統(tǒng)管理員)進(jìn)行維護(hù),人力成本增加,。兼容性挑戰(zhàn):老舊設(shè)備可能不支持標(biāo)準(zhǔn)化通信協(xié)議(如 OPC UA),,需額外投入硬件改造或開發(fā)接口程序,否則無法實(shí)現(xiàn)數(shù)據(jù)采集,。例如部分機(jī)械加工企業(yè)的老式機(jī)床需加裝傳感器才能對接 MES,。靈活性與擴(kuò)展性受限定制化與通用性矛盾:通用型 MES 難以完全匹配企業(yè)特殊需求(如特殊工藝邏輯),而深度定制可能導(dǎo)致系統(tǒng)臃腫,,后續(xù)升級困難,。跨平臺適配問題:部分傳統(tǒng) MES 基于本地部署架構(gòu),,難以兼容云計算,、移動辦公等新興需求,向云端遷移時需重新開發(fā),。安徽車間MES生產(chǎn)系統(tǒng)通過優(yōu)化生產(chǎn)調(diào)度和過程監(jiān)控,,減少生產(chǎn)過程中的等待時間和浪費(fèi),提高設(shè)備利用率和生產(chǎn)效率,。

注塑與橡膠制品**需求:工藝參數(shù)實(shí)時監(jiān)測:追蹤注塑機(jī)的注射壓力,、保壓時間,,防止產(chǎn)品缺料或飛邊(如汽車保險杠注塑)。模具壽命管理:記錄模具使用次數(shù),,自動安排保養(yǎng)計劃,,減少修模停機(jī)時間。廢料溯源分析:統(tǒng)計不同批次原料的注塑廢品率,,優(yōu)化原料供應(yīng)商選擇,。案例:某手機(jī)外殼注塑廠通過 MES 減少模具故障停機(jī),產(chǎn)能提升 12%,。航空航天與****需求:嚴(yán)苛質(zhì)量追溯:記錄飛機(jī)發(fā)動機(jī)葉片的每道加工工序(如五軸銑削參數(shù)),滿足**全生命周期管理要求,。工藝版本控制:不同批次產(chǎn)品的工藝規(guī)程(如焊接工藝修訂)需嚴(yán)格區(qū)分,,防止版本混用。案例:空客通過 MES 管理飛機(jī)零部件的加工流程,,確保符合 AS9100 航空質(zhì)量管理體系,。

明確需求:企業(yè)在選擇MES執(zhí)行系統(tǒng)時,應(yīng)明確自身的功能需求,,包括實(shí)時監(jiān)控,、數(shù)據(jù)分析、質(zhì)量管理等,。系統(tǒng)集成:MES執(zhí)行系統(tǒng)需要與企業(yè)現(xiàn)有的ERP,、SCADA等系統(tǒng)進(jìn)行集成,以確保數(shù)據(jù)的共享和業(yè)務(wù)流程的協(xié)同,。人員培訓(xùn):為了確保MES執(zhí)行系統(tǒng)的順利實(shí)施和高效運(yùn)行,,企業(yè)需要對相關(guān)人員進(jìn)行培訓(xùn),使其熟悉系統(tǒng)的功能和操作流程,。持續(xù)優(yōu)化:MES執(zhí)行系統(tǒng)的實(shí)施是一個持續(xù)優(yōu)化的過程,。企業(yè)應(yīng)根據(jù)實(shí)際情況不斷調(diào)整和優(yōu)化系統(tǒng)的配置和功能,以確保其能夠持續(xù)為企業(yè)帶來價值,。對生產(chǎn)設(shè)備進(jìn)行全生命周期管理,。包括設(shè)備的臺賬管理、維護(hù)計劃制定,、維修記錄等,。

車間現(xiàn)場管理:MES生產(chǎn)管理系統(tǒng)可以進(jìn)行現(xiàn)場管理,包括生產(chǎn)調(diào)度,、啟動,、首件檢驗(yàn)申請、**終檢驗(yàn)申請,、物料配送申請等,。產(chǎn)線物流跟蹤:MES生產(chǎn)管理系統(tǒng)利用條形碼,、RFID、DPM編碼等手段跟蹤產(chǎn)品的物流情況,,了解在制品的狀態(tài),。同時,MES系統(tǒng)可以監(jiān)控設(shè)備狀態(tài),,通過DNC模塊實(shí)時監(jiān)控設(shè)備運(yùn)行狀態(tài),、處理歷史使用情況和設(shè)備利用率分析,為提高設(shè)備利用率提供依據(jù),。責(zé)任追溯:由于制造過程的復(fù)雜性,,追蹤生產(chǎn)過程變得困難和模糊。而MES系統(tǒng)實(shí)現(xiàn)了生產(chǎn)過程各階段數(shù)據(jù)的有效收集,,因此對工單產(chǎn)品的責(zé)任追溯變得清晰和正確,。質(zhì)量分析控制:通過對標(biāo)準(zhǔn)工藝的控制,MES生產(chǎn)管理系統(tǒng)實(shí)現(xiàn)了對生產(chǎn)過程的防錯,、防漏和對質(zhì)量問題的報告和處理,。對過去一段時間內(nèi)質(zhì)量問題的分析,形成各種質(zhì)量控制報表,。在汽車整車生產(chǎn)和零部件制造過程中,,MES 系統(tǒng)可以協(xié)調(diào)沖壓、焊接,、涂裝,、裝配等多個生產(chǎn)環(huán)節(jié)。宿遷MES生產(chǎn)系統(tǒng)

實(shí)現(xiàn)生產(chǎn)過程的自動化控制,,減少人工干預(yù),,提高生產(chǎn)的穩(wěn)定性和一致性,降低廢品率,。上海MES管理軟件

制造執(zhí)行系統(tǒng)(MES)的功能模塊涵蓋了生產(chǎn)過程的各個方面,,以確保生產(chǎn)過程的高效管理和控制。生產(chǎn)計劃與調(diào)度管理:生產(chǎn)計劃制定:根據(jù)市場需求,、庫存情況和生產(chǎn)能力,,制定詳細(xì)的生產(chǎn)計劃。生產(chǎn)調(diào)度:根據(jù)生產(chǎn)計劃,,合理調(diào)度生產(chǎn)資源,,包括人力、設(shè)備,、物料等,。生產(chǎn)任務(wù)分配:將生產(chǎn)任務(wù)分配到各個生產(chǎn)單元,并跟蹤任務(wù)的執(zhí)行情況,。生產(chǎn)進(jìn)度跟蹤:實(shí)時監(jiān)控生產(chǎn)進(jìn)度,,發(fā)現(xiàn)問題及時調(diào)整計劃,,確保生產(chǎn)任務(wù)按時完成。生產(chǎn)異常處理:對生產(chǎn)過程中出現(xiàn)的異常情況進(jìn)行處理,,確保生產(chǎn)過程的連續(xù)性和高效性,。上海MES管理軟件

- 泰州車間MES管理軟件 2025-06-16

- 安徽工廠MES模塊 2025-06-16

- 常州求知MES平臺 2025-06-16

- 徐州車間MES系統(tǒng)生產(chǎn)管理 2025-06-16

- 南京MES生產(chǎn)執(zhí)行系統(tǒng) 2025-06-15

- 南京汽配行業(yè)MES供應(yīng)商 2025-06-15

- 常州汽配行業(yè)MES定制 2025-06-15

- 上海汽配行業(yè)MES生產(chǎn)執(zhí)行系統(tǒng) 2025-06-15

- 揚(yáng)州求知MES系統(tǒng)供應(yīng)商 2025-06-15

- 徐州MES開發(fā) 2025-06-15

- 2025年6月18-21日華南國際拋光磚展覽會 2025-06-16

- 企業(yè)形象策劃 2025-06-16

- 浦口區(qū)提供廣告設(shè)計聯(lián)系人 2025-06-16

- 廈門營銷獲得競爭優(yōu)勢 2025-06-16

- 上海個人信息安全供應(yīng)商 2025-06-16

- 上海松下自助洗烘一體機(jī)0費(fèi)用投放 2025-06-16

- 清遠(yuǎn)廢水環(huán)境檢測公司哪家好 2025-06-16

- 廣州到香港留學(xué)哪家好 2025-06-16

- 陜西實(shí)用新型專利代理是什么 2025-06-16

- 陜西純玩郵輪游 2025-06-16