南通凸輪加工流程

汽車(chē)齒輪一般屬于大批量專(zhuān)業(yè)化生產(chǎn),,圓柱齒輪和錐齒輪具有很廣的代表性,根據(jù)不同結(jié)構(gòu)及精度需要采用不同的工序組合,。齒輪加工過(guò)程中的微小變形及工藝穩(wěn)定性控制相對(duì)復(fù)雜,。毛坯鍛造后大多要采用等溫正火,以期獲得良好的加工性能和趨勢(shì)變形的均勻金相組織,;對(duì)于精度要求不高的低速網(wǎng)柱齒輪可以熱前剃齒而熱后不再加工,,徑向剃齒方法的應(yīng)用擴(kuò)大了剃齒應(yīng)用范圍;圓柱齒輪熱后加工有珩齒和磨齒兩種方式,,珩齒成本低但齒形修正能力弱,,磨齒精度高而成本高;采用沿齒高方向的齒頂修緣和沿齒長(zhǎng)方向的鼓形齒修形工藝能夠明顯降低齒輪嚙合噪聲和提高傳動(dòng)性能,,是被很廣關(guān)注的研究領(lǐng)域,。凸輪加工的性?xún)r(jià)比、質(zhì)量哪家比較好,?南通凸輪加工流程

凸輪機(jī)構(gòu)的優(yōu)點(diǎn)只需設(shè)計(jì)適當(dāng)?shù)耐馆嗇喞?,便可使從?dòng)件得到任意的預(yù)期運(yùn)動(dòng),而且結(jié)構(gòu)簡(jiǎn)單,、緊湊,、設(shè)計(jì)方便,因此在自動(dòng)機(jī)床,、輕工機(jī)械,、紡織機(jī)械、印刷機(jī)械,、食品機(jī)械,、包裝機(jī)械和機(jī)電一體化產(chǎn)品中得到廣泛應(yīng)用。凸輪機(jī)構(gòu)的缺點(diǎn)1)凸輪與從動(dòng)件間為點(diǎn)或線接觸,易磨損,,只宜用于傳力不大的場(chǎng)合,;2)凸輪輪廓精度要求較高,需用數(shù)控機(jī)床進(jìn)行加工,;3)從動(dòng)件的行程不能過(guò)大,,否則會(huì)使凸輪變得笨重。按凸輪與從動(dòng)件維持運(yùn)動(dòng)副接觸的方式分類(lèi):①力封閉方式,;②幾何形封閉方式,;膠印機(jī)中應(yīng)用大多的是盤(pán)形凸輪、滾子式從動(dòng)桿凸輪昆山鈑金加工供應(yīng)商家CNC加工 ,,就選蘇州和德機(jī)電設(shè)備有限公司,,用戶(hù)的信賴(lài)之選,歡迎您的來(lái)電哦,!

有些人認(rèn)為車(chē)床是的通用數(shù)控機(jī)床,,因?yàn)橐慌_(tái)車(chē)床可以制造另一臺(tái)車(chē)床所需的所有零件。車(chē)床在主軸中旋轉(zhuǎn)工件,,而固定的切削刀具接近工件以從工件上切下切屑。由于這種幾何形狀,,車(chē)床非常適合圍繞某些軸對(duì)稱(chēng)的零件,,這些軸可以?shī)A在主軸中。CNC車(chē)床至少具有在G代碼控制下通過(guò)2個(gè)軸(稱(chēng)為X和Z)驅(qū)動(dòng)切削刀具的能力,。它們可能還具有相當(dāng)多的其他功能,,并且車(chē)床有許多變體,例如作為瑞士車(chē)床,。在車(chē)床上切削工件的動(dòng)作稱(chēng)為“車(chē)削”,。由于技術(shù)進(jìn)步,CNC車(chē)床正在迅速取代一些較舊且更傳統(tǒng)的生產(chǎn)車(chē)床,,例如多軸車(chē)床,。CNC車(chē)床具有許多優(yōu)點(diǎn)。它們可以輕松設(shè)置和操作,。它們提供了極大的可重復(fù)性以及前列的生產(chǎn)精度,。

齒輪分類(lèi)可分為4類(lèi)。①圓柱齒輪,。按零件結(jié)構(gòu)可分為盤(pán)齒和軸齒,,按齒形可分為直齒和斜齒,用于平行軸動(dòng)力和運(yùn)動(dòng)的傳遞,,如變速箱速度變換,、發(fā)動(dòng)機(jī)點(diǎn)火正時(shí)等。②錐齒輪。根據(jù)齒形可分為直齒錐齒輪和螺旋錐齒輪,,用于交叉軸或交錯(cuò)軸動(dòng)力和運(yùn)動(dòng)的傳遞,,如后橋的差速器和減速器等。其中螺旋錐齒輪,,根據(jù)齒形加工原理和方法的差別在國(guó)際上形成了不同的制度體系,,通常稱(chēng)為制式。中國(guó)汽車(chē)行業(yè)基本上采用圓弧漸縮齒(又稱(chēng)格利森制)或擺線等高齒(又稱(chēng)奧利康制),。③齒環(huán)類(lèi),。如用于變速連接的滑動(dòng)齒套和用于行星變速傳動(dòng)的齒圈屬于內(nèi)齒環(huán),用于變速同步控制的同步器齒環(huán)屬于外齒環(huán),。④特殊用途齒輪,。如機(jī)油泵齒輪、速度表蝸桿,、轉(zhuǎn)向齒條等,。蘇州質(zhì)量好的凸輪加工的公司聯(lián)系方式。

模具加工特點(diǎn):(1)加工精度要求高一副模具一般是由凹模,、凸模和模架組成,,有些還可能是多件拼合模塊。于是上,、下模的組合,,鑲塊與型腔的組合,模塊之間的拼合均要求有很高的加工精度,。精密模具的尺寸精度往往達(dá)μm級(jí),。(2)形面復(fù)雜有些產(chǎn)品如汽車(chē)覆蓋件、飛機(jī)零件,、玩具,、家用電器,其形狀的表面是由多種曲面組合而成,,因此,,模具型腔面就很復(fù)雜。有些曲面必須用數(shù)學(xué)計(jì)算方法進(jìn)行處理,。(3)批量小模具的生產(chǎn)不是大批量成批生產(chǎn),,在很多情況下往往只生產(chǎn)一付。(4)工序多模具加工中總要用到銑,、鏜,、鉆、鉸和攻螺紋等多種工序,。(5)重復(fù)性投產(chǎn)模具的使用是有壽命的,。當(dāng)一付模具的使用超過(guò)其壽命時(shí),就要更換新的模具,所以模具的生產(chǎn)往往有重復(fù)性,。(6)仿形加工模具生產(chǎn)中有時(shí)既沒(méi)有圖樣,,也沒(méi)有數(shù)據(jù),而且要根據(jù)實(shí)物進(jìn)行仿形加工,。這就要求仿制精度高,,不變形。(7)模具材料優(yōu)異,,硬度高模具的主要材料多采用質(zhì)量合金鋼制造,,特別是高壽命的模具,常采用Crl2,,CrWMn等萊氏體鋼制造,。這類(lèi)鋼材從毛坯鍛造、加工到熱處理均有嚴(yán)格要求,。因此加工工藝的編制就更加不容忽視,,熱處理變形也是加工中需認(rèn)真對(duì)待的問(wèn)題。 凸輪加工的適用范圍有哪些,?宿遷齒輪加工設(shè)備制造

哪家公司的凸輪加工口碑比較好,?南通凸輪加工流程

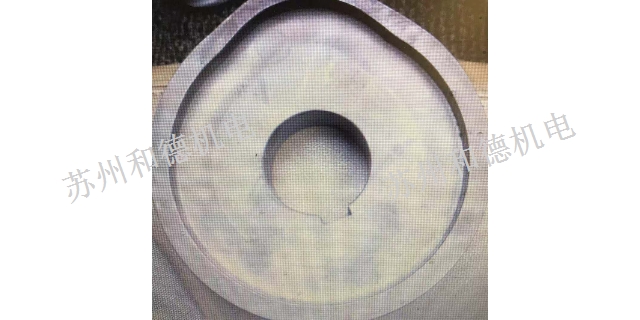

凸輪形面的加工凸輪形面粗加工:按刀具:?jiǎn)蔚斗滦危欢嗟斗滦伟窜?chē)床:雙靠模切削:?jiǎn)慰磕G邢?。定位:以一個(gè)支承軸頸端面作為軸向定位,;以正時(shí)齒輪和一個(gè)支承軸外圓作為定位基準(zhǔn);加工中采用滾軸式輔助支承,。也可用銑削加工或者磨削加工代替車(chē)削。凸輪形面精加工:1,、雙靠模凸輪磨床機(jī)床有兩套靠模:靠模自動(dòng)更換,,通過(guò)對(duì)砂輪直徑的控制提高凸輪外形的精度。2,、雙循環(huán)凸輪磨床:可在一次安裝后對(duì)凸輪軸上全部凸輪連續(xù)粗精磨削,。先以60m/s的速度大進(jìn)給量粗磨全部凸輪,以30m/s的磨削速度依次精磨全部凸輪,,結(jié)束后進(jìn)行修正,。3、采用立方氮化硼砂輪,,提高壽命,,減小砂輪磨損,提高精度,。4,、數(shù)控凸輪磨床:應(yīng)用計(jì)算機(jī)進(jìn)行數(shù)控編程,擺脫靠模精度對(duì)凸輪精度的影響。5,、計(jì)算機(jī)數(shù)控-立方氮化硼砂輪凸輪磨床該磨床能迅速變換磨削的凸輪形狀,,達(dá)到甚至超過(guò)目前一般仿形凸輪磨床的生產(chǎn)率。6,、采用電-液脈沖馬達(dá)控制頭架,、砂輪架的同步。7,、采用多片砂輪,、度砂輪進(jìn)行高速磨削。8,、采用砂輪軸擺動(dòng)裝置減小凸輪形面的表面粗糙度,。9、采用預(yù)選粗,、精磨削余量等預(yù)選裝置,。10、采用主動(dòng)測(cè)量裝置,。11,、采用自動(dòng)補(bǔ)償、自動(dòng)修整等裝置,。南通凸輪加工流程

蘇州和德機(jī)電設(shè)備有限公司是一家有著雄厚實(shí)力背景,、信譽(yù)可靠、勵(lì)精圖治,、展望未來(lái),、有夢(mèng)想有目標(biāo),有組織有體系的公司,,堅(jiān)持于帶領(lǐng)員工在未來(lái)的道路上大放光明,,攜手共畫(huà)藍(lán)圖,在江蘇省等地區(qū)的機(jī)械及行業(yè)設(shè)備行業(yè)中積累了大批忠誠(chéng)的客戶(hù)粉絲源,,也收獲了良好的用戶(hù)口碑,,為公司的發(fā)展奠定的良好的行業(yè)基礎(chǔ),也希望未來(lái)公司能成為*****,,努力為行業(yè)領(lǐng)域的發(fā)展奉獻(xiàn)出自己的一份力量,,我們相信精益求精的工作態(tài)度和不斷的完善創(chuàng)新理念以及自強(qiáng)不息,斗志昂揚(yáng)的的企業(yè)精神將**和德供和您一起攜手步入輝煌,,共創(chuàng)佳績(jī),,一直以來(lái),公司貫徹執(zhí)行科學(xué)管理,、創(chuàng)新發(fā)展,、誠(chéng)實(shí)守信的方針,,員工精誠(chéng)努力,協(xié)同奮取,,以品質(zhì),、服務(wù)來(lái)贏得市場(chǎng),我們一直在路上,!

- 重慶偏心聯(lián)軸器工廠 2024-07-11

- 上海聯(lián)軸器哪里買(mǎi) 2024-07-11

- 北京剛性聯(lián)軸器哪家強(qiáng) 2024-07-11

- 偏心聯(lián)軸器廠商 2024-07-11

- 蘇州彈性柱銷(xiāo)聯(lián)軸器排名 2024-07-11

- 杭州滑塊聯(lián)軸器費(fèi)用 2024-07-11

- 深圳萬(wàn)向軸聯(lián)軸器批發(fā) 2024-07-11

- 遼寧滑塊聯(lián)軸器廠家排名 2024-07-10

- 廣州FFC薄膜成型設(shè)備要多少錢(qián) 2024-07-10

- 加工薄膜成型設(shè)備哪里有賣(mài) 2024-07-10

- 廈門(mén)小型液壓站 2025-05-19

- 寶山區(qū)使用全自動(dòng)拆包機(jī)價(jià)格 2025-05-19

- 大規(guī)模物聯(lián)網(wǎng)技術(shù)電話 2025-05-19

- 配套無(wú)梭織機(jī)開(kāi)口改造配套 2025-05-19

- 工業(yè)熱處理加工廠 2025-05-19

- 蘇州臥式剝皮機(jī)廠家 2025-05-19

- 杭州UH等級(jí)釹鐵硼價(jià)格 2025-05-19

- 北京帶彈性體摩擦式扭力限制器怎么樣 2025-05-19

- 溫州煤礦機(jī)械油缸 2025-05-19

- 山東庫(kù)存SANWA供應(yīng)商 2025-05-19