深圳相容等離子體粉末球化設(shè)備實驗設(shè)備

粉末表面改性與功能化通過調(diào)節(jié)等離子體氣氛(如添加氮氣、氫氣),,可在球化過程中實現(xiàn)粉末表面氮化,、碳化或包覆處理。例如,,在氧化鋁粉末表面形成5nm厚的氮化鋁層,,提升其導(dǎo)熱性能。12.多尺度粉末處理能力設(shè)備可同時處理微米級和納米級粉末,。通過分級進(jìn)料技術(shù),,將大顆粒(50μm)和小顆粒(50nm)分別注入不同等離子體區(qū)域,實現(xiàn)多尺度粉末的同步球化,。13.成本效益分析盡管設(shè)備初期投資較高,,但長期運行成本低。以鎢粉為例,,球化后粉末利用率提高15%,,3D打印廢料減少30%,綜合成本降低25%,。通過優(yōu)化工藝,,設(shè)備的能耗進(jìn)一步降低。深圳相容等離子體粉末球化設(shè)備實驗設(shè)備

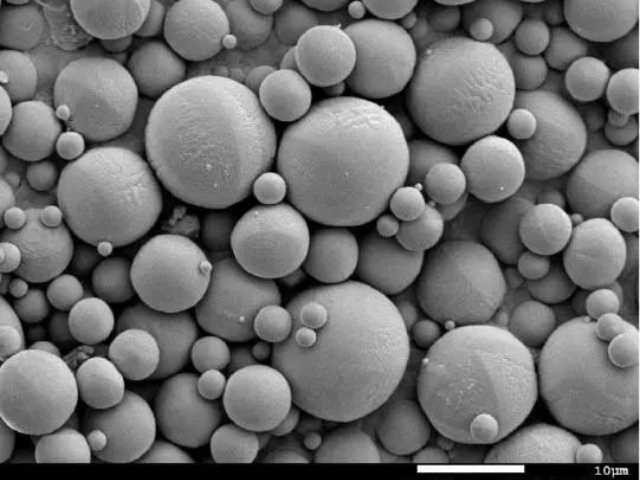

球形鎢粉用于等離子噴涂,,其流動性提升使沉積效率從68%增至82%,,涂層孔隙率降至1.5%以下。例如,,在制備高溫防護(hù)涂層時,,涂層結(jié)合強(qiáng)度達(dá)80MPa,抗熱震性提高2個數(shù)量級,。粉末冶金領(lǐng)域應(yīng)用球形鈦合金粉體用于注射成型工藝,,其松裝密度提升至3.2g/cm3,使生坯密度達(dá)理論密度的95%,。例如,,制備的TC4齒輪毛坯經(jīng)燒結(jié)后,尺寸精度達(dá)±0.02mm,。核工業(yè)領(lǐng)域應(yīng)用U?Si?核燃料粉末經(jīng)球化處理后,,球形度>90%,粒徑分布D50=25-45μm。該工藝使燃料元件在橫截面上的擴(kuò)散系數(shù)提升30%,,電導(dǎo)率提高25%,。長沙特殊性質(zhì)等離子體粉末球化設(shè)備設(shè)備的冷卻系統(tǒng)高效,確保粉末快速降溫成型,。

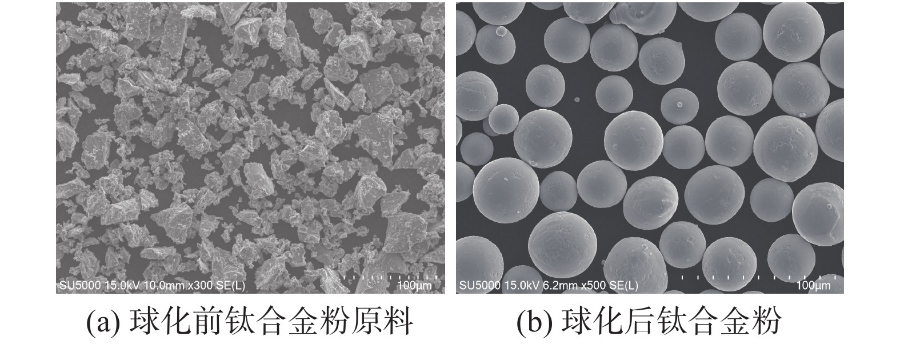

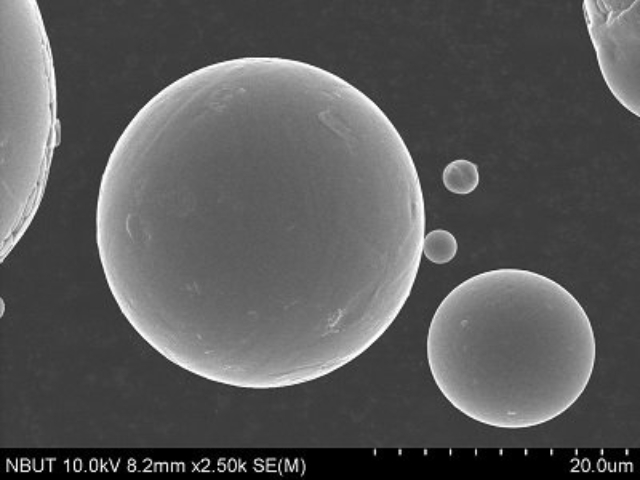

等離子體球化與粉末的表面形貌等離子體球化過程對粉末的表面形貌有著重要影響,。在高溫等離子體的作用下,粉末顆粒表面會發(fā)生熔化和凝固,,形成特定的表面形貌,。例如,射頻等離子體球化處理后的WC–Co粉末,,顆粒表面含有大量呈三角形或四邊形等規(guī)則形狀的晶粒,,這些晶粒的形成與等離子體球化過程中的快速冷卻和晶體生長機(jī)制有關(guān)。表面形貌會影響粉末的流動性和與其他材料的結(jié)合性能,,因此,,通過控制等離子體球化工藝參數(shù),可以調(diào)控粉末的表面形貌,,以滿足不同的應(yīng)用需求,。粉末的密度與球化效果粉末的密度是衡量球化效果的重要指標(biāo)之一。球形粉末具有堆積緊密的特點,,能夠提高粉末的松裝密度和振實密度,。等離子體球化技術(shù)可以將形狀不規(guī)則的粉末顆粒轉(zhuǎn)化為球形顆粒,從而提高粉末的密度,。例如,,采用感應(yīng)等離子體球化技術(shù)制備的球形鈦合金粉體,其松裝密度和振實密度得到了明顯的提升,。粉末密度的提高有助于改善粉末的成型性能和燒結(jié)性能,,提高制品的質(zhì)量。

球形鋁合金粉體用于SLM 3D打印,,其流動性提升使鋪粉均勻性達(dá)98%,,打印件抗拉強(qiáng)度達(dá)400MPa,延伸率12%,。例如,,制備的汽車發(fā)動機(jī)活塞毛坯重量減輕30%,散熱性能提升25%,。 海洋工程應(yīng)用球形鎳基合金粉體用于海水腐蝕防護(hù)涂層,,其耐蝕性提升2個數(shù)量級。例如,,在深海管道上應(yīng)用該涂層,,可使服役壽命延長至50年,,維護(hù)成本降低60%。石油化工應(yīng)用球形鎢鉻鈷合金粉體用于高溫閥門密封面,,其耐磨性提升3倍。例如,,在加氫反應(yīng)器閥門上應(yīng)用該材料,,可使密封面使用壽命延長至8年,泄漏率降低至1×10??Pa·m3/s,。等離子體技術(shù)的應(yīng)用,,提升了粉末的耐磨性和強(qiáng)度。

等離子體粉末球化設(shè)備基于高溫等離子體的物理化學(xué)特性,,通過以下技術(shù)路徑實現(xiàn)粉末顆粒的球形化:等離子體生成與維持:設(shè)備利用高頻感應(yīng)線圈或射頻電源激發(fā)工作氣體(如氬氣,、氫氣混合氣體),形成穩(wěn)定的高溫等離子體炬,,其**溫度可達(dá)10,000 K以上,,具備高焓值和能量密度。粉末輸送與加熱:待處理粉末通過載氣(如氬氣)輸送至等離子體高溫區(qū),。粉末顆粒在極短時間內(nèi)吸收等離子體輻射,、對流及傳導(dǎo)的熱量,表面或整體熔融為液態(tài),。表面張力驅(qū)動球形化:熔融態(tài)粉末在表面張力作用下自發(fā)收縮為球形液滴,,此過程由等離子體的高溫梯度加速,確保液滴形態(tài)快速穩(wěn)定,。驟冷凝固:球形液滴脫離等離子體后,,進(jìn)入急冷室或熱交換器,在毫秒級時間內(nèi)冷卻固化,,形成高球形度,、低缺陷的粉末顆粒。粉末收集與尾氣處理:球形粉末通過旋風(fēng)分離器或粉末收集系統(tǒng)回收,,尾氣經(jīng)除塵,、凈化后排放,確保工藝環(huán)保性,。設(shè)備的智能化控制系統(tǒng),,提升了生產(chǎn)的自動化水平。深圳穩(wěn)定等離子體粉末球化設(shè)備裝置

等離子體粉末球化設(shè)備的生產(chǎn)效率高,,適合大規(guī)模生產(chǎn),。深圳相容等離子體粉末球化設(shè)備實驗設(shè)備

研究表明,粉末球化率與送粉速率,、載氣流量,、等離子體功率呈非線性關(guān)系,。例如,制備TC4鈦合金粉時,,在送粉速率2-5g/min,、功率100kW、氬氣流量15L/min條件下,,球化率可達(dá)100%,,松裝密度提升至3.2g/cm3。通過CFD模擬優(yōu)化球化室結(jié)構(gòu),,可使粉末在等離子體中的停留時間精度控制在±0.2ms,。設(shè)備可處理熔點>3000℃的難熔金屬,如鎢,、鉬,、鈮等。通過定制化等離子體炬(如鎢鈰合金陰極),,配合氫氣輔助加熱,,可將等離子體溫度提升至20000K。例如,,在球化鎢粉時,,通過添加0.5%氧化釔助熔劑,可將熔融溫度降低至2800℃,,同時保持粉末純度>99.9%,。深圳相容等離子體粉末球化設(shè)備實驗設(shè)備

- 廣州技術(shù)等離子體粉末球化設(shè)備研發(fā) 2025-05-28

- 深圳安全等離子體粉末球化設(shè)備方案 2025-05-28

- 浙江智能熱等離子體矩系統(tǒng) 2025-05-28

- 江西創(chuàng)新型熱等離子體矩方法 2025-05-28

- 廣州選擇等離子體粉末球化設(shè)備科技 2025-05-28

- 長沙可定制等離子體粉末球化設(shè)備技術(shù) 2025-05-27

- 江蘇可定制性氣相沉積研發(fā) 2025-05-27

- 武漢技術(shù)等離子體粉末球化設(shè)備系統(tǒng) 2025-05-27

- 九江強(qiáng)化學(xué)活性等離子體電源技術(shù) 2025-05-27

- 廣州技術(shù)等離子體粉末球化設(shè)備廠家 2025-05-27

- 上海化工軟管 2025-05-28

- 湖南物聯(lián)網(wǎng)節(jié)能模塊 2025-05-28

- 中國微型伺服驅(qū)動器銷售 2025-05-28

- 江寧區(qū)快速保險絲規(guī)格尺寸 2025-05-28

- 山西12工位電流互感器試驗裝置是什么 2025-05-28

- 貴州出口無刷電機(jī)多少錢 2025-05-28

- 武漢專業(yè)場站維保服務(wù)電話 2025-05-28

- 無錫標(biāo)準(zhǔn)涂膠顯影機(jī)廠家現(xiàn)貨 2025-05-28

- 廣東晶閘管性能 2025-05-28

- 松江區(qū)優(yōu)勢瓦斯支柱銷售廠家 2025-05-28