蘇州專業(yè)測(cè)試技術(shù)

動(dòng)態(tài)測(cè)試通常是在實(shí)際道路條件下進(jìn)行的。在測(cè)試過程中,,汽車被駕駛員駕駛到不同的速度和轉(zhuǎn)向情況下,,并記錄下振動(dòng)和噪聲水平。這種測(cè)試可以更好地評(píng)估傳動(dòng)系統(tǒng)的工作狀況和振動(dòng)噪聲,,并確定哪些因素會(huì)影響振動(dòng)和噪聲的產(chǎn)生,。除了測(cè)試傳動(dòng)系統(tǒng)的振動(dòng)噪聲水平外,汽車制造商還可以使用計(jì)算機(jī)仿真軟件來評(píng)估和優(yōu)化傳動(dòng)系統(tǒng)的設(shè)計(jì),。這些軟件可以模擬傳動(dòng)系統(tǒng)的工作狀況,,并預(yù)測(cè)傳動(dòng)系統(tǒng)的振動(dòng)和噪聲水平。通過使用軟件,,汽車制造商可以在實(shí)際制造汽車之前進(jìn)行傳動(dòng)系統(tǒng)設(shè)計(jì)的優(yōu)化,,從而減少或消除振動(dòng)噪聲,??傊噦鲃?dòng)系統(tǒng)振動(dòng)噪聲測(cè)試是評(píng)估汽車安全性和舒適性的重要手段之一,。通過對(duì)傳動(dòng)系統(tǒng)振動(dòng)噪聲水平的測(cè)試和評(píng)估,,汽車制造商可以確定如何減少或消除傳動(dòng)系統(tǒng)振動(dòng)噪聲,并提高汽車的安全性和舒適性,。對(duì)于消費(fèi)者來說,,了解傳動(dòng)系統(tǒng)振動(dòng)噪聲測(cè)試的結(jié)果可以幫助他們選擇更安全和舒適的汽車。非標(biāo)測(cè)試設(shè)備在多個(gè)行業(yè)中有廣泛應(yīng)用,例如汽車零部件的自動(dòng)裝配,、自動(dòng)檢測(cè),、分析判斷等方面。蘇州專業(yè)測(cè)試技術(shù)

隨著新能源汽車的普及和推廣,,汽車制造商面臨著越來越多的挑戰(zhàn),。其中一個(gè)重要的挑戰(zhàn)是確保汽車電器件的工作質(zhì)量和性能符合標(biāo)準(zhǔn)要求。為了解決這個(gè)問題,,汽車制造商開始重視對(duì)汽車?yán)^電器的NVH(噪音,、振動(dòng)和剛度)下線檢測(cè)。傳統(tǒng)的燃油汽車在工作過程中產(chǎn)生的噪音和振動(dòng)主要來自于發(fā)動(dòng)機(jī)和其他機(jī)械部件,。然而,,新能源汽車采用了電動(dòng)驅(qū)動(dòng)系統(tǒng),其電器件的工作噪聲成為了新的關(guān)注點(diǎn),。尤其是繼電器作為控制電流流動(dòng)的關(guān)鍵元件,,其工作時(shí)產(chǎn)生的噪音和振動(dòng)可能影響到車內(nèi)的舒適性和安靜度。因此,,汽車制造商開始意識(shí)到對(duì)新能源汽車?yán)^電器進(jìn)行NVH下線檢測(cè)的重要性,。通過這種檢測(cè),可以及時(shí)發(fā)現(xiàn)并解決繼電器在工作中產(chǎn)生問題,,提高汽車的靜音性能和乘坐舒適度,。NVH下線檢測(cè)通常包括對(duì)繼電器工作時(shí)產(chǎn)生的聲音和振動(dòng)進(jìn)行測(cè)量和分析。通過使用專業(yè)的測(cè)試儀器,,如聲級(jí)計(jì),、振動(dòng)計(jì)等,可以準(zhǔn)確地測(cè)量出繼電器工作時(shí)產(chǎn)生聲音和振動(dòng)水平,。然后,,通過對(duì)這些數(shù)據(jù)進(jìn)行分析,可以判斷繼電器的工作質(zhì)量是否符合標(biāo)準(zhǔn)要求,。此外,,NVH下線檢測(cè)可以幫助汽車制造商改進(jìn)產(chǎn)品設(shè)計(jì)和工藝。通過分析測(cè)試結(jié)果,,可以發(fā)現(xiàn)繼電器設(shè)計(jì)中存在的問題,,并提出相應(yīng)的改進(jìn)方案。這有助于提高產(chǎn)品的質(zhì)量和競(jìng)爭(zhēng)力,。常州功能測(cè)試系統(tǒng)一個(gè)經(jīng)過充分測(cè)試的產(chǎn)品能夠在實(shí)際使用中減少出現(xiàn)故障和錯(cuò)誤的概率,,從而提高用戶的滿意度和忠誠度。

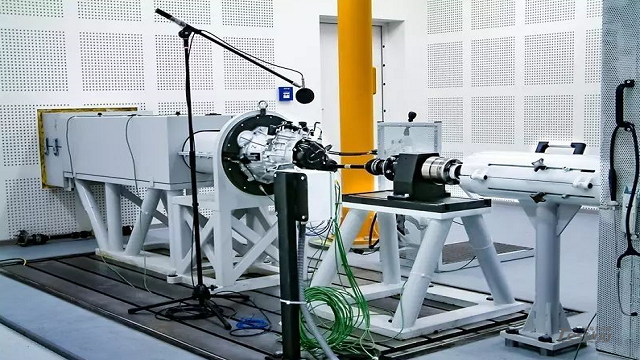

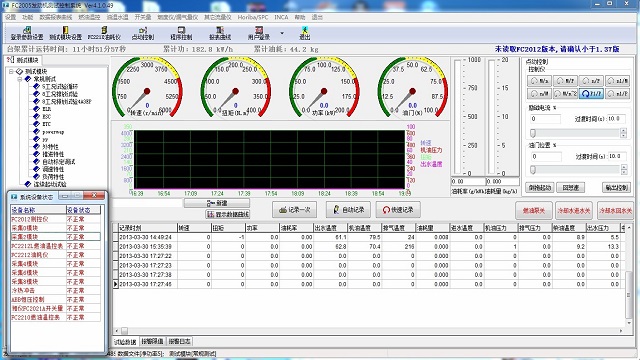

SimcenterAnovis(聲學(xué)噪聲和振動(dòng)信號(hào))測(cè)試系統(tǒng)為工業(yè)質(zhì)量測(cè)試提供了軟件和硬件平臺(tái),。IndustrialQualityTesting在制造過程中執(zhí)行穩(wěn)定可靠的產(chǎn)線終端測(cè)試,。我們的工業(yè)質(zhì)量測(cè)試系統(tǒng)結(jié)合了必備的傳感器,、精確的聲音和振動(dòng)信號(hào)記錄硬件、智能信號(hào)分析和靈活的測(cè)試臺(tái)控制軟件,,可以精確執(zhí)行通過或失敗檢查,,并提供可證明零件符合規(guī)格或機(jī)器安全運(yùn)行的正式證明。Simcenter Anovis 可輕松集成至終端 (EoL) 測(cè)試臺(tái)或生產(chǎn)線,,確保產(chǎn)品和工藝制造的質(zhì)量,。測(cè)試系統(tǒng)結(jié)合了必備的傳感器、精確的聲音和振動(dòng)信號(hào)記錄硬件,、智能信號(hào)分析和靈活的測(cè)試臺(tái)控制軟件,,可以精確執(zhí)行通過或失敗檢查,并提供可證明零件符合規(guī)格或機(jī)器安全運(yùn)行的正式證明,。SimcenterAnovis,,為客戶提供具有市場(chǎng)競(jìng)爭(zhēng)力的產(chǎn)品下線檢測(cè)完美解決方案。該系統(tǒng)應(yīng)用于汽車行業(yè)中的電機(jī),、內(nèi)燃機(jī),、變速器等零部件產(chǎn)線終端的NVH質(zhì)量檢測(cè)與故障診斷;車身部件裂縫檢查,;線束插頭和部件連接等裝配過程監(jiān)測(cè),。整個(gè)系統(tǒng)的硬件及數(shù)據(jù)采集分析軟件均由西門子工業(yè)軟件開發(fā),充分保證系統(tǒng)的完整性,,測(cè)試分析數(shù)據(jù)的無縫兼容性,,整個(gè)系統(tǒng)的硬件及數(shù)據(jù)采集分析軟件均由西門子工業(yè)軟件開發(fā),充分保證系統(tǒng)的完整性,,測(cè)試分析數(shù)據(jù)的無縫兼容性,。

線性度測(cè)試:線性度是衡量氧傳感器輸出信號(hào)與氧氣濃度之間關(guān)系的指標(biāo)。在理想的線性范圍內(nèi),,氧傳感器的輸出信號(hào)與氧氣濃度呈線性關(guān)系,。如果線性度不佳,可能導(dǎo)致發(fā)動(dòng)機(jī)控制不準(zhǔn)確,,影響發(fā)動(dòng)機(jī)性能和排放水平,。耐久性測(cè)試:耐久性是衡量氧傳感器使用壽命的重要指標(biāo)。在長時(shí)間使用過程中,,氧傳感器可能會(huì)受到高溫,、低溫、振動(dòng)等因素的影響,,導(dǎo)致性能下降,。因此,需要對(duì)氧傳感器進(jìn)行耐久性測(cè)試,,以確保其在使用壽命內(nèi)保持正常工作。汽車氧傳感器測(cè)試的方法靜態(tài)測(cè)試:靜態(tài)測(cè)試是在發(fā)動(dòng)機(jī)不運(yùn)行的情況下對(duì)氧傳感器進(jìn)行的測(cè)試。通過測(cè)量氧傳感器的電阻值,、響應(yīng)時(shí)間和線性度等參數(shù),,可以判斷其是否正常工作。這種方法適用于在實(shí)驗(yàn)室或維修車間進(jìn)行測(cè)試,。動(dòng)態(tài)測(cè)試:動(dòng)態(tài)測(cè)試是在發(fā)動(dòng)機(jī)運(yùn)行過程中對(duì)氧傳感器進(jìn)行的測(cè)試,。通過模擬汽車運(yùn)行時(shí)尾氣氧氣含量,測(cè)量氧傳感器的輸出信號(hào)和響應(yīng)時(shí)間等參數(shù),,可以判斷其性能是否符合要求,。這種方法適用于在汽車試驗(yàn)場(chǎng)或?qū)嶋H道路上進(jìn)行測(cè)試。模擬仿真測(cè)試:模擬仿真測(cè)試是通過在實(shí)驗(yàn)室中模擬汽車運(yùn)行時(shí)的尾氣氧氣含量,,然后測(cè)量氧傳感器的性能,。這種方法可以準(zhǔn)確地測(cè)量氧傳感器的性能,但需要龐大的設(shè)備和實(shí)驗(yàn)室,。從控制論和系統(tǒng)論的角度看,,軟件開發(fā)是一個(gè)動(dòng)態(tài)系統(tǒng),測(cè)試作為一種反饋機(jī)制,,提供關(guān)于系統(tǒng)狀態(tài)的反饋信息,。

對(duì)測(cè)試的依賴也越來越深入。特別是在面對(duì)即將量產(chǎn)落地的L3級(jí)以上自動(dòng)駕駛產(chǎn)品時(shí),,對(duì)現(xiàn)有的測(cè)試技術(shù)和測(cè)試系統(tǒng)提出了更高的要求,。在雷達(dá)及各種PCBA研制的過程中,為了對(duì)設(shè)計(jì)方案進(jìn)行驗(yàn)證以及對(duì)于樣機(jī)或成品進(jìn)行測(cè)試,、檢驗(yàn),,就需要有一套功能十分強(qiáng)大而且使用也非常方便的測(cè)試設(shè)備。我司制作的電路板功能測(cè)試(FCT)系統(tǒng)在克服了諸多技術(shù)和生產(chǎn)難關(guān),,經(jīng)過嚴(yán)格的研發(fā)和測(cè)試流程后,,終于迎來了順利驗(yàn)收并交付的時(shí)刻。本產(chǎn)品為行業(yè)內(nèi)某大型企業(yè)供貨,,電路板功能測(cè)試(FCT)系統(tǒng)是我們團(tuán)隊(duì)所研發(fā)出的具有創(chuàng)新性和實(shí)用性的新產(chǎn)品,。該測(cè)試系統(tǒng)能夠?qū)走_(dá)各種PCBA進(jìn)行功能測(cè)試、性能測(cè)試和故障檢測(cè),,結(jié)合了傳統(tǒng)儀器和新型模塊化儀器的優(yōu)點(diǎn),,通過程控的方式實(shí)現(xiàn)了整個(gè)測(cè)試過程自動(dòng)化,同時(shí)也提供了功能強(qiáng)大的調(diào)試工具,,在一臺(tái)顯示器上集成了所有資源的操作,,可以在減少復(fù)雜儀器操作的同時(shí)實(shí)現(xiàn)儀器的靈活操作。系統(tǒng)集成了自動(dòng)測(cè)試,、手動(dòng)調(diào)試,、故障診斷三大部分功能,,結(jié)合軟件數(shù)據(jù)分析,可實(shí)現(xiàn)對(duì)雷達(dá)各種PCBA的測(cè)試環(huán)境搭建,、功能測(cè)試,、功能驗(yàn)證、性能測(cè)試,、故障檢測(cè),、數(shù)據(jù)分析、報(bào)表生成等全部與測(cè)試相關(guān)的任務(wù),。在減少手工操作的前提下提高了測(cè)試的精度和效率,。測(cè)試在軟件開發(fā)和質(zhì)量保證中具有不可替代重要性。是提升產(chǎn)品質(zhì)量和可靠性的關(guān)鍵手段,,也是降低成本和風(fēng)險(xiǎn),。上海產(chǎn)品質(zhì)量測(cè)試控制策略

NVH測(cè)試對(duì)于確保車輛在噪音、振動(dòng)和粗糙度方面表現(xiàn)良好,,越來越受到汽車廠家的重視,。蘇州專業(yè)測(cè)試技術(shù)

NVH測(cè)試是指對(duì)汽車零部件的噪聲(Noise)、振動(dòng)(Vibration)和聲振粗糙度(Harshness)進(jìn)行測(cè)試,,是衡量汽車制造質(zhì)量的一個(gè)綜合性問題,。它直接影響汽車用戶的乘坐舒適性和靜謐性。相比起傳統(tǒng)的內(nèi)燃機(jī)動(dòng)力汽車,,新能源汽車電機(jī)在運(yùn)行中產(chǎn)生的噪音和振動(dòng)水平較低,,但同時(shí)原本車輛子系統(tǒng)工作所產(chǎn)生的噪聲、振動(dòng)帶來的體感也會(huì)更加明顯,,這就直接導(dǎo)致汽車用戶的乘坐舒適性下降,。為了優(yōu)化汽車性能,NVH測(cè)試通過測(cè)量和分析這些因素來識(shí)別和解決噪聲和振動(dòng)問題,。這種測(cè)試通常使用各種傳感器,,如加速度計(jì)和麥克風(fēng),來測(cè)量車內(nèi)和車外的噪聲和振動(dòng)水平,。測(cè)試結(jié)果可以用于改進(jìn)汽車的隔音和減振系統(tǒng),,提高乘坐舒適性。蘇州專業(yè)測(cè)試技術(shù)

- 動(dòng)力設(shè)備異響檢測(cè)方案 2025-06-13

- 常州減速機(jī)生產(chǎn)下線NVH測(cè)試集成 2025-06-13

- 南京電動(dòng)汽車生產(chǎn)下線NVH測(cè)試技術(shù) 2025-06-12

- 自動(dòng)化生產(chǎn)下線NVH測(cè)試供應(yīng)商 2025-06-12

- 杭州EOL生產(chǎn)下線NVH測(cè)試介紹 2025-06-12

- 上海自主研發(fā)生產(chǎn)下線NVH測(cè)試集成 2025-06-12

- 南京國產(chǎn)生產(chǎn)下線NVH測(cè)試系統(tǒng) 2025-06-12

- 無錫新能源車生產(chǎn)下線NVH測(cè)試方案 2025-06-12

- 寧波生產(chǎn)下線NVH測(cè)試臺(tái)架 2025-06-12

- 汽車異響檢測(cè)控制策略 2025-06-12

- 甘肅歐式變電站價(jià)格 2025-06-13

- 吉林屋面直立鎖邊哪家好 2025-06-13

- 徐州質(zhì)量電吹風(fēng)電機(jī)用碳刷現(xiàn)貨 2025-06-13

- 金山區(qū)出口電線電纜降價(jià) 2025-06-13

- 崇明區(qū)進(jìn)口儀器儀表銷售降價(jià) 2025-06-13

- 宜興智慧應(yīng)急數(shù)據(jù)治理平臺(tái)有什么 2025-06-13

- 和平區(qū)磁驅(qū)多動(dòng)子價(jià)格 2025-06-13

- 動(dòng)力設(shè)備異響檢測(cè)方案 2025-06-13

- 江蘇BEI編碼器DHO514-2048S025增量編碼器鋼廠訂制 2025-06-13

- 浙江智能化光伏并網(wǎng)柜有哪些 2025-06-13