-

臺達ME300變頻器:小身材,,大能量,開啟工業(yè)調(diào)速新篇章

-

臺達MH300變頻器:傳動與張力控制的革新利器-友誠創(chuàng)

-

磁浮軸承驅(qū)動器AMBD:高速變頻技術(shù)引導(dǎo)工業(yè)高效能新時代

-

臺達液冷型變頻器C2000-R:工業(yè)散熱與空間難題

-

臺達高防護型MS300 IP66/NEMA 4X變頻器

-

重載設(shè)備救星,!臺達CH2000變頻器憑高過載能力破局工業(yè)難題

-

臺達C2000+系列變頻器:工業(yè)驅(qū)動的優(yōu)越之選,!

-

臺達CP2000系列變頻器:工業(yè)驅(qū)動的革新力量!

-

臺達變頻器MS300系列:工業(yè)節(jié)能與智能控制的全能之選,。

-

一文讀懂臺達 PLC 各系列,!性能優(yōu)越,優(yōu)勢盡顯

電機異響檢測系統(tǒng)供應(yīng)商

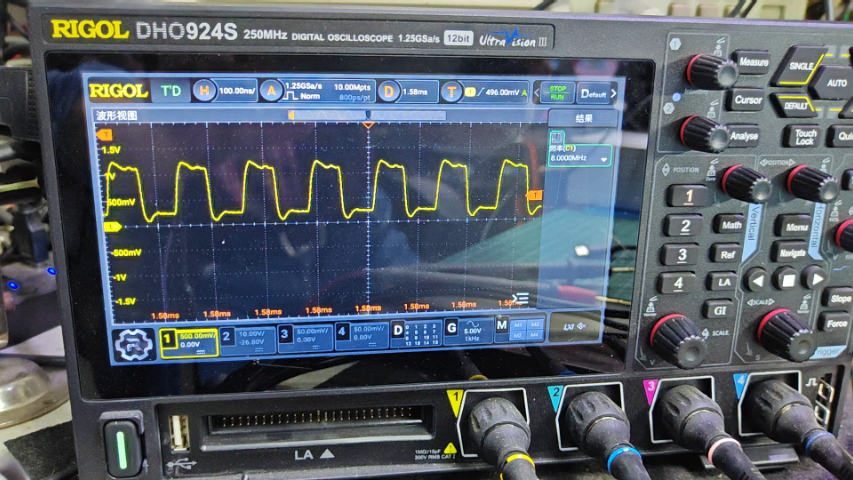

檢測原理與技術(shù)基礎(chǔ):異音異響下線檢測的底層邏輯深深扎根于聲學(xué)和振動學(xué)的專業(yè)知識體系,。當(dāng)產(chǎn)品部件處于正常運行狀態(tài)時,,其產(chǎn)生的聲音和振動會遵循特定的頻率和幅值范圍,這是一種穩(wěn)定且可識別的特征模式,。然而,,一旦產(chǎn)品出現(xiàn)故障或異常情況,聲音和振動的原本特征就會發(fā)生***改變,。檢測設(shè)備主要依靠高靈敏度的麥克風(fēng)和振動傳感器來收集產(chǎn)品運行時產(chǎn)生的聲音和振動信號,。這些傳感器如同敏銳的 “聽覺衛(wèi)士” 和 “觸覺助手”,能夠精細捕捉到哪怕極其微弱的信號變化,。采集到的信號隨后被迅速傳輸至先進的信號處理系統(tǒng),,在這個系統(tǒng)中,通過傅里葉變換等復(fù)雜而精妙的數(shù)學(xué)算法,,將時域信號巧妙地轉(zhuǎn)換為頻域信號,,以便進行深入分析,。例如,借助頻譜分析技術(shù),,能夠精確地識別出異常聲音的頻率成分,,并將其與預(yù)先設(shè)定的正常狀態(tài)下的標準頻譜進行細致比對,從而準確判斷產(chǎn)品是否存在異音異響問題,,為后續(xù)的故障診斷提供堅實的數(shù)據(jù)支撐和科學(xué)依據(jù),。為確保產(chǎn)品質(zhì)量,在產(chǎn)品下線環(huán)節(jié),,安排多輪異響檢測,,從不同角度排查潛在的異常聲響。電機異響檢測系統(tǒng)供應(yīng)商

電機電驅(qū)的異音異響問題一直是生產(chǎn)企業(yè)關(guān)注的焦點,。在產(chǎn)品下線前進行***且準確的檢測,,是確保產(chǎn)品質(zhì)量合格的關(guān)鍵步驟。自動檢測系統(tǒng)在這個過程中展現(xiàn)出了***的優(yōu)勢,。它基于先進的聲學(xué)原理,,能夠敏銳捕捉到電機電驅(qū)運行時產(chǎn)生的細微聲音變化。當(dāng)電機電驅(qū)內(nèi)部零部件出現(xiàn)磨損,、松動或裝配不當(dāng)?shù)惹闆r時,,會產(chǎn)生異常的振動和聲音,自動檢測系統(tǒng)通過高靈敏度的麥克風(fēng)陣列,,***收集這些聲音信息,。同時,結(jié)合智能數(shù)據(jù)分析軟件,,對采集到的大量聲音數(shù)據(jù)進行快速處理和比對,。與預(yù)先設(shè)定的標準聲音模型進行對比,一旦發(fā)現(xiàn)偏差超出允許范圍,,系統(tǒng)便能迅速發(fā)出警報,,并準確指出異音異響產(chǎn)生的位置和可能的原因。這種智能化的自動檢測方式,,極大地減少了人為誤判的可能性,,為企業(yè)生產(chǎn)出高質(zhì)量的電機電驅(qū)產(chǎn)品提供了有力保障。耐久異響檢測聯(lián)系方式進行異響檢測,,確保電機、傳動系統(tǒng)和懸掛系統(tǒng)等關(guān)鍵部件的質(zhì)量穩(wěn)定性和耐久性,。

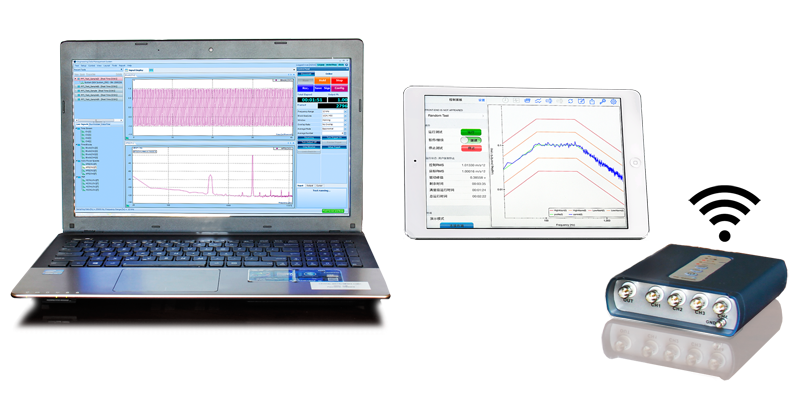

電機電驅(qū)異音異響的下線自動檢測技術(shù),,是保障產(chǎn)品質(zhì)量和提升企業(yè)生產(chǎn)效率的重要手段。在實際應(yīng)用中,,自動檢測系統(tǒng)能夠與企業(yè)的生產(chǎn)管理系統(tǒng)無縫對接,,實現(xiàn)數(shù)據(jù)的實時共享和交互。當(dāng)電機電驅(qū)完成下線檢測后,檢測系統(tǒng)自動將檢測結(jié)果上傳至生產(chǎn)管理系統(tǒng),,生產(chǎn)管理人員可以通過電腦或移動終端實時查看檢測數(shù)據(jù)和產(chǎn)品質(zhì)量信息,。如果發(fā)現(xiàn)某個批次的電機電驅(qū)存在較多的異音異響問題,生產(chǎn)管理人員能夠及時調(diào)整生產(chǎn)工藝和參數(shù),,采取相應(yīng)的改進措施,。同時,自動檢測系統(tǒng)還可以根據(jù)生產(chǎn)管理系統(tǒng)下達的任務(wù)指令,,自動調(diào)整檢測參數(shù)和檢測流程,,以適應(yīng)不同型號和規(guī)格的電機電驅(qū)檢測需求。這種智能化的生產(chǎn)管理模式,,使得企業(yè)能夠更加高效地組織生產(chǎn),,提高產(chǎn)品質(zhì)量,增強市場競爭力,。

在汽車制造里,,異響下線檢測常見問題主要集中在異響特征不易捕捉、多聲源干擾判斷以及人員經(jīng)驗參差不齊這幾方面,。異響特征不明顯:汽車下線檢測時,,車間環(huán)境嘈雜,部分微弱異響易被環(huán)境噪音掩蓋,,或者與車輛正常運行聲音混合,,導(dǎo)致檢測人員難以清晰分辨。比如車門密封條摩擦產(chǎn)生的細微吱吱聲,,就容易被發(fā)動機運轉(zhuǎn)聲等其他較大聲音淹沒,,難以捕捉。多聲源干擾:汽車結(jié)構(gòu)復(fù)雜,,多個部件同時運轉(zhuǎn)發(fā)聲,,當(dāng)存在異響時,多聲源的聲音相互交織,,很難精細判斷主要的異響源,。例如,發(fā)動機艙內(nèi)發(fā)動機,、發(fā)電機,、皮帶等部件同時工作,若其中某個部件發(fā)出異常聲響,,很難從眾多聲音中確定到底是哪個部件出了問題,。檢測人員經(jīng)驗差異:檢測人員的專業(yè)經(jīng)驗水平對檢測結(jié)果影響***。新入職人員由于接觸車型和故障案例較少,,對一些復(fù)雜異響的判斷能力不足,。比如面對底盤傳來的復(fù)雜異響,,經(jīng)驗豐富的檢測人員能依據(jù)聲音特點和過往經(jīng)驗快速定位問題,而新手可能會不知所措,,影響檢測的準確性與效率,。分享優(yōu)化異響下線檢測的流程和方法有哪些先進的技術(shù)可以提高異響下線檢測的準確性?異響下線檢測結(jié)果的準確性如何保證,?集成化的異響下線檢測技術(shù)將多種檢測手段融合在一起,,實現(xiàn)對車輛異響的一站式檢測,提高檢測的便捷性,。

展望未來,,異音異響下線檢測將朝著智能化、自動化,、高精度的方向發(fā)展,。隨著智能制造的推進,檢測設(shè)備將更加智能化,,能夠自動識別,、分析和診斷異音異響問題。自動化檢測流程將大幅提高檢測效率,,減少人為因素的干擾。然而,,這一發(fā)展過程也面臨諸多挑戰(zhàn),。一方面,如何進一步提高檢測設(shè)備對復(fù)雜工況下微弱異常信號的檢測能力,,是需要攻克的技術(shù)難題,。另一方面,隨著產(chǎn)品更新?lián)Q代速度的加快,,如何快速適應(yīng)新的產(chǎn)品結(jié)構(gòu)和性能要求,,及時調(diào)整檢測標準和方法,也是企業(yè)面臨的挑戰(zhàn)之一,。只有不斷創(chuàng)新和突破,,才能在激烈的市場競爭中立于不敗之地。對于復(fù)雜機械總成,,異響下線檢測分模塊進行,。依次檢測傳動、制動等模塊,,逐步排查,,高效定位問題所在。質(zhì)量異響檢測方案

針對機械總成,,下線檢測時模擬實際工況運轉(zhuǎn),,借助聲音采集系統(tǒng)捕捉異常聲音變化。電機異響檢測系統(tǒng)供應(yīng)商

常見異音異響問題及原因分析:在實際的檢測工作中,,所遇到的異音異響問題呈現(xiàn)出多樣化的特點,。以電機類產(chǎn)品為例,常常會出現(xiàn)尖銳刺耳的嘯叫聲,,這種異常聲音的產(chǎn)生往往與電機軸承的磨損程度以及潤滑狀況密切相關(guān),。當(dāng)電機軸承的滾珠與滾道之間的摩擦系數(shù)因磨損或潤滑不良而增大時,就會引發(fā)高頻的異常聲音,,如同尖銳的警報聲,。還有一些產(chǎn)品會發(fā)出周期性的敲擊聲,這大概率是由于零部件出現(xiàn)松動,,在產(chǎn)品運動過程中相互碰撞所致,,就像松散的零件在內(nèi)部 “打架”。此外,,在齒輪傳動系統(tǒng)中,,若出現(xiàn)不均勻的噪聲,可能是由于齒輪嚙合不良,,齒面出現(xiàn)磨損,,或者有雜質(zhì)混入其中,破壞了齒輪正常的運轉(zhuǎn)節(jié)奏,,導(dǎo)致噪聲的產(chǎn)生,。深入剖析這些常見問題背后的原因,能夠為企業(yè)針對性地采取預(yù)防措施提供有力依據(jù),,從而有效提升產(chǎn)品質(zhì)量,。電機異響檢測系統(tǒng)供應(yīng)商

- 上海降噪異響檢測臺 2025-05-04

- 上海發(fā)動機異響檢測介紹 2025-05-04

- 旋轉(zhuǎn)機械異響檢測方案 2025-05-04

- 上海耐久異響檢測生產(chǎn)廠家 2025-05-04

- 性能異響檢測供應(yīng)商家 2025-05-04

- 智能異響檢測系統(tǒng)供應(yīng)商 2025-05-03

- 性能異響檢測應(yīng)用 2025-05-03

- 穩(wěn)定異響檢測設(shè)備 2025-05-03

- 上海汽車異響檢測應(yīng)用 2025-05-03

- 汽車異響檢測供應(yīng)商 2025-05-03

- 嘉定區(qū)水平金屬橋架品牌哪家好 2025-05-04

- 什么價格池塘吸污機大概費用 2025-05-04

- 連云港防水LED會議室屏批發(fā) 2025-05-04

- 普陀區(qū)常規(guī)振動篩設(shè)計 2025-05-04

- 寶山區(qū)制造薪酬管理服務(wù)特征 2025-05-04

- 荊門專業(yè)PCB制板 2025-05-04

- 山東銀河直流熔斷器公司 2025-05-04

- 上海不銹鋼板高壓固態(tài)軟啟動柜價格 2025-05-04

- 內(nèi)蒙古位移傳感器設(shè)計 2025-05-04

- 寶山區(qū)推廣業(yè)務(wù)外包服務(wù)檢測 2025-05-04