研發(fā)異響檢測方案

汽車電氣系統(tǒng)也可能出現(xiàn)異響問題,其下線檢測同樣重要,。比如,,當車輛啟動時,發(fā)電機發(fā)出 “吱吱” 聲,,可能是發(fā)電機皮帶松弛或老化,。皮帶松弛會導致其與發(fā)電機皮帶輪之間摩擦力不足,產(chǎn)生打滑現(xiàn)象,,進而發(fā)出異響,。檢測人員會檢查發(fā)電機皮帶的張緊度和磨損情況。電氣系統(tǒng)異響雖不直接影響車輛行駛,,但可能預(yù)示著電氣部件的潛在故障,,如發(fā)電機發(fā)電量不穩(wěn)定等。對于皮帶問題,可通過調(diào)整張緊度或更換皮帶解決,,保證電氣系統(tǒng)工作時安靜,、穩(wěn)定,車輛順利下線,。異響下線檢測技術(shù)通過傳感器布置與先進算法,,能快速捕捉車輛下線時細微異常聲響,發(fā)現(xiàn)潛在故障隱患,。研發(fā)異響檢測方案

異音異響下線檢測的重要性:在競爭激烈的現(xiàn)代工業(yè)生產(chǎn)領(lǐng)域,,產(chǎn)品質(zhì)量無疑是企業(yè)得以立足并持續(xù)發(fā)展的**要素,而異音異響下線檢測作為保障產(chǎn)品質(zhì)量的關(guān)鍵環(huán)節(jié),,其重要性不言而喻,。以汽車制造行業(yè)為例,汽車在行駛過程中若出現(xiàn)異常聲響,,這不僅會極大地降低駕乘人員的舒適體驗,,更嚴重的是,這可能是車輛存在重大安全隱患的直接警示,。哪怕是極其細微的異常聲音,,都可能暗示著車輛內(nèi)部關(guān)鍵零部件出現(xiàn)了裝配不當、過度磨損等嚴重問題,。通過嚴格且規(guī)范的異音異響下線檢測流程,,能夠及時、精細地識別出這些潛在問題,,從而有效避免有缺陷的產(chǎn)品流入市場,。這不僅有助于維護企業(yè)苦心經(jīng)營的品牌形象,更是對消費者生命安全的有力保障,。從更為宏觀的產(chǎn)業(yè)視角來看,,這一檢測環(huán)節(jié)還能在優(yōu)化生產(chǎn)流程、提升生產(chǎn)效率,、降低后期維修成本等方面發(fā)揮積極作用,,為整個產(chǎn)業(yè)的健康、可持續(xù)發(fā)展注入強勁動力,。上海變速箱異響檢測介紹在汽車生產(chǎn)流水線上,,工人嚴謹?shù)貙γ枯v車開展異響下線檢測,不放過任何細微異常聲響,,以確保車輛質(zhì)量達標,。

異音異響下線 EOL 檢測與質(zhì)量追溯體系異音異響下線 EOL 檢測是汽車質(zhì)量控制的重要環(huán)節(jié),與質(zhì)量追溯體系緊密相連,。當檢測發(fā)現(xiàn)車輛存在異音異響問題時,,通過質(zhì)量追溯體系,,可以迅速追溯到該車輛的生產(chǎn)批次、零部件供應(yīng)商,、生產(chǎn)線上的各個工序以及操作人員等信息,。這有助于企業(yè)快速定位問題根源,采取針對性的措施進行整改,。例如,,如果發(fā)現(xiàn)某一批次的零部件導致車輛出現(xiàn)異音異響,企業(yè)可以及時與供應(yīng)商溝通,,要求其改進生產(chǎn)工藝或更換零部件,;對于生產(chǎn)線上的操作問題,可以對相關(guān)操作人員進行培訓和糾正,。同時,,質(zhì)量追溯體系還能為企業(yè)積累大量的質(zhì)量數(shù)據(jù),通過對這些數(shù)據(jù)的分析,,企業(yè)可以不斷優(yōu)化生產(chǎn)工藝和質(zhì)量控制流程,,提高產(chǎn)品質(zhì)量的穩(wěn)定性和可靠性。

制動系統(tǒng)的異響下線檢測直接關(guān)系到行車安全,。車輛制動時,,若發(fā)出尖銳的 “吱吱” 聲,常見原因是制動片磨損過度,,其表面的摩擦材料已接近極限,,制動片的金屬背板與制動盤直接摩擦產(chǎn)生了這種刺耳聲響。檢測人員在車輛下線前,,會對制動系統(tǒng)進行***檢查,,包括制動片厚度測量、制動盤平整度檢測等,。制動異響若不及時處理,,不僅會降**動效果,,還可能對制動盤造成不可逆的損傷,,危及行車安全。一旦發(fā)現(xiàn)制動片磨損超標,,需立即更換符合規(guī)格的制動片,,同時對制動盤進行打磨或修復,確保制動系統(tǒng)在工作時安靜,、可靠,,車輛達到安全下線標準。智能異響下線檢測技術(shù)運用機器學習模型,,不斷學習和積累正常與異常聲音特征,,提高檢測的準確性和可靠性,。

異音異響下線檢測并非孤立存在,它與其他質(zhì)量檢測環(huán)節(jié)密切相關(guān),。在生產(chǎn)線上,,它與零部件的尺寸檢測、外觀檢測等環(huán)節(jié)相互配合,。例如,,零部件的尺寸偏差可能導致裝配不當,進而引發(fā)異音異響問題,。通過與尺寸檢測環(huán)節(jié)的協(xié)同,,能夠及時發(fā)現(xiàn)潛在的裝配問題,從源頭上減少異音異響的產(chǎn)生,。同時,,外觀檢測也能發(fā)現(xiàn)一些可能影響產(chǎn)品正常運行的缺陷,如零部件表面的劃痕,、變形等,,這些問題都可能與異音異響存在關(guān)聯(lián)。各檢測環(huán)節(jié)之間的信息共享和協(xié)同工作,,能夠形成一個完整的質(zhì)量檢測體系,,***提升產(chǎn)品質(zhì)量。當車輛完成總裝下線,,專業(yè)檢測人員立刻運用多種檢測手段,,對其進行異響異音測試,保障駕乘體驗,。上海性能異響檢測咨詢報價

在汽車生產(chǎn)車間,,工人借助先進的異響下線檢測技術(shù)設(shè)備,細致檢測每一輛下線車輛,,不放過任何異響隱患,。研發(fā)異響檢測方案

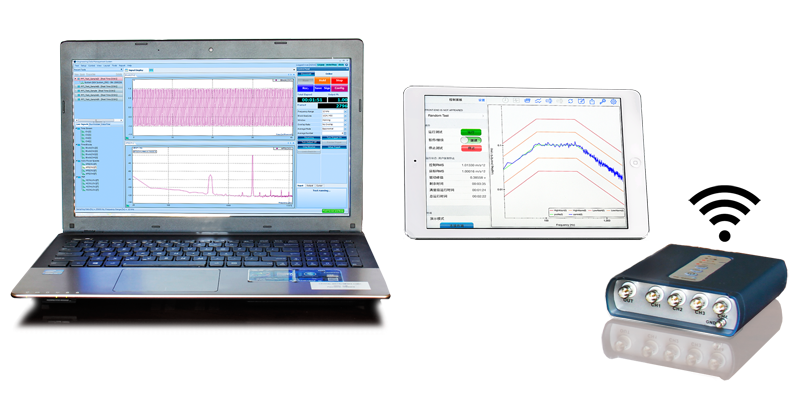

在電機電驅(qū)生產(chǎn)過程中,下線檢測是確保產(chǎn)品質(zhì)量的***一道關(guān)卡,。而異音異響作為電機電驅(qū)常見的質(zhì)量問題之一,,其檢測的準確性和可靠性至關(guān)重要。自動檢測技術(shù)的出現(xiàn),,為解決這一問題提供了高效,、精細的解決方案。自動檢測系統(tǒng)通過在電機電驅(qū)的關(guān)鍵部位安裝多個傳感器,,構(gòu)建起一個***的監(jiān)測網(wǎng)絡(luò),。這些傳感器能夠同時采集電機電驅(qū)運行時的聲音、振動,、溫度等多種參數(shù),。在數(shù)據(jù)采集過程中,,系統(tǒng)采用了先進的抗干擾技術(shù),確保采集到的數(shù)據(jù)不受外界環(huán)境因素的影響,。采集到的數(shù)據(jù)經(jīng)過復雜的算法處理后,,被轉(zhuǎn)化為直觀的圖表和數(shù)據(jù)報表,方便檢測人員進行分析和判斷,。通過對這些數(shù)據(jù)的綜合分析,,自動檢測系統(tǒng)能夠準確判斷電機電驅(qū)是否存在異音異響問題,并確定問題的嚴重程度和可能的原因,。這種多參數(shù)融合的自動檢測方式,,**提高了檢測的準確性和全面性,為企業(yè)生產(chǎn)出高質(zhì)量的電機電驅(qū)產(chǎn)品提供了有力保障,。研發(fā)異響檢測方案

- 上海性能異響檢測方案 2025-06-23

- 紹興自主研發(fā)總成耐久試驗NVH數(shù)據(jù)監(jiān)測 2025-06-23

- 寧波自主研發(fā)總成耐久試驗早期損壞監(jiān)測 2025-06-23

- 上海變速箱異響檢測控制策略 2025-06-23

- EOL異響檢測設(shè)備 2025-06-23

- 電機總成耐久試驗階次分析 2025-06-23

- 上海汽車異響檢測系統(tǒng)供應(yīng)商 2025-06-23

- 紹興電機總成耐久試驗階次分析 2025-06-23

- 上海機電異響檢測價格 2025-06-23

- 上海動力設(shè)備異響檢測介紹 2025-06-23

- 廣州醫(yī)院空調(diào)節(jié)能控制系統(tǒng)公司 2025-06-23

- 深圳特種電源供應(yīng)廠家 2025-06-23

- 閔行區(qū)熔斷器產(chǎn)業(yè) 2025-06-23

- 金山區(qū)鋁合金的橋架大概多少錢 2025-06-23

- 烏魯木齊音樂噴泉哪家好 2025-06-23

- 無錫配電配電柜維護 2025-06-23

- 如皋進口防靜電復合材料推薦貨源 2025-06-23

- 長寧區(qū)銷售二極管銷售廠家 2025-06-23

- 成都中頻電源供應(yīng) 2025-06-23

- TS2-400-Z供應(yīng)商 2025-06-23