上海研發(fā)異響檢測臺

檢測流程的精細(xì)化管理:要實現(xiàn)高效、可靠的異音異響下線檢測,,一套科學(xué),、嚴(yán)謹(jǐn)且精細(xì)化的檢測流程必不可少。在產(chǎn)品進(jìn)入檢測區(qū)域之前,,首要任務(wù)是確保檢測環(huán)境安靜,、無干擾,這就如同為檢測工作搭建一個純凈的舞臺,,避免外界噪聲的 “雜音” 干擾檢測結(jié)果的準(zhǔn)確性,。檢測人員必須嚴(yán)格按照既定的操作規(guī)程,將產(chǎn)品精細(xì)地調(diào)整至正常運行狀態(tài),,這一步驟至關(guān)重要,,它直接關(guān)系到后續(xù)檢測數(shù)據(jù)的有效性。在檢測過程中,,多種先進(jìn)的檢測設(shè)備協(xié)同作業(yè),,如同一個緊密協(xié)作的團隊,實時,、***地采集聲音和振動數(shù)據(jù),。數(shù)據(jù)采集完成后,利用專業(yè)的檢測軟件對海量數(shù)據(jù)進(jìn)行快速,、高效的分析,,一旦檢測到異常數(shù)據(jù),,系統(tǒng)會立即發(fā)出警報,如同拉響 “警報器”,。同時,,為了確保檢測結(jié)果的可靠性,檢測人員會對異常產(chǎn)品進(jìn)行二次檢測,,進(jìn)一步核實問題的真實性,。對于確定存在異音異響的產(chǎn)品,會被明確標(biāo)記并迅速送往專門的維修區(qū)域,,在那里技術(shù)人員會進(jìn)行***的故障排查和精細(xì)修復(fù),,整個流程環(huán)環(huán)相扣、嚴(yán)謹(jǐn)有序,,***確保檢測的準(zhǔn)確性和高效性,。異響下線檢測技術(shù)采用多通道同步采集聲音數(shù)據(jù),結(jié)合復(fù)雜的信號處理方法,,定位異響源,。上海研發(fā)異響檢測臺

異音異響下線檢測工作對檢測人員的專業(yè)素養(yǎng)要求極高。他們不僅要熟悉檢測設(shè)備的操作原理和使用方法,,能夠熟練運用各種檢測軟件進(jìn)行數(shù)據(jù)分析,,還要具備扎實的聲學(xué),、振動學(xué)知識,。檢測人員需要通過長期的培訓(xùn)和實踐積累,培養(yǎng)出敏銳的聽覺和對異常聲音的辨別能力,。在復(fù)雜的生產(chǎn)環(huán)境中,,能夠準(zhǔn)確區(qū)分正常聲音和異常聲音。同時,,他們還要具備良好的溝通能力和團隊協(xié)作精神,,與生產(chǎn)線上的其他環(huán)節(jié)緊密配合,及時反饋檢測結(jié)果,,為產(chǎn)品質(zhì)量改進(jìn)提供有價值的建議,。減振異響檢測檢測技術(shù)生產(chǎn)線上,機器人有條不紊地抓取產(chǎn)品,,將其放置在特定工位,,進(jìn)行異響異音檢測測試。

汽車輪胎的異響下線檢測也是下線前的必要步驟,。車輛行駛時,,輪胎發(fā)出 “嗡嗡” 聲,可能是輪胎磨損不均勻造成的,。長期的不正確駕駛習(xí)慣,,如急剎車,、頻繁轉(zhuǎn)彎等,或者車輛四輪定位不準(zhǔn)確,,都會導(dǎo)致輪胎局部磨損嚴(yán)重,,產(chǎn)生異響。檢測人員會仔細(xì)觀察輪胎花紋的磨損情況,,測量輪胎的胎面厚度,,并對車輛進(jìn)行四輪定位檢測。輪胎異響不僅會影響車內(nèi)靜謐性,,不均勻磨損還會降低輪胎的使用壽命,,增加爆胎風(fēng)險。對于輪胎磨損問題,,可通過輪胎換位,、重新進(jìn)行四輪定位來改善,若輪胎磨損嚴(yán)重,,則需更換新輪胎,,確保車輛行駛時輪胎無異響,安全下線,。

某**汽車制造企業(yè)在檢測一款新車型時,,發(fā)現(xiàn)車輛在怠速狀態(tài)下,發(fā)動機艙內(nèi)傳出輕微但持續(xù)的異常聲響,。傳統(tǒng)聽診方式下,,檢測人員由于車間環(huán)境嘈雜,難以精細(xì)定位聲音來源,。引入聲學(xué)成像設(shè)備后,,設(shè)備迅速將聲音信息轉(zhuǎn)化為可視化圖像。檢測人員從圖像中清晰看到,,在發(fā)動機的進(jìn)氣歧管附近出現(xiàn)了一個明顯的聲音熱點區(qū)域,。經(jīng)過進(jìn)一步拆解檢查,發(fā)現(xiàn)是進(jìn)氣歧管的一個固定卡扣松動,,導(dǎo)致在發(fā)動機運行時產(chǎn)生振動并發(fā)出異響,。得益于聲學(xué)成像技術(shù),不僅快速定位了問題,,還避免了因反復(fù)排查對其他部件造成不必要損耗,,**提高了檢測效率與準(zhǔn)確性。即使是被其他聲音掩蓋的微弱異響,,在聲學(xué)成像技術(shù)下也難以遁形,,讓異響定位更加精細(xì)高效。對于復(fù)雜機械總成,,異響下線檢測分模塊進(jìn)行,。依次檢測傳動,、制動等模塊,逐步排查,,高效定位問題所在,。

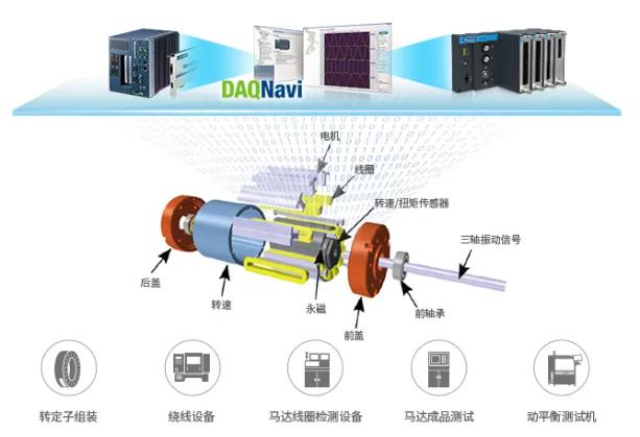

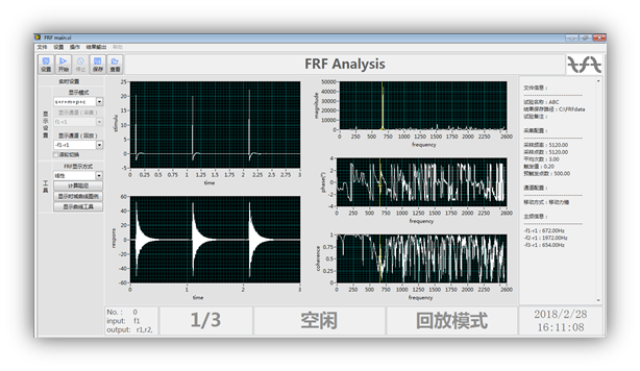

檢測原理與技術(shù)基礎(chǔ):異音異響下線檢測的**原理基于聲學(xué)和振動學(xué)知識。當(dāng)產(chǎn)品部件正常工作時,,其產(chǎn)生的聲音和振動具有特定的頻率和幅值范圍,。一旦出現(xiàn)故障或異常,聲音和振動的特征就會發(fā)生改變,。檢測設(shè)備利用高靈敏度的麥克風(fēng)和振動傳感器,,采集產(chǎn)品運行時的聲音和振動信號。這些信號隨后被傳輸?shù)叫盘柼幚硐到y(tǒng),,通過傅里葉變換等數(shù)學(xué)算法,,將時域信號轉(zhuǎn)換為頻域信號進(jìn)行分析。例如,,通過頻譜分析可以準(zhǔn)確識別出異常聲音的頻率成分,,與正常狀態(tài)下的標(biāo)準(zhǔn)頻譜進(jìn)行對比,從而判斷產(chǎn)品是否存在異音異響問題,,為后續(xù)的故障診斷提供依據(jù),。技術(shù)人員帶著高度的責(zé)任心,在嘈雜的車間里,,耐心地對每一臺待出貨設(shè)備進(jìn)行細(xì)致的異響異音檢測測試,。上海研發(fā)異響檢測臺

企業(yè)通過分析異響下線檢測數(shù)據(jù),能追溯生產(chǎn)環(huán)節(jié)問題,。優(yōu)化工藝,、調(diào)整裝配流程,,從源頭降低產(chǎn)品異響發(fā)生率 ,。上海研發(fā)異響檢測臺

異響下線檢測有著一套嚴(yán)謹(jǐn)且系統(tǒng)的流程。首先,,在專門的檢測區(qū)域,,將待檢測產(chǎn)品放置在標(biāo)準(zhǔn)測試環(huán)境中,確保外部干擾因素被降至比較低,。啟動產(chǎn)品后,,訓(xùn)練有素的檢測人員會借助專業(yè)的聽診設(shè)備,如高精度的電子聽診器,,在產(chǎn)品運行過程中,,對各個關(guān)鍵部位進(jìn)行仔細(xì)聆聽。從動力系統(tǒng),、傳動部件到車身結(jié)構(gòu)等,,不放過任何一個可能產(chǎn)生異響的區(qū)域,。同時,結(jié)合先進(jìn)的振動分析儀器,,實時監(jiān)測產(chǎn)品運行時的振動數(shù)據(jù),。因為異響往往伴隨著異常振動,通過對振動頻率,、幅度等參數(shù)的分析,,能夠更準(zhǔn)確地定位異響源。一旦檢測到異常聲響,,檢測人員會立即暫停產(chǎn)品運行,,詳細(xì)記錄異響出現(xiàn)的位置、特征以及當(dāng)時產(chǎn)品的運行狀態(tài)等信息,。隨后,,依據(jù)這些記錄,利用故障診斷軟件和豐富的經(jīng)驗進(jìn)行綜合判斷,,確定異響產(chǎn)生的具體原因,,為后續(xù)的修復(fù)和改進(jìn)提供依據(jù)。上海研發(fā)異響檢測臺

- 零部件生產(chǎn)下線NVH測試異音 2025-06-11

- 南京電驅(qū)動生產(chǎn)下線NVH測試集成 2025-06-11

- 常州變速箱生產(chǎn)下線NVH測試提供商 2025-06-11

- 上海新能源車生產(chǎn)下線NVH測試方法 2025-06-11

- 交直流生產(chǎn)下線NVH測試應(yīng)用 2025-06-11

- 上海減振異響檢測系統(tǒng)供應(yīng)商 2025-06-11

- 上海動力設(shè)備異響檢測價格 2025-06-11

- 上海減振異響檢測臺 2025-06-11

- 南京電控生產(chǎn)下線NVH測試方法 2025-06-11

- 發(fā)動機異響檢測公司 2025-06-11

- 濱湖區(qū)品牌晶舟轉(zhuǎn)換器直銷價 2025-06-12

- 黃浦區(qū)梯級式直通橋架哪里有 2025-06-12

- 深圳恒功率直流電源價格 2025-06-12

- 江西NTP時間服務(wù)器時鐘系統(tǒng)廠家供應(yīng) 2025-06-12

- 河南柔道計時計分系統(tǒng)性能 2025-06-12

- 南京怎樣電能質(zhì)量產(chǎn)品價格多少 2025-06-12

- BPK有載分接開關(guān) 2025-06-12

- 青島電熱膜陶瓷加熱管 2025-06-12

- 宜興品牌不銹鋼控制柜品牌 2025-06-12

- 拉薩市帶擋邊輸送網(wǎng)帶 2025-06-12