機電異響檢測應(yīng)用

檢測流程的精細化管理:高效的異音異響下線檢測離不開科學(xué)合理的流程,。首先,,在產(chǎn)品進入檢測區(qū)域前,,要確保檢測環(huán)境安靜,避免外界噪聲干擾,。檢測人員需嚴格按照操作規(guī)程,,將產(chǎn)品調(diào)整至正常運行狀態(tài)。檢測過程中,多種檢測設(shè)備協(xié)同工作,,實時采集聲音和振動數(shù)據(jù),。數(shù)據(jù)采集完成后,利用專業(yè)的檢測軟件對數(shù)據(jù)進行快速分析,,一旦發(fā)現(xiàn)異常,,系統(tǒng)會立即發(fā)出警報。同時,,檢測人員會對異常產(chǎn)品進行二次檢測,,進一步確認問題的真實性。對于確定存在異音異響的產(chǎn)品,,會被標記并送往專門的維修區(qū)域進行故障排查和修復(fù),,整個流程環(huán)環(huán)相扣,確保檢測的準確性和高效性,。企業(yè)通過分析異響下線檢測數(shù)據(jù),,能追溯生產(chǎn)環(huán)節(jié)問題。優(yōu)化工藝,、調(diào)整裝配流程,從源頭降低產(chǎn)品異響發(fā)生率 ,。機電異響檢測應(yīng)用

汽車電氣系統(tǒng)也可能出現(xiàn)異響問題,,其下線檢測同樣重要。比如,,當車輛啟動時,,發(fā)電機發(fā)出 “吱吱” 聲,可能是發(fā)電機皮帶松弛或老化,。皮帶松弛會導(dǎo)致其與發(fā)電機皮帶輪之間摩擦力不足,,產(chǎn)生打滑現(xiàn)象,進而發(fā)出異響,。檢測人員會檢查發(fā)電機皮帶的張緊度和磨損情況,。電氣系統(tǒng)異響雖不直接影響車輛行駛,但可能預(yù)示著電氣部件的潛在故障,,如發(fā)電機發(fā)電量不穩(wěn)定等,。對于皮帶問題,可通過調(diào)整張緊度或更換皮帶解決,,保證電氣系統(tǒng)工作時安靜,、穩(wěn)定,車輛順利下線,。EOL異響檢測聯(lián)系方式當車輛完成總裝下線,,專業(yè)檢測人員立刻運用多種檢測手段,對其進行異響異音測試,保障駕乘體驗,。

檢測過程中的環(huán)境因素影響在異音異響下線 EOL 檢測過程中,,環(huán)境因素對檢測結(jié)果有著不可忽視的影響。溫度,、濕度,、氣壓等環(huán)境條件的變化,都會改變聲音的傳播特性和物體的振動特性,。例如,,在低溫環(huán)境下,車輛的零部件可能會因為熱脹冷縮而出現(xiàn)間隙變化,,從而產(chǎn)生額外的異音異響,。同時,濕度較高時,,可能會導(dǎo)致電氣部件受潮,,引發(fā)異常的電磁噪聲。此外,,外界的噪音干擾也會嚴重影響檢測的準確性,。如果檢測場地周圍有大型機械設(shè)備運行或交通流量較大,這些外界噪音會混入車輛的異音異響信號中,,使檢測人員難以準確判斷車輛本身是否存在問題,。因此,在檢測過程中,,要盡量控制環(huán)境因素的影響,,保持檢測環(huán)境的穩(wěn)定性,或者通過技術(shù)手段對環(huán)境因素進行補償和修正,,以確保檢測結(jié)果的可靠性,。

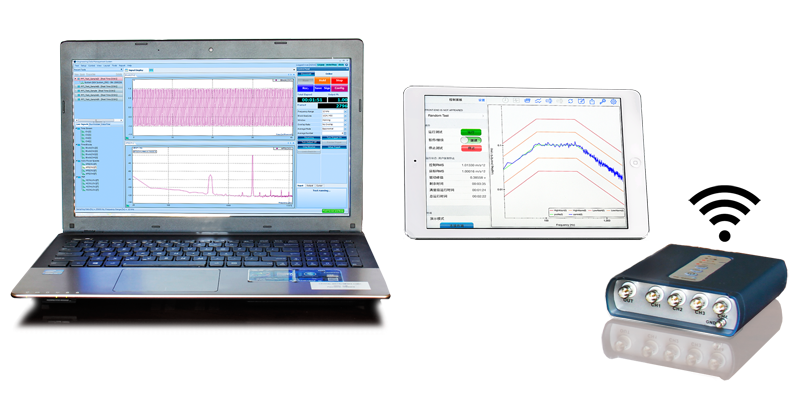

檢測原理與技術(shù)基礎(chǔ):異音異響下線檢測的**原理基于聲學(xué)和振動學(xué)知識。當產(chǎn)品部件正常工作時,,其產(chǎn)生的聲音和振動具有特定的頻率和幅值范圍,。一旦出現(xiàn)故障或異常,聲音和振動的特征就會發(fā)生改變,。檢測設(shè)備利用高靈敏度的麥克風(fēng)和振動傳感器,,采集產(chǎn)品運行時的聲音和振動信號。這些信號隨后被傳輸?shù)叫盘柼幚硐到y(tǒng),,通過傅里葉變換等數(shù)學(xué)算法,,將時域信號轉(zhuǎn)換為頻域信號進行分析。例如,,通過頻譜分析可以準確識別出異常聲音的頻率成分,,與正常狀態(tài)下的標準頻譜進行對比,從而判斷產(chǎn)品是否存在異音異響問題,為后續(xù)的故障診斷提供依據(jù),。高效的異響下線檢測技術(shù)借助聲學(xué)成像系統(tǒng),,將車輛下線異響以可視化形式呈現(xiàn),助力維修人員迅速排查故障,。

檢測結(jié)果的數(shù)據(jù)分析與處理異音異響下線 EOL 檢測產(chǎn)生的大量數(shù)據(jù),,需要進行科學(xué)、有效的分析與處理,。首先,,對檢測得到的聲音和振動信號數(shù)據(jù)進行分類整理,按照車輛型號,、生產(chǎn)批次,、檢測時間等維度進行歸檔,方便后續(xù)的查詢和統(tǒng)計分析,。然后,,運用數(shù)據(jù)挖掘和機器學(xué)習(xí)算法,對這些數(shù)據(jù)進行深度分析,,挖掘其中潛在的規(guī)律和異常模式,。通過建立數(shù)據(jù)分析模型,可以預(yù)測異音異響問題的發(fā)生概率,,提前發(fā)現(xiàn)可能存在的質(zhì)量隱患,。例如,當發(fā)現(xiàn)某一批次車輛在特定部位出現(xiàn)異音異響的頻率逐漸升高時,,就可以及時對該批次車輛進行重點排查,并對生產(chǎn)工藝進行調(diào)整優(yōu)化,,從而有效降低產(chǎn)品的不合格率,,提高整體生產(chǎn)質(zhì)量。隨著科技發(fā)展,,新型異響下線檢測技術(shù)不斷涌現(xiàn),,以更快速的方式,為汽車下線質(zhì)量保駕護航,。上海異響檢測生產(chǎn)廠家

研發(fā)團隊為優(yōu)化產(chǎn)品性能,,在模擬極端環(huán)境下,對新款設(shè)備展開反復(fù)的異響異音檢測測試,,不斷改進設(shè)計方案,。機電異響檢測應(yīng)用

電機電驅(qū)異音異響的下線檢測,是保證其在各類應(yīng)用場景中穩(wěn)定運行的關(guān)鍵環(huán)節(jié),。自動檢測技術(shù)的不斷發(fā)展和完善,,為這一檢測工作帶來了**性的變化。自動檢測系統(tǒng)能夠模擬電機電驅(qū)在實際運行中的各種工況,通過對不同工況下的聲音和振動信號進行檢測和分析,,更***,、準確地判斷電機電驅(qū)是否存在異音異響問題。例如,,在模擬高速運行工況時,,系統(tǒng)重點關(guān)注電機電驅(qū)在高轉(zhuǎn)速下可能出現(xiàn)的共振、軸承磨損等導(dǎo)致的異音異響,;而在模擬負載變化工況時,,則著重檢測電機電驅(qū)在不同負載下的運行穩(wěn)定性和聲音變化。通過對多種工況的綜合檢測,,自動檢測系統(tǒng)能夠更深入地了解電機電驅(qū)的性能狀況,,及時發(fā)現(xiàn)潛在的問題。同時,,自動檢測系統(tǒng)還具備自我學(xué)習(xí)和優(yōu)化的能力,,能夠根據(jù)不斷積累的檢測數(shù)據(jù),自動調(diào)整檢測參數(shù)和算法,,進一步提高檢測的準確性和可靠性,。機電異響檢測應(yīng)用

- 無錫軸承總成耐久試驗階次分析 2025-06-25

- 無錫變速箱DCT總成耐久試驗早期損壞監(jiān)測 2025-06-25

- 非標異響檢測設(shè)備 2025-06-25

- 上海狀態(tài)異響檢測臺 2025-06-25

- 寧波新能源車總成耐久試驗早期故障監(jiān)測 2025-06-25

- 常州新一代總成耐久試驗早期損壞監(jiān)測 2025-06-25

- 南京軸承總成耐久試驗早期 2025-06-25

- 上海設(shè)備異響檢測技術(shù)規(guī)范 2025-06-25

- 南通總成耐久試驗早期故障監(jiān)測 2025-06-25

- 上海功能異響檢測介紹 2025-06-25

- 浙江智能plc控制柜多少錢 2025-06-25

- 可靠模具計數(shù)器資訊 2025-06-25

- 尼龍電纜接頭哪里買 2025-06-25

- 進口分接開關(guān)咨詢 2025-06-25

- 彎腳撥動開關(guān)廠商 2025-06-25

- 東莞單芯野戰(zhàn)光纜原理 2025-06-25

- 南通進口靜態(tài)混合器結(jié)構(gòu) 2025-06-25

- 南京進口玻璃纖維材料收費 2025-06-25

- 山東光纖放大器均價 2025-06-25

- 岳陽雙備份電源 2025-06-25