上海動(dòng)力設(shè)備異響檢測(cè)聯(lián)系方式

數(shù)據(jù)采集與預(yù)處理在汽車(chē)異響檢測(cè)中,人工智能算法的第一步是進(jìn)行***的數(shù)據(jù)采集,。通過(guò)在汽車(chē)的發(fā)動(dòng)機(jī),、變速箱、底盤(pán),、車(chē)身等各個(gè)關(guān)鍵部位安裝高靈敏度的麥克風(fēng)和振動(dòng)傳感器,,收集車(chē)輛在不同工況下,如怠速、加速,、減速,、勻速行駛時(shí)的聲音和振動(dòng)數(shù)據(jù)。這些數(shù)據(jù)不僅涵蓋正常運(yùn)行狀態(tài),,還包括各種已知故障產(chǎn)生異響時(shí)的狀態(tài),。采集到的數(shù)據(jù)往往存在噪聲干擾和格式不一致等問(wèn)題,因此需要進(jìn)行預(yù)處理,。利用數(shù)字信號(hào)處理技術(shù),,去除環(huán)境噪聲、電磁干擾等無(wú)效信號(hào),,對(duì)數(shù)據(jù)進(jìn)行濾波,、降噪、歸一化等操作,,確保數(shù)據(jù)的準(zhǔn)確性和一致性,為后續(xù)的模型訓(xùn)練提供高質(zhì)量的數(shù)據(jù)基礎(chǔ),。異響下線(xiàn)檢測(cè)技術(shù)利用高靈敏度傳感器,,捕捉車(chē)輛下線(xiàn)時(shí)的細(xì)微聲音,識(shí)別異常響動(dòng),,保障出廠(chǎng)品質(zhì),。上海動(dòng)力設(shè)備異響檢測(cè)聯(lián)系方式

實(shí)時(shí)檢測(cè)與故障診斷當(dāng)模型訓(xùn)練完成并達(dá)到較高準(zhǔn)確率后,便應(yīng)用于汽車(chē)下線(xiàn)檢測(cè)的實(shí)際場(chǎng)景中,。在檢測(cè)過(guò)程中,,實(shí)時(shí)采集汽車(chē)運(yùn)行時(shí)的聲音和振動(dòng)信號(hào),將其輸入到訓(xùn)練好的模型中,。模型迅速對(duì)信號(hào)進(jìn)行分析判斷,,識(shí)別出是否存在異響以及異響所對(duì)應(yīng)的故障類(lèi)型。比如,,當(dāng)檢測(cè)到發(fā)動(dòng)機(jī)聲音異常時(shí),,模型能快速判斷是由于氣門(mén)間隙過(guò)大、活塞敲缸還是其他原因?qū)е碌漠愴?,并給出相應(yīng)的故障診斷報(bào)告,。這種實(shí)時(shí)檢測(cè)與故障診斷的應(yīng)用,**提高了檢測(cè)效率和準(zhǔn)確性,,能夠在短時(shí)間內(nèi)對(duì)大量汽車(chē)進(jìn)行***檢測(cè),,及時(shí)發(fā)現(xiàn)潛在的質(zhì)量問(wèn)題,為汽車(chē)制造企業(yè)節(jié)省大量人力和時(shí)間成本,。上海NVH異響檢測(cè)應(yīng)用智能異響下線(xiàn)檢測(cè)技術(shù)運(yùn)用機(jī)器學(xué)習(xí)模型,,不斷學(xué)習(xí)和積累正常與異常聲音特征,提高檢測(cè)的準(zhǔn)確性和可靠性。

常見(jiàn)異音異響問(wèn)題及原因分析:在實(shí)際檢測(cè)中,,常見(jiàn)的異音異響問(wèn)題多種多樣,。例如,在電機(jī)類(lèi)產(chǎn)品中,,常常會(huì)出現(xiàn)尖銳的嘯叫聲,,這可能是由于電機(jī)軸承磨損、潤(rùn)滑不良導(dǎo)致的,。當(dāng)軸承滾珠與滾道之間的摩擦增大,,就會(huì)產(chǎn)生高頻的異常聲音。還有一些產(chǎn)品會(huì)發(fā)出周期性的敲擊聲,,這很可能是零部件松動(dòng),,在運(yùn)動(dòng)過(guò)程中相互碰撞造成的。此外,,齒輪傳動(dòng)系統(tǒng)中若出現(xiàn)不均勻的噪聲,,可能是齒輪嚙合不良,齒面磨損或有雜質(zhì)混入,。深入分析這些常見(jiàn)問(wèn)題的原因,,有助于針對(duì)性地采取預(yù)防措施,提高產(chǎn)品質(zhì)量,。

對(duì)于電機(jī)電驅(qū)生產(chǎn)企業(yè)而言,,確保產(chǎn)品下線(xiàn)時(shí)無(wú)異音異響問(wèn)題,是維護(hù)企業(yè)聲譽(yù)和市場(chǎng)競(jìng)爭(zhēng)力的重要舉措,。自動(dòng)檢測(cè)技術(shù)在這一過(guò)程中扮演著不可或缺的角色,。在電機(jī)電驅(qū)下線(xiàn)檢測(cè)的流水線(xiàn)上,自動(dòng)檢測(cè)設(shè)備被巧妙地集成其中,。當(dāng)電機(jī)電驅(qū)隨著流水線(xiàn)緩緩移動(dòng)至檢測(cè)區(qū)域時(shí),,自動(dòng)檢測(cè)設(shè)備迅速啟動(dòng)。首先,,設(shè)備通過(guò)機(jī)械臂或其他自動(dòng)化裝置,,將傳感器準(zhǔn)確地安裝在電機(jī)電驅(qū)的關(guān)鍵部位,確保能夠***,、準(zhǔn)確地采集到振動(dòng)和聲音信號(hào),。在電機(jī)電驅(qū)短暫運(yùn)行的過(guò)程中,傳感器快速采集數(shù)據(jù),,并將數(shù)據(jù)實(shí)時(shí)傳輸至后臺(tái)的檢測(cè)系統(tǒng),。檢測(cè)系統(tǒng)利用復(fù)雜的算法對(duì)數(shù)據(jù)進(jìn)行分析處理,一旦判斷出電機(jī)電驅(qū)存在異音異響問(wèn)題,,立即通過(guò)指示燈,、警報(bào)聲等方式通知操作人員。同時(shí),系統(tǒng)還會(huì)將詳細(xì)的檢測(cè)數(shù)據(jù)和故障信息記錄下來(lái),,方便后續(xù)的追溯和分析,。這種自動(dòng)化的檢測(cè)流程,**提高了生產(chǎn)效率,,減少了人工干預(yù),,使得產(chǎn)品質(zhì)量更加穩(wěn)定可靠。異響下線(xiàn)檢測(cè)技術(shù)利用聲學(xué)成像技術(shù),,將車(chē)輛產(chǎn)生的異響以直觀的圖像形式呈現(xiàn),,方便檢測(cè)人員快速識(shí)別問(wèn)題。

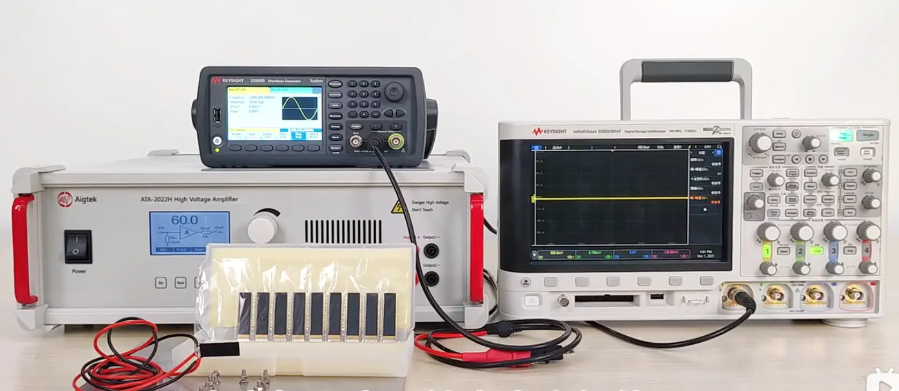

檢測(cè)原理與技術(shù)基礎(chǔ):異音異響下線(xiàn)檢測(cè)的底層邏輯深深扎根于聲學(xué)和振動(dòng)學(xué)的專(zhuān)業(yè)知識(shí)體系,。當(dāng)產(chǎn)品部件處于正常運(yùn)行狀態(tài)時(shí),,其產(chǎn)生的聲音和振動(dòng)會(huì)遵循特定的頻率和幅值范圍,這是一種穩(wěn)定且可識(shí)別的特征模式,。然而,,一旦產(chǎn)品出現(xiàn)故障或異常情況,聲音和振動(dòng)的原本特征就會(huì)發(fā)生***改變,。檢測(cè)設(shè)備主要依靠高靈敏度的麥克風(fēng)和振動(dòng)傳感器來(lái)收集產(chǎn)品運(yùn)行時(shí)產(chǎn)生的聲音和振動(dòng)信號(hào),。這些傳感器如同敏銳的 “聽(tīng)覺(jué)衛(wèi)士” 和 “觸覺(jué)助手”,能夠精細(xì)捕捉到哪怕極其微弱的信號(hào)變化,。采集到的信號(hào)隨后被迅速傳輸至先進(jìn)的信號(hào)處理系統(tǒng),在這個(gè)系統(tǒng)中,,通過(guò)傅里葉變換等復(fù)雜而精妙的數(shù)學(xué)算法,,將時(shí)域信號(hào)巧妙地轉(zhuǎn)換為頻域信號(hào),以便進(jìn)行深入分析,。例如,,借助頻譜分析技術(shù),能夠精確地識(shí)別出異常聲音的頻率成分,,并將其與預(yù)先設(shè)定的正常狀態(tài)下的標(biāo)準(zhǔn)頻譜進(jìn)行細(xì)致比對(duì),,從而準(zhǔn)確判斷產(chǎn)品是否存在異音異響問(wèn)題,為后續(xù)的故障診斷提供堅(jiān)實(shí)的數(shù)據(jù)支撐和科學(xué)依據(jù),。對(duì)于汽車(chē)零部件,,在裝配完成下線(xiàn)時(shí),利用振動(dòng)傳感器配合聲學(xué)監(jiān)測(cè),,識(shí)別因裝配不當(dāng)產(chǎn)生的異響,。上海機(jī)電異響檢測(cè)控制策略

生產(chǎn)線(xiàn)上,機(jī)器人有條不紊地抓取產(chǎn)品,,將其放置在特定工位,,進(jìn)行異響異音檢測(cè)測(cè)試。上海動(dòng)力設(shè)備異響檢測(cè)聯(lián)系方式

與其他質(zhì)量檢測(cè)環(huán)節(jié)的協(xié)同:異音異響下線(xiàn)檢測(cè)并非孤立存在的個(gè)體,它與生產(chǎn)線(xiàn)上的其他質(zhì)量檢測(cè)環(huán)節(jié)緊密相連,、相互協(xié)作,。在整個(gè)生產(chǎn)流程中,它與零部件的尺寸檢測(cè),、外觀檢測(cè)等環(huán)節(jié)密切配合,,共同構(gòu)筑起產(chǎn)品質(zhì)量的堅(jiān)固防線(xiàn)。例如,,零部件的尺寸偏差可能會(huì)導(dǎo)致裝配過(guò)程中出現(xiàn)錯(cuò)位,、間隙過(guò)大等問(wèn)題,進(jìn)而引發(fā)異音異響,。通過(guò)與尺寸檢測(cè)環(huán)節(jié)的有效協(xié)同,,能夠及時(shí)發(fā)現(xiàn)潛在的裝配隱患,從源頭上減少異音異響問(wèn)題的產(chǎn)生,。同時(shí),,外觀檢測(cè)也能發(fā)現(xiàn)一些可能影響產(chǎn)品正常運(yùn)行的缺陷,如零部件表面的劃痕,、變形等,,這些看似微小的問(wèn)題都可能與異音異響存在內(nèi)在關(guān)聯(lián)。各檢測(cè)環(huán)節(jié)之間實(shí)現(xiàn)信息共享和協(xié)同工作,,就如同構(gòu)建了一個(gè)高效運(yùn)轉(zhuǎn)的質(zhì)量檢測(cè)網(wǎng)絡(luò),,能夠***、系統(tǒng)地提升產(chǎn)品質(zhì)量,,確保產(chǎn)品符合高質(zhì)量標(biāo)準(zhǔn),。上海動(dòng)力設(shè)備異響檢測(cè)聯(lián)系方式

- 上海減振異響檢測(cè)特點(diǎn) 2025-06-24

- 質(zhì)量異響檢測(cè)咨詢(xún)報(bào)價(jià) 2025-06-24

- 南京基于AI技術(shù)的總成耐久試驗(yàn)NVH數(shù)據(jù)監(jiān)測(cè) 2025-06-24

- 杭州電動(dòng)汽車(chē)總成耐久試驗(yàn)階次分析 2025-06-24

- 嘉興智能總成耐久試驗(yàn)NVH數(shù)據(jù)監(jiān)測(cè) 2025-06-24

- 南京電驅(qū)動(dòng)總成耐久試驗(yàn)早期損壞監(jiān)測(cè) 2025-06-24

- 旋轉(zhuǎn)機(jī)械異響檢測(cè)系統(tǒng)供應(yīng)商 2025-06-24

- 無(wú)錫電機(jī)總成耐久試驗(yàn)早期故障監(jiān)測(cè) 2025-06-24

- 寧波國(guó)產(chǎn)總成耐久試驗(yàn)早期故障監(jiān)測(cè) 2025-06-24

- 動(dòng)力設(shè)備異響檢測(cè)供應(yīng)商 2025-06-24

- 遼寧螺絲刀Phoenix菲尼克斯代理批發(fā) 2025-06-24

- 寧波市IRB6640機(jī)器人維護(hù)保養(yǎng) 2025-06-24

- 江蘇電筆PCBA生產(chǎn)加工 2025-06-24

- 常州進(jìn)口電子絕緣材料銷(xiāo)售價(jià)格 2025-06-24

- 廣東PA66工程塑料廠(chǎng)家 2025-06-24

- 有載分接開(kāi)關(guān)調(diào)壓 2025-06-24

- 現(xiàn)代化智慧水產(chǎn)養(yǎng)殖分類(lèi) 2025-06-24

- 鋁型材橋架哪里有 2025-06-24

- 蘭州高壓絕緣耐壓測(cè)試儀廠(chǎng)家 2025-06-24

- 江蘇房屋租賃管理系統(tǒng)排名 2025-06-24