江蘇PCB行業(yè)金相顯微鏡斷層分析

正確的樣本制備與裝載步驟是獲得良好觀察結(jié)果的基礎(chǔ)。在樣本制備方面,首先選取具有代表性的材料部位進(jìn)行切割,,切割時(shí)要注意避免材料過(guò)熱變形,可采用水冷或其他冷卻方式,。切割后的樣本進(jìn)行打磨,先用粗砂紙去除表面的粗糙層,,再依次用細(xì)砂紙進(jìn)行精細(xì)打磨,,使樣本表面平整光滑。然后進(jìn)行拋光處理,,獲得鏡面效果,。在裝載樣本時(shí),將制備好的樣本小心放置在載物臺(tái)上,,使用壓片固定,,確保樣本穩(wěn)固且位于載物臺(tái)的中心位置,便于后續(xù)調(diào)整和觀察,。同時(shí),,要注意樣本的放置方向,使其符合觀察需求,。借助金相顯微鏡研究超導(dǎo)材料微觀結(jié)構(gòu)與性能的關(guān)聯(lián),。江蘇PCB行業(yè)金相顯微鏡斷層分析

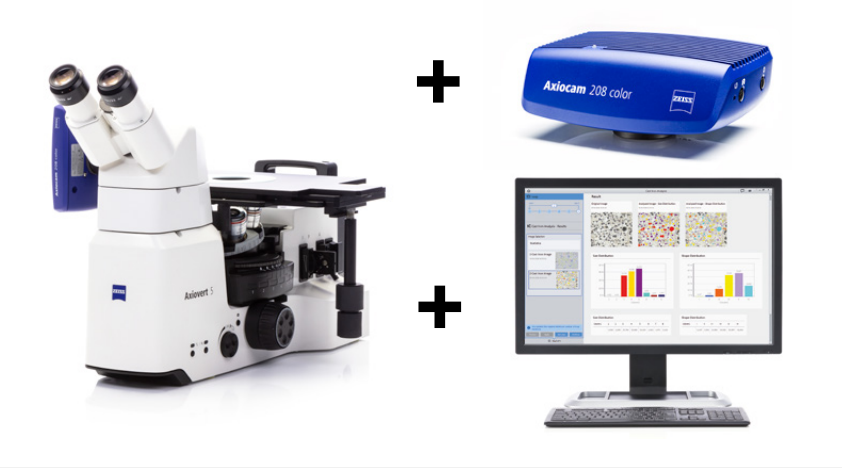

金相顯微鏡主要基于光學(xué)成像原理工作。光源發(fā)出的光線,,經(jīng)過(guò)聚光鏡匯聚后,,均勻照亮樣本。樣本對(duì)光線產(chǎn)生吸收,、反射和折射等作用,。當(dāng)光線透過(guò)樣本或從樣本表面反射回來(lái)時(shí),不同組織結(jié)構(gòu)的樣本區(qū)域?qū)饩€的作用不同,,從而攜帶了樣本微觀結(jié)構(gòu)的信息,。這些攜帶信息的光線進(jìn)入物鏡,物鏡將樣本的微小細(xì)節(jié)進(jìn)行一次放大成像,。隨后,,該放大的像再通過(guò)目鏡進(jìn)一步放大,,較終呈現(xiàn)到觀察者的眼中,使我們能夠清晰看到樣本的金相組織,,如金屬中的晶粒大小,、形態(tài)、分布以及各種相的特征等,。通過(guò)這種光學(xué)放大與成像機(jī)制,,金相顯微鏡幫助科研人員和工程師深入了解材料內(nèi)部的微觀世界,為材料性能分析,、質(zhì)量控制等提供關(guān)鍵依據(jù),。熒光金相顯微鏡租賃提升金相顯微鏡的自動(dòng)化程度,減少人工操作誤差,。

在航空航天領(lǐng)域,金相顯微鏡對(duì)零部件質(zhì)量把控至關(guān)重要,。航空發(fā)動(dòng)機(jī)的高溫合金葉片,,通過(guò)金相分析檢測(cè)其晶粒大小、晶界狀態(tài)以及強(qiáng)化相的分布情況,,確保葉片在高溫,、高壓和高轉(zhuǎn)速的惡劣環(huán)境下具有足夠的強(qiáng)度和熱穩(wěn)定性。對(duì)于飛行器的結(jié)構(gòu)件,,如鋁合金框架,,觀察其金相組織,判斷是否存在鑄造缺陷,、加工變形以及熱處理不當(dāng)?shù)葐?wèn)題,,保證結(jié)構(gòu)件的力學(xué)性能和可靠性。在航空航天零部件的生產(chǎn)過(guò)程中,,金相顯微鏡可對(duì)每一批次的原材料和加工后的零部件進(jìn)行抽檢,,及時(shí)發(fā)現(xiàn)質(zhì)量問(wèn)題,避免不合格產(chǎn)品進(jìn)入后續(xù)生產(chǎn)環(huán)節(jié),,保障航空航天飛行器的安全運(yùn)行,。

不同行業(yè)對(duì)金相顯微鏡的應(yīng)用存在明顯差異。在鋼鐵行業(yè),,主要用于檢測(cè)鋼材的質(zhì)量,,觀察晶粒大小、帶狀組織,、夾雜物等,,判斷鋼材是否符合標(biāo)準(zhǔn),指導(dǎo)生產(chǎn)工藝的調(diào)整,。在有色金屬行業(yè),,如鋁合金,、銅合金的生產(chǎn)中,通過(guò)金相顯微鏡分析合金的微觀組織,,控制合金的鑄造,、加工和熱處理工藝,提高產(chǎn)品的力學(xué)性能和耐腐蝕性,。在電子行業(yè),,用于觀察半導(dǎo)體材料的晶體結(jié)構(gòu)、缺陷以及金屬互連結(jié)構(gòu)等,,確保電子器件的性能和可靠性,。在珠寶行業(yè),可鑒別寶石的真?zhèn)魏推焚|(zhì),,通過(guò)觀察寶石內(nèi)部的包裹體,、生長(zhǎng)紋等微觀特征,判斷其產(chǎn)地和價(jià)值,,每個(gè)行業(yè)都根據(jù)自身需求,,利用金相顯微鏡解決特定的材料問(wèn)題。定期清潔鏡頭,,保證金相顯微鏡的成像清晰度,。

在材料性能優(yōu)化方面,3D 成像技術(shù)發(fā)揮著關(guān)鍵作用,。在金屬材料的熱處理工藝研究中,,通過(guò)觀察熱處理前后材料微觀結(jié)構(gòu)的三維變化,如晶粒的長(zhǎng)大,、再結(jié)晶情況以及相的轉(zhuǎn)變等,,能夠優(yōu)化熱處理的溫度、時(shí)間等參數(shù),,提高金屬材料的強(qiáng)度,、韌性等性能。在陶瓷材料研發(fā)中,,利用 3D 成像技術(shù)分析陶瓷內(nèi)部的氣孔分布,、晶界狀態(tài)等微觀結(jié)構(gòu),通過(guò)調(diào)整配方和制備工藝,,減少氣孔數(shù)量,,優(yōu)化晶界結(jié)構(gòu),從而提高陶瓷材料的硬度,、耐磨性等性能,。在新型材料研發(fā)中,為材料科學(xué)家提供微觀結(jié)構(gòu)層面的依據(jù),,推動(dòng)材料性能不斷優(yōu)化升級(jí),。隨著技術(shù)發(fā)展,,金相顯微鏡將具備更強(qiáng)大的微觀分析功能。江蘇PCB行業(yè)金相顯微鏡斷層分析

其景深控制技術(shù),,使金相顯微鏡能清晰展示多層微觀結(jié)構(gòu),。江蘇PCB行業(yè)金相顯微鏡斷層分析

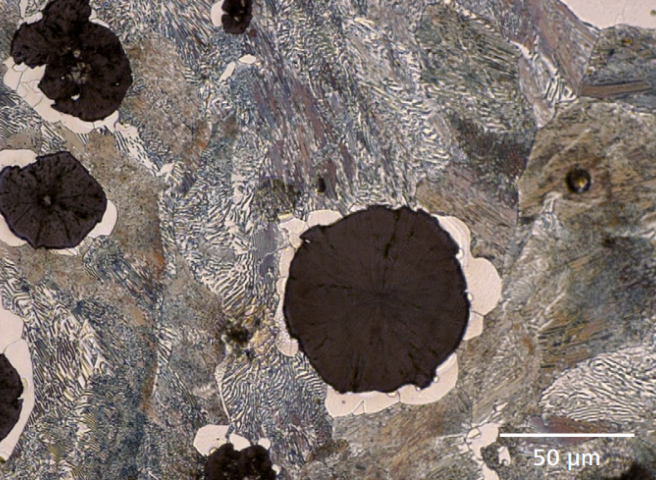

3D 成像技術(shù)賦予金相顯微鏡強(qiáng)大的微觀結(jié)構(gòu)測(cè)量功能。借助專(zhuān)業(yè)的測(cè)量軟件,,能夠?qū)Σ牧蟽?nèi)部微觀結(jié)構(gòu)的各項(xiàng)參數(shù)進(jìn)行精確測(cè)量,。對(duì)于晶粒,可以測(cè)量其三維體積,、表面積,、平均直徑等參數(shù),通過(guò)這些數(shù)據(jù),,能夠準(zhǔn)確評(píng)估晶粒的大小和生長(zhǎng)狀態(tài),。在檢測(cè)材料內(nèi)部的缺陷,如裂紋,、孔洞時(shí),,可測(cè)量裂紋的長(zhǎng)度、深度,、寬度以及孔洞的直徑、體積等,,為評(píng)估缺陷對(duì)材料性能的影響程度提供量化依據(jù),。還能對(duì)不同相之間的界面面積、相的體積占比等進(jìn)行測(cè)量,,這些測(cè)量數(shù)據(jù)對(duì)于材料性能的分析和預(yù)測(cè)具有重要意義,。江蘇PCB行業(yè)金相顯微鏡斷層分析

- 無(wú)錫國(guó)產(chǎn)掃描電子顯微鏡哪家好 2025-04-28

- Sigma掃描電子顯微鏡EDS能譜分析 2025-04-28

- 浙江Sigma掃描電子顯微鏡應(yīng)用 2025-04-28

- 安徽工業(yè)用3D數(shù)碼顯微鏡測(cè)高 2025-04-28

- 常州錫須檢測(cè)掃描電子顯微鏡 2025-04-28

- 蕪湖錫須檢測(cè)掃描電子顯微鏡用途 2025-04-28

- 蘇州高能工業(yè)CT售價(jià) 2025-04-28

- 安徽X射線顯微鏡工業(yè)CT保養(yǎng) 2025-04-28

- 無(wú)錫測(cè)IMC層掃描電子顯微鏡EDS能譜分析 2025-04-27

- 蕪湖肖特基掃描電子顯微鏡銅柱 2025-04-27

- 北京可程式淋雨試驗(yàn)房采購(gòu) 2025-04-28

- 江西不銹鋼防爆污水流量計(jì)安裝規(guī)范 2025-04-28

- 西藏進(jìn)口拉繩位移傳感器品牌 2025-04-28

- 新加坡MIRI TL 12時(shí)差培養(yǎng)箱內(nèi)置Time-lapse拍照系統(tǒng) 2025-04-28

- 新吳區(qū)特殊柴油流量計(jì)調(diào)試 2025-04-28

- 智能化顯微CT推薦咨詢(xún) 2025-04-28

- 山西SRM型管狀電加熱器 2025-04-28

- 吉林對(duì)比流量氣密檢漏儀泄漏設(shè)備廠家 2025-04-28

- 寧夏自?xún)羰綗o(wú)管通風(fēng)柜價(jià)格 2025-04-28

- 廣東旋轉(zhuǎn)氣缸電話(huà) 2025-04-28