佛山光學儀器制造失效分析降低質(zhì)量成本

在質(zhì)量管理領(lǐng)域,,潛在失效模式及后果分析被視為一項不可或缺的工具,,它不僅關(guān)注產(chǎn)品本身的失效,還深入到制造過程,、供應鏈管理乃至用戶的使用環(huán)境,。通過細致入微的分析,,F(xiàn)MEA能夠揭示那些看似微不足道但可能影響全局的細節(jié)問題,比如材料選擇不當,、工藝參數(shù)設置錯誤或是環(huán)境因素干擾等,。這種全方面而深入的審視,促使企業(yè)建立起一套完善的風險管理體系,,能夠在問題發(fā)生前進行預警,,并快速響應,減少因故障導致的停機時間,、生產(chǎn)延誤和安全事故,。FMEA還促進了團隊間的溝通與協(xié)作,增強了員工的質(zhì)量意識和問題解決能力,,為企業(yè)的持續(xù)改進和可持續(xù)發(fā)展奠定了堅實的基礎(chǔ),。FMEA強調(diào)從源頭消除或降低風險。佛山光學儀器制造失效分析降低質(zhì)量成本

在產(chǎn)品開發(fā)與制造過程中,,F(xiàn)MEA(失效模式與影響分析)作為一種系統(tǒng)化,、前瞻性的方法,為識別和解決潛在問題提供了強有力的方案,。通過細致分析產(chǎn)品設計,、制造過程以及服務環(huán)節(jié)的每一個步驟,F(xiàn)MEA能夠預先揭示可能的失效模式,,評估其對系統(tǒng)性能,、安全性及成本的影響程度,并據(jù)此制定有效的預防措施和糾正方案,。這一方法不僅幫助企業(yè)降低產(chǎn)品故障率,,提升產(chǎn)品質(zhì)量,還能優(yōu)化生產(chǎn)流程,,減少不必要的成本浪費,。例如,在汽車制造業(yè)中,,對零部件進行FMEA分析,可以及時發(fā)現(xiàn)并改進設計缺陷,,確保車輛在極端條件下的可靠性和安全性,,為消費者提供更加安心的駕駛體驗,。福建增材制造裝備制造失效分析零缺陷管理FMEA助力企業(yè)提升管理水平。

在復雜系統(tǒng)的開發(fā)與維護中,,失效模式和影響分析扮演著至關(guān)重要的角色,。通過詳細分析系統(tǒng)中每個組件或流程的潛在失效模式,F(xiàn)MEA能夠幫助項目團隊深入理解系統(tǒng)行為的邊界條件和異常狀態(tài),。這種深入分析不僅限于硬件組件,,還涵蓋了軟件邏輯、人機交互界面以及外部環(huán)境因素等多維度,。一旦識別出關(guān)鍵失效模式,,團隊可以進一步探討其根本原因,利用統(tǒng)計工具和歷史數(shù)據(jù)量化風險等級,,制定針對性的風險控制措施,,如設計冗余系統(tǒng)、優(yōu)化操作流程或加強監(jiān)控與檢測,。FMEA還是一個動態(tài)過程,,隨著系統(tǒng)的發(fā)展和完善,需要定期復審和調(diào)整,,確保風險管理的有效性和適應性,,持續(xù)提升系統(tǒng)的整體性能和安全性。

FMEA三步法是一種普遍應用于產(chǎn)品設計,、制造過程及服務中的風險分析方法,,它通過系統(tǒng)地識別、評估和預防潛在失效模式,,確保產(chǎn)品從概念到量產(chǎn)的每一步都盡可能減少故障發(fā)生的可能性,。這一方法首先強調(diào)設計FMEA(Design FMEA),在這一階段,,團隊需從產(chǎn)品或系統(tǒng)的基本設計出發(fā),,詳細列出所有可能的失效模式,評估其對功能,、性能及用戶安全的影響程度,,并依據(jù)風險優(yōu)先數(shù)(RPN)來排序,從而確定哪些失效模式需要優(yōu)先采取預防措施,。接著進入過程FMEA(Process FMEA),,這一步聚焦于制造或裝配流程,分析每個環(huán)節(jié)可能發(fā)生的錯誤及其對產(chǎn)品質(zhì)量的影響,,同樣利用RPN來識別高風險區(qū)域,,制定控制計劃以減少變異和缺陷。系統(tǒng)FMEA(System FMEA)則從更宏觀的角度審視整個系統(tǒng)或產(chǎn)品族,考慮各組件間的相互作用及系統(tǒng)級失效的可能性,,確保整個系統(tǒng)設計的穩(wěn)健性和可靠性,。通過這三步的連續(xù)應用,F(xiàn)MEA不僅幫助團隊前瞻性地識別并解決潛在問題,,還促進了持續(xù)改進的文化,,確保產(chǎn)品的高質(zhì)量和客戶滿意度。風險評估中,,F(xiàn)MEA提供量化依據(jù),。

失效模式及影響分析(FMEA)是一種系統(tǒng)化的方法,普遍應用于產(chǎn)品設計,、制造過程和服務流程中,,旨在識別潛在的失效模式,評估其對系統(tǒng)性能的影響程度,,并據(jù)此制定預防措施和改進方案,。這一方法通過團隊合作,將工程知識與實際經(jīng)驗相結(jié)合,,從產(chǎn)品設計初期就開始全方面審視每一個可能導致失效的環(huán)節(jié),。它不僅關(guān)注產(chǎn)品本身的物理故障,還深入分析操作過程中的人為錯誤,、環(huán)境因素以及供應鏈中的薄弱環(huán)節(jié),。通過量化評估失效模式的嚴重度、發(fā)生頻度和探測度,,F(xiàn)MEA能夠幫助企業(yè)優(yōu)先排序風險,,集中資源解決關(guān)鍵的問題,從而在成本效益好的前提下,,明顯提升產(chǎn)品的可靠性和安全性,,減少后期維修成本和客戶投訴,增強市場競爭力,。FMEA助力企業(yè)實現(xiàn)可持續(xù)發(fā)展,。深圳自動化流水線設計與制造失效分析零缺陷管理

FMEA助力企業(yè)實現(xiàn)風險可控、預防為主,。佛山光學儀器制造失效分析降低質(zhì)量成本

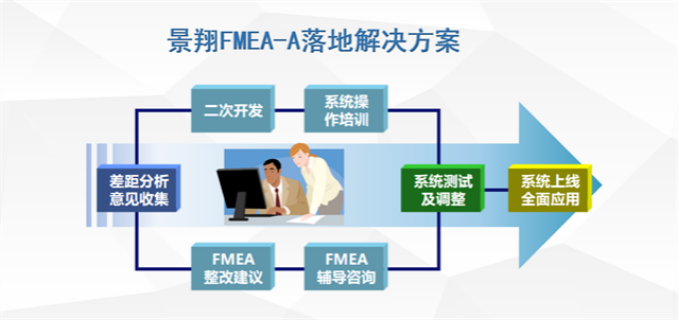

FMEA咨詢作為一種先進的質(zhì)量管理工具,,在現(xiàn)代制造業(yè)中扮演著至關(guān)重要的角色。它通過系統(tǒng)地分析和識別產(chǎn)品設計或生產(chǎn)過程中的潛在失效模式及其影響,,幫助企業(yè)提前采取預防措施,,從而明顯降低產(chǎn)品故障率和生產(chǎn)成本。在進行FMEA咨詢時,,專業(yè)顧問會引導團隊運用失效模式與影響分析(FMEA)的方法,,逐步梳理每一個可能的失效點,,評估其發(fā)生的概率、探測度以及可能導致的后果嚴重程度,。這一過程不僅增強了團隊對產(chǎn)品或流程的全方面理解,,還促進了跨部門之間的溝通與合作,,確保改進措施的有效實施,。通過FMEA咨詢,企業(yè)能夠建立起一套持續(xù)改進的文化,,不斷提升產(chǎn)品質(zhì)量和客戶滿意度,,從而在激烈的市場競爭中占據(jù)有利地位。佛山光學儀器制造失效分析降低質(zhì)量成本

- 廣東家用通風電器制造失效分析降低質(zhì)量成本 2025-06-11

- 無錫散裝材料失效分析 2025-06-11

- 柳州運輸車及其零部件制造失效分析不良率降低 2025-06-11

- 浙江專業(yè)設備制造失效分析 2025-06-11

- 汕頭照明器具制造失效分析零缺陷管理 2025-06-11

- ??诳纱┐髦悄茉O備制造失效分析 2025-06-11

- 南昌家用美容保健護理電器制造失效分析零缺陷管理 2025-06-11

- 桂林工作檢查數(shù)字化 2025-06-10

- 上海影視器材制造失效分析 2025-06-10

- 江西鐘表與計時儀器制造失效分析不良率降低 2025-06-10

- 江蘇信息化品牌推廣電話多少 2025-06-12

- 普陀區(qū)哪里進出口資質(zhì)辦理 2025-06-12

- 上海動力鋰電池新能源儲存 2025-06-12

- 寧波什么企業(yè)互聯(lián)網(wǎng)預警監(jiān)測服務可靠 2025-06-12

- 河南外包驗房要求 2025-06-12

- 上海外包攝影擴印服務怎么樣 2025-06-12

- 南京產(chǎn)品包裝設計品牌策劃 2025-06-12

- 福建輪胎E57證書 2025-06-12

- 上海紅娘婚介所電話多少 2025-06-12

- 虎丘區(qū)哪里高新企業(yè)認證大概價格 2025-06-12