珠海潛在失效模式后果分析

過程失效模式的分析是一個動態(tài)且持續(xù)的過程,,它貫穿于產(chǎn)品的全生命周期。隨著生產(chǎn)技術(shù)的進(jìn)步,、原材料供應(yīng)商的更迭或客戶需求的變化,,原有的失效模式可能減弱,而新的失效風(fēng)險可能涌現(xiàn),。因此,,定期復(fù)審PFMEA文件,結(jié)合生產(chǎn)現(xiàn)場的實(shí)時數(shù)據(jù)反饋,,對于維持產(chǎn)品質(zhì)量的穩(wěn)定性和持續(xù)改進(jìn)至關(guān)重要,。跨部門協(xié)作在PFMEA的執(zhí)行中扮演著重要角色,,工程,、生產(chǎn),、質(zhì)量等部門需緊密合作,,共同識別問題,、分析原因并尋求解決方案。這種跨職能團(tuán)隊(duì)的協(xié)同努力,,有助于構(gòu)建一個全方面的質(zhì)量防護(hù)網(wǎng),,有效預(yù)防過程失效,提升整體運(yùn)營效率,,從而在激烈的市場競爭中保持先進(jìn)地位,。FMEA分析促進(jìn)產(chǎn)品標(biāo)準(zhǔn)化,提高效率,。珠海潛在失效模式后果分析

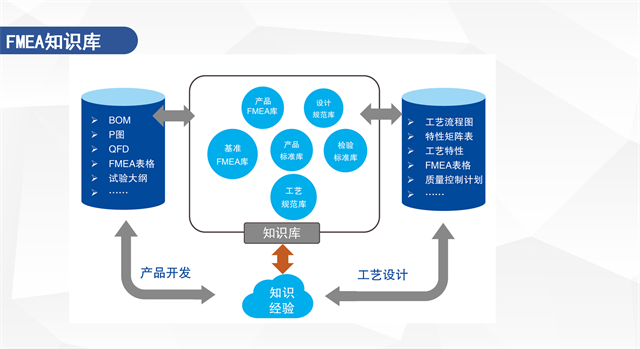

FMEA(失效模式與效應(yīng)分析)是一種系統(tǒng)化,、前瞻性的分析方法,其重要在于識別,、評估和預(yù)防產(chǎn)品或過程中潛在的失效模式,。在進(jìn)行FMEA時,團(tuán)隊(duì)會深入分析產(chǎn)品或過程的每一個環(huán)節(jié),,從設(shè)計(jì)到制造,,再到服務(wù),不遺漏任何可能導(dǎo)致功能失效或性能降低的因素,。這種分析不僅限于硬件產(chǎn)品,,同樣適用于軟件、服務(wù)流程甚至管理系統(tǒng),。通過FMEA,,企業(yè)能夠提前發(fā)現(xiàn)潛在的失效模式,比如零部件的過度磨損,、材料的不兼容,、設(shè)計(jì)的缺陷或是操作過程中的誤判等,從而制定相應(yīng)的預(yù)防措施和改進(jìn)方案,。這不僅有助于提升產(chǎn)品的質(zhì)量和可靠性,,還能有效降低生產(chǎn)成本和后期維護(hù)費(fèi)用,增強(qiáng)客戶滿意度和品牌忠誠度,。因此,,F(xiàn)MEA被視為質(zhì)量管理和風(fēng)險管理中的一項(xiàng)重要工具,普遍應(yīng)用于汽車,、航空,、醫(yī)療、電子等多個行業(yè),。珠海潛在失效模式后果分析引入FMEA,,企業(yè)創(chuàng)新能力得到加強(qiáng),。

在初步推測的基礎(chǔ)上,失效分析進(jìn)一步深入到失效機(jī)理的研究,。這包括失效樣品的解剖分析,,通過物理或化學(xué)手段,如切片,、溶解等,,深入產(chǎn)品內(nèi)部,觀察失效部位的微觀結(jié)構(gòu)變化,,尋找導(dǎo)致失效的直接證據(jù),。同時,進(jìn)行理化性能測試,,如硬度測試,、成分分析等,評估失效部件的材料性能是否滿足設(shè)計(jì)要求,。實(shí)驗(yàn)室模擬試驗(yàn)也是關(guān)鍵一環(huán),,通過重現(xiàn)失效條件,觀察產(chǎn)品的反應(yīng),,驗(yàn)證初步推測的準(zhǔn)確性,。綜合所有分析數(shù)據(jù),運(yùn)用科學(xué)的方法,,如統(tǒng)計(jì)分析,、故障樹分析等,確定失效的根本原因,,并提出改進(jìn)措施,。這一步驟不僅要求嚴(yán)謹(jǐn)?shù)臄?shù)據(jù)分析能力,還需要跨部門的溝通與協(xié)作,,確保改進(jìn)措施的有效實(shí)施,,防止類似失效的再次發(fā)生。

FMEA表格的應(yīng)用不僅限于產(chǎn)品設(shè)計(jì)階段,,它也貫穿于整個產(chǎn)品生命周期,,包括生產(chǎn)準(zhǔn)備、過程控制和持續(xù)改進(jìn)等環(huán)節(jié),。在生產(chǎn)準(zhǔn)備階段,,通過FMEA表格可以識別出生產(chǎn)線上的潛在問題點(diǎn),提前做好預(yù)防措施,,如優(yōu)化工藝參數(shù),、增加檢測設(shè)備或改進(jìn)工裝夾具等,以減少生產(chǎn)過程中的質(zhì)量波動,。在過程控制階段,,F(xiàn)MEA表格作為監(jiān)控和評估工具,,能夠及時發(fā)現(xiàn)和糾正過程中的偏差,防止不良品流入下一道工序,。定期的FMEA回顧和更新,,有助于團(tuán)隊(duì)持續(xù)挖掘潛在的改進(jìn)機(jī)會,推動產(chǎn)品和過程的不斷優(yōu)化,。通過充分利用FMEA表格,,企業(yè)能夠建立起一套科學(xué)的風(fēng)險管理體系,,確保產(chǎn)品質(zhì)量的持續(xù)改進(jìn)和穩(wěn)步提升,。FMEA為企業(yè)提供了一套完整的風(fēng)險防控體系。

在產(chǎn)品開發(fā)周期的早期階段引入潛在失效模式及后果分析(FMEA),,能夠明顯減少后期更改的成本和時間,。它促使設(shè)計(jì)師和工程師在設(shè)計(jì)之初就考慮到產(chǎn)品的整個生命周期,包括生產(chǎn),、組裝,、使用、維護(hù)及報廢等環(huán)節(jié),。通過FMEA,,團(tuán)隊(duì)可以識別出設(shè)計(jì)中的薄弱環(huán)節(jié),提前采取措施優(yōu)化結(jié)構(gòu),、材料或工藝流程,,從而避免后期出現(xiàn)嚴(yán)重的質(zhì)量問題或安全事故。FMEA還強(qiáng)調(diào)持續(xù)改進(jìn)的文化,,鼓勵團(tuán)隊(duì)不斷回顧和更新分析結(jié)果,,根據(jù)新的數(shù)據(jù)或經(jīng)驗(yàn)調(diào)整風(fēng)險等級和控制措施。這種前瞻性的風(fēng)險管理方法,,不僅提升了產(chǎn)品的可靠性和安全性,,還增強(qiáng)了客戶對品牌的信任和忠誠度。因此,,F(xiàn)MEA被視為實(shí)現(xiàn)高質(zhì)量產(chǎn)品設(shè)計(jì)和有效過程控制不可或缺的工具,。FMEA助力企業(yè)提升管理水平。江西物業(yè)FMEA軟件

在汽車制造中,,F(xiàn)MEA幫助預(yù)防質(zhì)量問題,,確保安全。珠海潛在失效模式后果分析

FMEA三步法是一種普遍應(yīng)用于產(chǎn)品設(shè)計(jì),、制造過程及服務(wù)中的風(fēng)險分析方法,,它通過系統(tǒng)地識別、評估和預(yù)防潛在失效模式,,確保產(chǎn)品從概念到量產(chǎn)的每一步都盡可能減少故障發(fā)生的可能性,。這一方法首先強(qiáng)調(diào)設(shè)計(jì)FMEA(Design FMEA),,在這一階段,團(tuán)隊(duì)需從產(chǎn)品或系統(tǒng)的基本設(shè)計(jì)出發(fā),,詳細(xì)列出所有可能的失效模式,,評估其對功能、性能及用戶安全的影響程度,,并依據(jù)風(fēng)險優(yōu)先數(shù)(RPN)來排序,,從而確定哪些失效模式需要優(yōu)先采取預(yù)防措施。接著進(jìn)入過程FMEA(Process FMEA),,這一步聚焦于制造或裝配流程,,分析每個環(huán)節(jié)可能發(fā)生的錯誤及其對產(chǎn)品質(zhì)量的影響,同樣利用RPN來識別高風(fēng)險區(qū)域,,制定控制計(jì)劃以減少變異和缺陷,。系統(tǒng)FMEA(System FMEA)則從更宏觀的角度審視整個系統(tǒng)或產(chǎn)品族,考慮各組件間的相互作用及系統(tǒng)級失效的可能性,,確保整個系統(tǒng)設(shè)計(jì)的穩(wěn)健性和可靠性,。通過這三步的連續(xù)應(yīng)用,F(xiàn)MEA不僅幫助團(tuán)隊(duì)前瞻性地識別并解決潛在問題,,還促進(jìn)了持續(xù)改進(jìn)的文化,,確保產(chǎn)品的高質(zhì)量和客戶滿意度。珠海潛在失效模式后果分析

- 產(chǎn)品失效模式分析服務(wù)方案價錢 2025-06-16

- 福州電器行業(yè)失效分析不良率降低 2025-06-16

- ??谲囕d設(shè)備制造失效分析降低質(zhì)量成本 2025-06-16

- 失效模式與影響分析怎么收費(fèi) 2025-06-16

- 安徽家用清潔衛(wèi)生電器制造失效分析零缺陷管理 2025-06-15

- 福建照明器具制造失效分析降低質(zhì)量成本 2025-06-15

- 汕頭殘疾人坐車制造失效分析 2025-06-15

- 珠海fmea潛在失效模式 2025-06-15

- 南京fmea潛在失效模式及后果分析 2025-06-15

- 山東家用清潔衛(wèi)生電器制造失效分析不良率降低 2025-06-15

- 洪山區(qū)市場企業(yè)管理咨詢服務(wù)電話 2025-06-16

- 蘇州什么公司可編程邏輯控制器比較可靠 2025-06-16

- 奉賢區(qū)標(biāo)準(zhǔn)活動策劃信息中心 2025-06-16

- 金山區(qū)企業(yè)管理咨詢商家 2025-06-16

- 廣州琶洲(廣交會展館)巖板會議論壇 2025-06-16

- 潮州驗(yàn)廠項(xiàng)目都有哪些 2025-06-16

- 四平哪家公司實(shí)木家具靠譜 2025-06-16

- 廣東巖板技術(shù)與產(chǎn)品展 2025-06-16

- 2025年6月18-21日華南國際拋光磚展覽會 2025-06-16

- 山東機(jī)動車產(chǎn)品質(zhì)量鑒定 2025-06-16