東莞洗發(fā)水灌裝上蓋旋蓋灌裝線

在食品,、醫(yī)藥等行業(yè),灌裝上蓋旋蓋設備的清潔與消毒工藝至關重要,。設備在每次使用后,,需進行全方面的清潔,,清理殘留的物料和污垢,。對于灌裝部分,,采用專門應用的清洗劑和清洗設備,,對灌裝泵,、管路,、灌裝頭等部件進行循環(huán)清洗,確保無物料殘留。對于旋蓋設備,,也要進行清潔,,防止瓶蓋碎屑和油污積累。在消毒方面,,根據產品的要求和行業(yè)標準,,采用合適的消毒方法,如高溫蒸汽消毒,、化學消毒劑消毒或紫外線消毒等,。在消毒過程中,要嚴格控制消毒時間,、溫度和消毒劑濃度,,確保消毒效果,同時避免對設備造成損壞,。消毒后,,需對設備進行檢測,確認無消毒劑殘留后方可再次使用,。灌裝上蓋旋蓋,,智能化設計,遠程監(jiān)控生產狀態(tài),,方便管理,。東莞洗發(fā)水灌裝上蓋旋蓋灌裝線

為確保灌裝上蓋旋蓋設備的安全、高效運行,,制定完善的操作規(guī)范必不可少,。操作人員在上崗前必須經過嚴格的培訓,熟悉設備的結構,、性能和操作流程。在操作過程中,,要嚴格按照設備的操作規(guī)程進行操作,,如開機前檢查設備各部件是否正常,確認無誤后方可開機,;關機時按照正確的順序依次關閉各部件,。在灌裝和旋蓋過程中,要密切關注設備的運行狀態(tài),,如發(fā)現異常及時停機處理,。同時,要嚴格遵守安全操作規(guī)程,,佩戴好個人防護用品,,如手套、護目鏡等,防止發(fā)生安全事故,。定期對操作規(guī)范進行評估和修訂,,確保其符合設備的實際運行情況和新的安全標準。高埗鎮(zhèn)洗護液灌裝上蓋旋蓋一體機旋蓋機,,可根據不同灌裝需求進行定制與升級,。

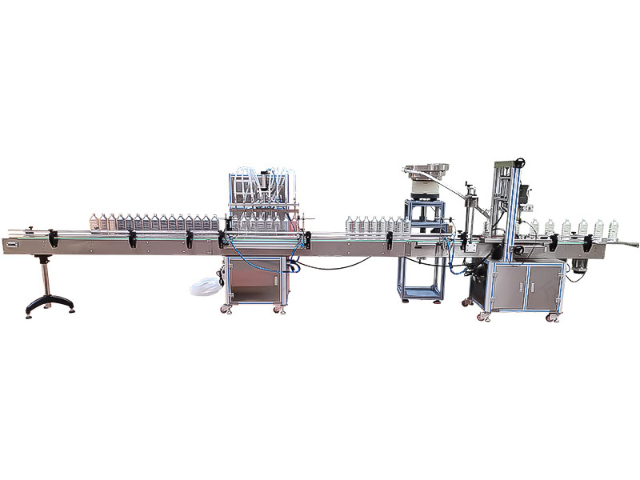

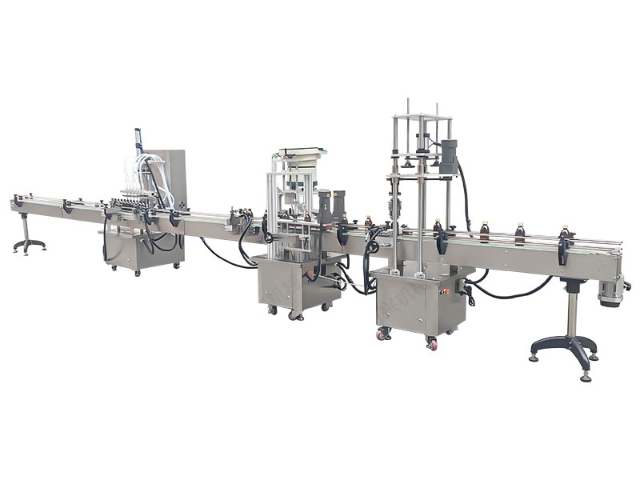

在現代化的生產線上,灌裝上蓋旋蓋的工作流程展現出高度的自動化與精密性,。以常見的瓶裝飲料生產為例,,空瓶首先由輸送帶有序地輸送至灌裝區(qū)域。高精度的灌裝設備依據預設的容量,,通過定量泵或流量計等裝置,,將飲料準確地注入瓶內,誤差控制在極小范圍,。灌裝完成后,,瓶子進入上蓋環(huán)節(jié),此時,,自動理蓋機將雜亂的瓶蓋整理排序,,并通過滑道將其準確地輸送至瓶口上方。隨后,,機械手臂或氣動裝置迅速抓取瓶蓋,,并將其穩(wěn)穩(wěn)地放置在瓶口處。緊接著,,旋蓋機開始運作,,旋蓋頭通過旋轉產生扭矩,將瓶蓋緊密地旋緊在瓶口,,確保密封良好,。整個過程一氣呵成,各個環(huán)節(jié)緊密配合,,極大地提高了生產效率,,保證了產品質量的穩(wěn)定性。

灌裝上蓋旋蓋設備在生產中具備眾多明顯優(yōu)勢,。其一,,高效性是其突出特點,自動化的操作流程使得每小時能夠完成數以千計甚至上萬件產品的灌裝上蓋旋蓋工作,,相較于人工操作,,極大地縮短了生產周期,提高了企業(yè)的產能,。其二,,精確度極高,,先進的灌裝系統能夠精確控制灌裝量,偏差極小,,避免了因灌裝量不一致導致的產品質量問題,。同時,旋蓋機對旋蓋扭矩的精確控制,,確保了每個瓶蓋的旋緊程度一致,,保證了產品的密封性和保質期。其三,,設備的穩(wěn)定性強,,采用優(yōu)良的材料和先進的制造工藝,關鍵部件經過嚴格的質量檢測,,減少了設備故障的發(fā)生頻率,,降低了維護成本,為企業(yè)的持續(xù)生產提供了有力保障,。灌裝上蓋旋蓋,,適合液體、膏體等多種產品灌裝,。

灌裝上蓋旋蓋自動化流水線還具備智能化運行和高效管理的特點,。整條流水線采用PLC控制,伺服電機計量,,具有精度高,、速度快、貼標準確,、噴碼清晰準確等優(yōu)點,。同時,流水線還配備了多個檢測點,,通過觸摸屏顯示工作狀態(tài),,實現智能化運行。這種智能化管理不僅提高了生產過程的可控性和可追溯性,,還降低了人工干預的成本和風險,。此外,流水線的維護和管理也變得更加簡單方便,,通過觸摸屏即可實現快速設置和調整,**提高了生產效率和設備利用率,。旋蓋機,,易于清潔與維護,符合GMP要求,。東莞顏料灌裝上蓋旋蓋鎖蓋線

旋蓋機,,采用精密傳動機構,,確保瓶蓋旋緊精度。東莞洗發(fā)水灌裝上蓋旋蓋灌裝線

灌裝上蓋旋蓋設備集成了多種先進關鍵技術,。在灌裝環(huán)節(jié),,容積式灌裝技術憑借其高精度的活塞泵,能夠依據設定的體積,,準確地將液體物料填充至容器內,。例如在高級化妝品精華液的灌裝中,通過精確控制活塞的行程,,可實現 ±0.01 毫升的灌裝精度,,確保每瓶產品的含量一致。在旋蓋方面,,電磁感應旋蓋技術應用多面,,它利用電磁感應原理,在旋蓋頭產生交變磁場,,使瓶蓋內的金屬片產生感應電流并發(fā)熱,,從而將瓶蓋與瓶口緊密地融合密封。這種技術不僅提高了旋蓋效率,,還保證了密封的可靠性,,在藥品包裝中,能有效防止藥品受潮變質,。東莞洗發(fā)水灌裝上蓋旋蓋灌裝線

- 東莞墨水灌裝上蓋旋蓋流水線 2025-04-30

- 高埗鎮(zhèn)碘伏液灌裝上蓋旋蓋生產流水線 2025-04-30

- 東莞泡泡水灌裝上蓋旋蓋定量灌裝 2025-04-30

- 鹽水灌裝上蓋旋蓋生產流水線 2025-04-30

- 廣東消毒水灌裝上蓋旋蓋壓蓋線 2025-04-30

- 廣東果汁灌裝上蓋旋蓋旋蓋線 2025-04-30

- 東莞鼻噴劑灌裝上蓋旋蓋軋蓋線 2025-04-30

- 化工液體灌裝上蓋旋蓋旋蓋線 2025-04-30

- 精華水灌裝上蓋旋蓋一體機 2025-04-30

- 飲料灌裝上蓋旋蓋封口線 2025-04-30

- 江門低溫離子氮化的操作方法 2025-04-30

- 鹽城1立方氮氣儲氣罐維修 2025-04-30

- 溫州油閥氣密性檢測設備利潤 2025-04-30

- 靜安區(qū)智能語音助手生產廠家 2025-04-30

- 福建人工智能系統集成服務常見問題 2025-04-30

- 黑龍江機器人點焊自動化生產線供應商 2025-04-30

- 寶山區(qū)煤氣報警系統廚房設備設計 2025-04-30

- 蘇州實驗凍干機品牌 2025-04-30

- 甘肅不銹鋼沖壓板 2025-04-30

- 黑龍江庫存沖壓件銷售廠 2025-04-30