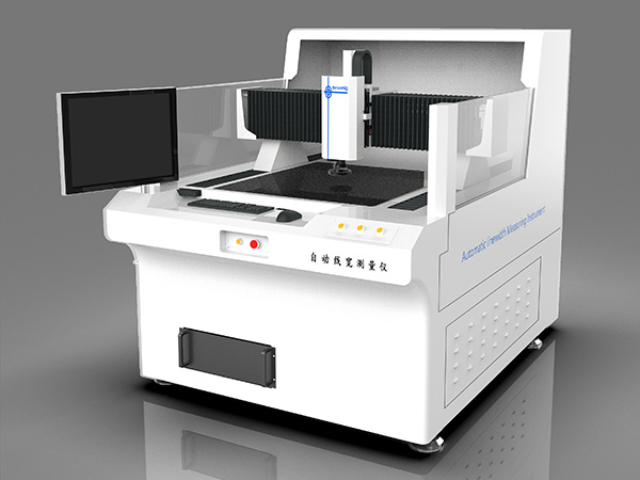

佛山精密軸類測量機/儀

【智能柔性檢測中樞】可以配備AI視覺引導的六軸機械手與無人小車,,與車間的MES系統(tǒng)連接,當零件加工完成后,,無人車移動到加工車床旁邊,,控制機械手抓取零件放進檢測位置,可在9秒內(nèi)自動完成直徑1-200mm軸件的抓取,、定位與測量,。云端工藝庫預存2000+軸型參數(shù)模板,新工件導入可需上傳CAD圖紙,,系統(tǒng)5分鐘自動生成檢測路徑,。支持汽車差速器軸的多品種混線生產(chǎn),,檢測模式切換時間從45分鐘降至40秒,,單臺設備日檢測量達3500件,人力成本節(jié)約75%,。通過IIoT平臺與ERP系統(tǒng)直連,,質(zhì)量數(shù)據(jù)實時看板更新,異常響應速度提升90%,。這款軸類測量機運用光學技術,,實現(xiàn)對軸類零件的非接觸式測量。佛山精密軸類測量機/儀

【異形軸多品種柔性檢測設備】模塊化臥式測軸儀支持3秒快速切換V型滾輪(兼容Φ2-150mm軸徑)與液壓卡盤(適配花鍵/多邊形軸),,光學鏡頭配合激光掃描模塊0.8秒獲取異形軸各段直徑(±0.3μm),、過渡圓弧半徑(±0.5μm)及整體同心度(≤0.6μm),很大提高工作效率與檢測精度,。某德系汽車零部件巨頭在混線生產(chǎn)中,,檢測換型時間從2小時縮至25秒,OEE提升至98.7%,年節(jié)省模具調(diào)試成本1500萬歐元,,支持電動車驅(qū)動軸的48小時急速交付佛山精密軸類測量機/儀軸類測量儀可對軸的表面粗糙度進行評估,,影響產(chǎn)品性能。

【3C電子軸超級工廠聯(lián)網(wǎng)尺寸檢測】光學軸類測量儀通過5G工業(yè)互聯(lián)網(wǎng)組網(wǎng),,48臺測軸儀構建分布式檢測網(wǎng)絡,,配合無人小車與機械手臂自動上下料,工廠后臺自動控制無人小車及機械手移動到檢測工位完成檢測,。每臺設備2秒完成Φ0.5-3mm數(shù)據(jù)線金屬軸的軸徑(±0.15μm),、插拔端同心度(≤0.2μm)、長度等(±0.3μm)檢測,。區(qū)塊鏈技術實現(xiàn)每秒3000件數(shù)據(jù)的加密存證,,某電子生產(chǎn)基地應用后,跨廠區(qū)質(zhì)量標準差從8μm降至0.5μm,,年度跨國客訴處理時效提升90%,,節(jié)省質(zhì)量成本500萬元,,。

【汽車傳動軸全流程智能檢測系統(tǒng)】源欣臥式光學測軸儀搭載2048像素線陣CMOS傳感器與AI動態(tài)補償算法,,在8秒內(nèi)完成汽車傳動軸外徑(±0.5μm)、總長(±1μm/m),、鍵槽對稱度(≤1.2μm)及法蘭同心度(±0.8μm)的全參數(shù)檢測,。針對車削車間油污環(huán)境,采用納米疏油鍍膜鏡頭與IP67防護艙體,,即便在切削液濃度達20%的惡劣工況下,,仍可保持±0.6μm測量穩(wěn)定性。某德系汽車零部件巨頭部署12臺設備后,,實現(xiàn)與68臺數(shù)控車床聯(lián)機檢測,,單線檢測效率達150件/小時,人工干預減少92%,,年度質(zhì)檢成本降低580萬元,,產(chǎn)品裝配合格率提升至99.998%軸類測量機可在高溫環(huán)境下對軸進行測量,適應性強,。

光學軸類測量儀與傳統(tǒng)測量工具的對比傳統(tǒng)的軸類零件測量工具,,如千分尺、卡尺等,,依賴人工操作和目視讀數(shù),,存在測量效率低、人為誤差大等問題,。與之相比,,光學軸類測量儀展現(xiàn)出優(yōu)勢,。在測量效率上,傳統(tǒng)工具測量單個軸類零件可能需要幾分鐘,,而光學軸類測量儀在全自動模式下,,可在幾秒內(nèi)完成一個零件的多項尺寸和形位公差測量,尤其適合大批量生產(chǎn)場景,。在測量精度方面,,傳統(tǒng)工具的精度受限于操作人員的經(jīng)驗和技術水平,而光學軸類測量儀憑借亞像素技術和精密的光學系統(tǒng),,能實現(xiàn)穩(wěn)定的高精度測量,。此外,傳統(tǒng)測量工具難以測量復雜形狀的軸類零件,,光學軸類測量儀則可通過軟件算法對不規(guī)則輪廓進行分析,,獲取準確數(shù)據(jù),極大提升了測量的靈活性和適應性,。軸類測量儀在新能源汽車電機軸測量中發(fā)揮關鍵作用,。汕尾臥式軸類測量機/儀廠家

軸類測量儀能適應不同材質(zhì)的軸類測量,應用范圍廣泛,。佛山精密軸類測量機/儀

光學軸類測量儀對軸類零件表面缺陷檢測的應用研究除了尺寸和形位公差測量,,光學軸類測量儀在軸類零件表面缺陷檢測方面也具有廣闊的應用前景。通過先進的圖像處理算法和機器學習技術,,測量儀能夠識別軸類零件表面的劃痕,、裂紋、凹坑等缺陷,。在檢測過程中,,測量儀對軸類零件表面進行高分辨率成像,利用圖像分析軟件對圖像進行處理和分析,,提取缺陷的特征信息,,如缺陷的位置、大小,、形狀等,。通過與標準圖像進行對比,,判斷零件表面是否存在缺陷以及缺陷的嚴重程度,。該技術的應用有助于企業(yè)及時發(fā)現(xiàn)軸類零件表面的潛在問題,避免因表面缺陷導致的產(chǎn)品質(zhì)量問題和安全隱患,,提高產(chǎn)品的可靠性和市場競爭力,。佛山精密軸類測量機/儀

- 江門2.5D影像測量儀哪家好 2025-06-25

- 惠州大行程大口徑一鍵測量機廠家 2025-06-25

- 東莞大口徑一鍵測量機哪家好 2025-06-25

- 惠州國產(chǎn)離子污染測量儀廠 2025-06-25

- 深圳快速軸類測量機/儀廠 2025-06-25

- 陽江大行程影像測量儀 2025-06-25

- 深圳2.5次元影像測量儀 2025-06-25

- 惠州大口徑一鍵測量機價格 2025-06-25

- 河源二次元影像測量儀哪家好 2025-06-25

- 惠州手動影像測量儀哪家好 2025-06-25

- 安徽現(xiàn)代智能控制系統(tǒng)服務熱線 2025-06-25

- 河北專業(yè)靜電除塵器改造優(yōu)缺點 2025-06-25

- 安徽龍門整線交鑰匙推薦 2025-06-25

- 海南起艇絞車直銷價格 2025-06-25

- 江蘇工件高速數(shù)控龍門銑方案 2025-06-25

- 上海環(huán)縫管管焊機操作 2025-06-25

- 金壇區(qū)哪里有支架板規(guī)格尺寸 2025-06-25

- 四川工業(yè)線纜卷盤廠家直供 2025-06-25

- 連云港螺栓達克羅采購 2025-06-25

- 開度控制電子膨脹閥品牌排行 2025-06-25