廣東鉛酸電池定制機器視覺檢測服務(wù)品牌

機器視覺系統(tǒng)是指用機器代替人眼進行各種測量和判斷,。機器視覺是工程科學(xué)領(lǐng)域中一個非常重要的研究領(lǐng)域,。它是一門涉及光學(xué)、機械,、計算機,、模式識別、圖像處理,、人工智能,、信號處理、光電集成等領(lǐng)域的綜合性學(xué)科,。其應(yīng)用范圍隨著工業(yè)自動化的發(fā)展而逐漸完善和普及,,其中母子圖像傳感器、CMOS和CCD攝像頭、DSP,、ARM嵌入式技術(shù),、圖像處理和模式識別的快速發(fā)展有力地推動了機器視覺的發(fā)展。機器視覺是一個復(fù)雜的系統(tǒng),。由于系統(tǒng)監(jiān)控的對象大多是運動對象,,因此系統(tǒng)與運動對象之間的動作匹配與協(xié)調(diào)就顯得尤為重要,這就對系統(tǒng)各部分的動作時間和處理速度提出了嚴(yán)格的要求,。定制機器視覺檢測服務(wù)可以應(yīng)用于農(nóng)業(yè)領(lǐng)域,,幫助農(nóng)民進行作物病蟲害檢測和管理。廣東鉛酸電池定制機器視覺檢測服務(wù)品牌

在產(chǎn)品質(zhì)量的管控過程中,,瑕疵檢測系統(tǒng)發(fā)揮著至關(guān)重要的作用,,它能夠有效減少人為因素對產(chǎn)品質(zhì)量的不利影響。人工檢測往往存在諸多局限性,,由于檢測人員的視力差異,、疲勞程度、注意力集中時間有限以及個人主觀判斷標(biāo)準(zhǔn)的不同等因素,,很容易導(dǎo)致檢測結(jié)果的不準(zhǔn)確和不穩(wěn)定,。而瑕疵檢測系統(tǒng)則憑借其高精度的傳感器、先進的圖像處理算法和智能的數(shù)據(jù)分析模塊,,能夠以客觀,、一致的標(biāo)準(zhǔn)對產(chǎn)品進行檢測。無論是微小的表面瑕疵還是復(fù)雜的內(nèi)部缺陷,,系統(tǒng)都能按照預(yù)設(shè)的精確參數(shù)進行識別和判斷,,不會因為情緒、疲勞等人為因素而出現(xiàn)偏差,。例如,,在電子元器件的生產(chǎn)中,人工檢測可能會因為長時間工作而遺漏一些細(xì)微的引腳瑕疵,,但瑕疵檢測系統(tǒng)可以持續(xù)、穩(wěn)定地對每一個元器件進行檢測,,確保只有符合質(zhì)量標(biāo)準(zhǔn)的產(chǎn)品才能進入下一道工序,,從而有效提高產(chǎn)品的合格率,保障產(chǎn)品質(zhì)量的穩(wěn)定性和可靠性,,為企業(yè)樹立良好的品牌形象奠定堅實基礎(chǔ),。廣東電池片陣列排布定制機器視覺檢測服務(wù)產(chǎn)品介紹該服務(wù)可以幫助交通管理部門提高交通效率和安全性。

某些細(xì)微的瑕疵,,甚至是微米級的,,人工是完全無法完成檢測的。在現(xiàn)代工業(yè)生產(chǎn)中,產(chǎn)品的精度要求越來越高,,一些微米級的瑕疵對于產(chǎn)品性能和質(zhì)量的影響不容小覷,。例如在半導(dǎo)體芯片制造過程中,芯片上的電路線寬可能只有幾微米甚至更小,,哪怕是極其微小的顆粒污染或者線路的微小瑕疵都可能導(dǎo)致芯片性能下降甚至報廢,。人工檢測在這種情況下顯得力不從心,人的肉眼分辨率有限,,即使借助普通顯微鏡,,也難以清晰地分辨出如此微小的瑕疵細(xì)節(jié)。而且人工檢測容易受到疲勞,、情緒等因素的影響,,無法保證長時間、高精度的檢測工作,。而先進的瑕疵檢測系統(tǒng)則能夠利用高分辨率的電子顯微鏡,、高精度的傳感器以及智能的圖像分析算法等技術(shù)手段,精準(zhǔn)地檢測出這些微米級的瑕疵,,確保產(chǎn)品質(zhì)量符合高標(biāo)準(zhǔn)要求,,這也是現(xiàn)代工業(yè)生產(chǎn)依賴自動化、智能化檢測技術(shù)的重要原因之一,。

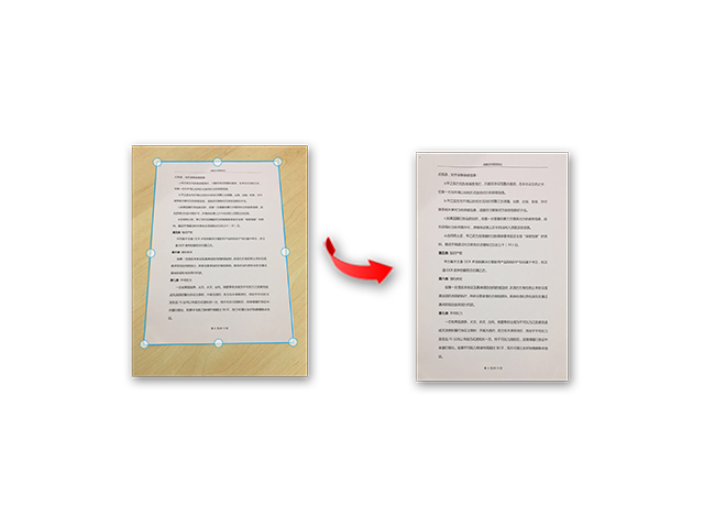

目前機器視覺檢測應(yīng)用非常普遍,,多用于替代人工檢測,在一些危險的工作環(huán)境中也常被替代人工作業(yè),,比較繁復(fù)的工作也會使用機器視覺來進行檢測,。在傳統(tǒng)的自動化生產(chǎn)中,金屬表面尺寸典型的方法是利用卡尺或千分尺在被測工件上針對某個參數(shù)進行多次測量后取平均值,。這些檢測設(shè)備或檢測手段測量精度低,、測量速度慢、測量數(shù)據(jù)無法及時處理,,因此無法滿足大規(guī)模自動化生產(chǎn)的需要,。南京熙岳智能科技給大家介紹一下金屬表面尺寸檢測的應(yīng)用實例。一,、圖像的獲取用于金屬邊緣尺寸的檢測,,系統(tǒng)采用高分辨率工業(yè)相機,可以快速獲取產(chǎn)品圖像,,通過圖像識別,、分析和計算,給出產(chǎn)品邊緣尺寸,,并輸出相應(yīng)檢測合格/不合格信號提示,,以便于設(shè)備對缺陷品的處理,。二、定位系統(tǒng)設(shè)計基于機器視覺圖像處理技術(shù)研發(fā)的金屬尺寸測量自動定位系統(tǒng),,具有高精度,、高速、多樣品化的特點,。系統(tǒng)主要模塊有:觸發(fā)模塊,、引導(dǎo)模塊。根據(jù)用戶需求,,由于需要檢測產(chǎn)品的長度,、寬度和厚度。而在一個工位下無法完成三個尺寸的檢測,,所以需要雙工位檢測才能完成檢測需求,,將樣品移動到檢測位,觸發(fā)相機并及時對視覺系統(tǒng)輸出檢測信號,,從而完成檢測功能,。定制機器視覺檢測服務(wù)可以應(yīng)用于教育領(lǐng)域,幫助教師進行學(xué)生行為分析和評估,。

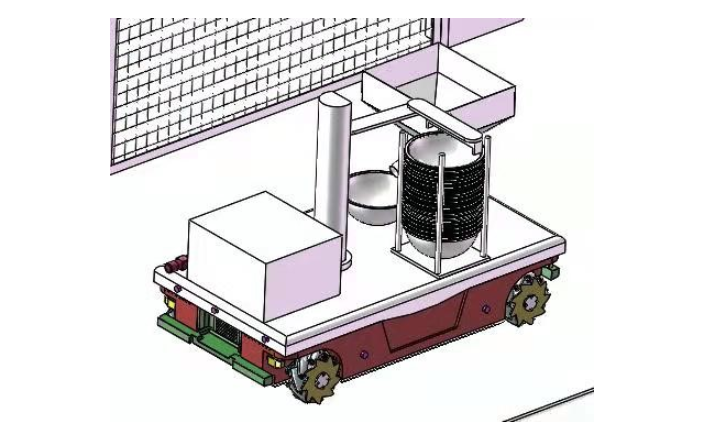

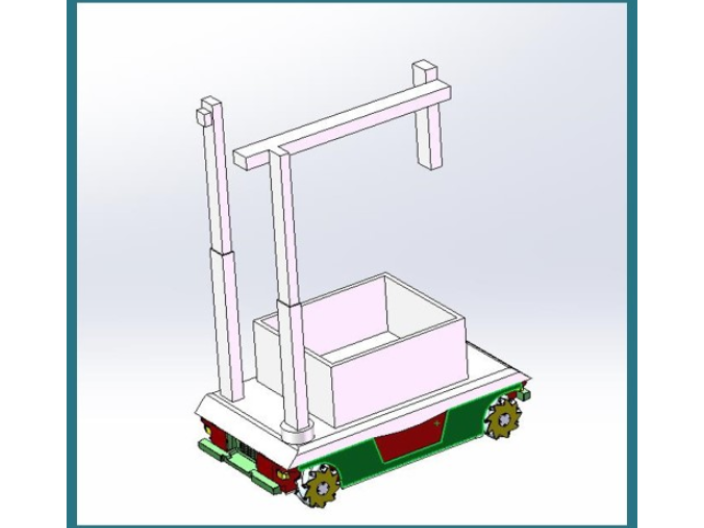

通常一套完整的視覺檢測系統(tǒng)由多個系統(tǒng)組成,,比如自動上下料,傳輸定位,,測量,,測控以及計算機處理中心。自動上下料系統(tǒng)是整個視覺檢測流程的起始環(huán)節(jié),,它負(fù)責(zé)將待檢測的產(chǎn)品自動搬運到檢測區(qū)域,,提高了檢測過程的自動化程度,減少了人工干預(yù),,同時確保了產(chǎn)品供應(yīng)的連續(xù)性和穩(wěn)定性,。傳輸定位系統(tǒng)則承擔(dān)著將產(chǎn)品準(zhǔn)確無誤地在各個檢測工位之間傳輸并精確定位的任務(wù),其精度直接影響到后續(xù)測量和檢測的準(zhǔn)確性,。測量系統(tǒng)是視覺檢測的重要部分之一,,它利用各種高精度的傳感器和測量儀器,如激光測距儀,、圖像測量儀等,,對產(chǎn)品的尺寸、形狀,、表面平整度等參數(shù)進行精確測量,獲取產(chǎn)品的關(guān)鍵數(shù)據(jù)信息,。測控系統(tǒng)主要負(fù)責(zé)對整個檢測過程中的各種參數(shù)和設(shè)備運行狀態(tài)進行監(jiān)控和調(diào)整,,確保檢測系統(tǒng)在穩(wěn)定,、可靠的狀態(tài)下運行。而計算機處理中心則像是整個視覺檢測系統(tǒng)的大腦,,它接收來自各個系統(tǒng)的數(shù)據(jù),,運用先進的圖像處理算法、數(shù)據(jù)分析模型等對數(shù)據(jù)進行處理和分析,,得出產(chǎn)品是否合格以及瑕疵的詳細(xì)信息,,并對整個檢測流程進行智能控制和優(yōu)化,各個系統(tǒng)相互協(xié)作,、相輔相成,,共同構(gòu)成了一套高效、精細(xì)的視覺檢測系統(tǒng),。定制機器視覺檢測服務(wù)該服務(wù)可以幫助企業(yè)減少入侵和其他安全威脅,。傳送帶跑偏定制機器視覺檢測服務(wù)售價

定制機器視覺檢測服務(wù)可以應(yīng)用于各種行業(yè),如制造業(yè),、零售業(yè),、醫(yī)療保健等。廣東鉛酸電池定制機器視覺檢測服務(wù)品牌

瑕疵檢測系統(tǒng)運用熱成像技術(shù)實現(xiàn)對產(chǎn)品表面的熱點檢測,。熱成像技術(shù)基于物體的熱輻射原理,,通過熱成像儀將產(chǎn)品表面的溫度分布轉(zhuǎn)化為可視化的熱圖像。在產(chǎn)品運行或加工過程中,,由于瑕疵部位的材質(zhì)特性,、結(jié)構(gòu)完整性或內(nèi)部電路故障等原因,可能會產(chǎn)生熱量異常聚集的熱點現(xiàn)象,。例如在電子電路板檢測中,,短路的電路元件會因為電流過大而發(fā)熱,在熱圖像中呈現(xiàn)出明顯的高溫亮點,;在機械部件中,,磨損嚴(yán)重的部位由于摩擦系數(shù)增大也會產(chǎn)生局部高溫。熱成像技術(shù)能夠快速,、非接觸地捕捉到這些熱點,,確定其位置和溫度范圍,從而判斷產(chǎn)品表面是否存在相關(guān)瑕疵,。這種檢測方式不僅高效快捷,,而且能夠在不影響產(chǎn)品正常運行的情況下進行檢測,對于保障產(chǎn)品的安全性和可靠性具有重要意義,,尤其適用于電力設(shè)備,、工業(yè)機械等產(chǎn)品的質(zhì)量監(jiān)控。廣東鉛酸電池定制機器視覺檢測服務(wù)品牌

- 天津榨菜包瑕疵檢測系統(tǒng)私人定做 2025-06-12

- 山東電池瑕疵檢測系統(tǒng)優(yōu)勢 2025-06-12

- 淮安篦冷機工況瑕疵檢測系統(tǒng)性能 2025-06-12

- 安徽智能瑕疵檢測系統(tǒng)技術(shù)參數(shù) 2025-06-12

- 南京木材瑕疵檢測系統(tǒng)價格 2025-06-12

- 廣東零件瑕疵檢測系統(tǒng)產(chǎn)品介紹 2025-06-12

- 電池片陣列排布瑕疵檢測系統(tǒng)按需定制 2025-06-12

- 安徽零件瑕疵檢測系統(tǒng)按需定制 2025-06-12

- 天津零件瑕疵檢測系統(tǒng)供應(yīng)商 2025-06-12

- 智能瑕疵檢測系統(tǒng)服務(wù)價格 2025-06-12

- 青島不銹鋼生活水箱多少錢 2025-06-12

- 貴州臺式蒸汽空氣混合滅菌價格 2025-06-12

- 鎮(zhèn)江保溫儲罐報價 2025-06-12

- 中國香港電機變速 2025-06-12

- 電腦屏幕vericode怎么讀 2025-06-12

- 遼寧智能柜體生產(chǎn)線批量定制 2025-06-12

- 淮安市撬裝式試壓控制系統(tǒng)貨源廠家 2025-06-12

- 阜寧附近哪里有道路普通貨物運輸 2025-06-12

- 無錫吸頂式空調(diào)電機多少錢一臺 2025-06-12

- 云南全屋定制自動化柜體生產(chǎn)線批量定制 2025-06-12