青島冷鐓加工源頭廠家

銅及銅合金也是冷鐓加工的 “??汀?。像 H62,、H65,、TU1 等材料,,因具備良好的導(dǎo)電性與導(dǎo)熱性,,在電子,、電氣,、水暖等領(lǐng)域的緊固件制造中備受青睞,。冷鐓加工塑造其形狀,,充分發(fā)揮材料特性,為相關(guān)行業(yè)產(chǎn)品的電氣性能與散熱性能提供可靠保障,。鋁及鋁合金在冷鐓加工中同樣大放異彩,。 等鋁合金材料,以其輕質(zhì),、良好導(dǎo)熱性的優(yōu)勢,,經(jīng)冷鐓工藝加工成航空、航天,、汽車等領(lǐng)域的緊固件,。在這些對(duì)重量敏感的行業(yè),冷鐓鋁合金緊固件既能滿足結(jié)構(gòu)強(qiáng)度要求,,又能有效減輕整體重量,,提升產(chǎn)品性能與能效。冷鐓加工的工藝可制造冷鐓端子,。青島冷鐓加工源頭廠家

冷鐓加工的標(biāo)準(zhǔn)化建設(shè):標(biāo)準(zhǔn)化建設(shè)是冷鐓加工行業(yè)規(guī)范發(fā)展的重要保障,。行業(yè)協(xié)會(huì)與企業(yè)共同制定冷鐓加工的相關(guān)標(biāo)準(zhǔn),涵蓋產(chǎn)品尺寸,、性能要求,、加工工藝等多個(gè)方面。標(biāo)準(zhǔn)化的實(shí)施,不僅方便企業(yè)間的交流與合作,,降低生產(chǎn)成本,,還提升產(chǎn)品質(zhì)量的穩(wěn)定性,增強(qiáng)行業(yè)的整體競爭力,,推動(dòng)冷鐓加工行業(yè)健康,、有序發(fā)展。冷鐓加工與智能制造的深度融合:智能制造為冷鐓加工帶來新的發(fā)展契機(jī),。通過引入工業(yè)互聯(lián)網(wǎng),、大數(shù)據(jù)、人工智能等技術(shù),,實(shí)現(xiàn)生產(chǎn)過程的智能化管控,。在生產(chǎn)線上,傳感器實(shí)時(shí)采集數(shù)據(jù),,通過大數(shù)據(jù)分析,,優(yōu)化生產(chǎn)工藝,預(yù)測設(shè)備故障,;利用人工智能算法,,實(shí)現(xiàn)生產(chǎn)計(jì)劃的智能排程。這種深度融合,,提升冷鐓加工的生產(chǎn)效率與管理水平,,推動(dòng)行業(yè)向化發(fā)展。青島冷鐓加工源頭廠家螺母冷鐓工藝的馬蹄印大小對(duì)后續(xù)工序的整形,、鐓球有直接影響,。

異形冷鐓加工在電子設(shè)備制造中的應(yīng)用:隨著電子設(shè)備向小型化、輕量化方向發(fā)展,,對(duì)異形冷鐓件的需求也越來越大,。在手機(jī)、平板電腦等電子設(shè)備中,,許多異形金屬零件,,如外殼、內(nèi)部連接件和散熱部件等,,采用冷鐓加工制造,。異形冷鐓加工能夠精確控制零件的尺寸和形狀,滿足電子設(shè)備對(duì)高精度,、高性能零件的要求,。同時(shí),通過優(yōu)化冷鐓工藝和模具設(shè)計(jì),,可提高生產(chǎn)效率,,降低成本,,滿足電子設(shè)備大規(guī)模生產(chǎn)的需求。異形冷鐓加工中的質(zhì)量檢測:異形冷鐓件的復(fù)雜形狀給質(zhì)量檢測帶來了挑戰(zhàn),。除了常規(guī)的尺寸精度,、表面質(zhì)量和力學(xué)性能檢測外,還需采用特殊的檢測方法,。例如,,利用三維激光掃描技術(shù)對(duì)異形件的整體形狀進(jìn)行檢測,與設(shè)計(jì)模型進(jìn)行對(duì)比,,精確測量零件的尺寸偏差,。對(duì)于一些內(nèi)部結(jié)構(gòu)復(fù)雜的異形件,可采用 X 射線探傷或超聲波檢測等無損檢測方法,,檢測零件內(nèi)部是否存在缺陷,。此外,建立完善的質(zhì)量追溯體系,,記錄加工過程中的各項(xiàng)參數(shù),以便在出現(xiàn)質(zhì)量問題時(shí)能夠迅速追溯原因,。

冷鐓加工的成本控制策略:在激烈的市場競爭中,,成本控制是冷鐓加工企業(yè)的核心競爭力。企業(yè)可從多個(gè)方面入手,,降低生產(chǎn)成本,。在原材料采購環(huán)節(jié),與供應(yīng)商建立長期穩(wěn)定的合作關(guān)系,,爭取更優(yōu)惠的價(jià)格,;在生產(chǎn)過程中,優(yōu)化工藝參數(shù),,提高生產(chǎn)效率,,降低廢品率;通過設(shè)備升級(jí),,提升設(shè)備自動(dòng)化水平,,減少人力成本。此外,,加強(qiáng)企業(yè)內(nèi)部管理,,降低運(yùn)營成本,提升企業(yè)的經(jīng)濟(jì)效益,。冷鐓加工中的溫度控制:在冷鐓加工過程中,,溫度對(duì)金屬的塑性變形與模具壽命影響。溫度過高,,會(huì)導(dǎo)致金屬過度軟化,,影響產(chǎn)品尺寸精度,,甚至引發(fā)模具燒傷;溫度過低,,金屬變形抗力增大,,增加設(shè)備負(fù)荷,易產(chǎn)生裂紋,。因此,,需通過冷卻系統(tǒng)控制加工溫度。在冷鐓度材料時(shí),,常采用循環(huán)水冷卻模具,,確保加工過程在適宜的溫度范圍內(nèi)進(jìn)行,保障產(chǎn)品質(zhì)量與模具壽命,。冷鐓加工的工藝中,,螺母冷鐓工藝包括切料、整形,、鐓球,、壓六方、沖孔等工位,。

異形冷鐓加工在汽車行業(yè)的應(yīng)用:汽車行業(yè)對(duì)異形冷鐓件的需求日益增長,。汽車發(fā)動(dòng)機(jī)、變速器和底盤等部件中,,許多異形零件采用冷鐓加工制造,。例如,發(fā)動(dòng)機(jī)的氣門挺桿,,通過異形冷鐓工藝可精確控制其形狀和尺寸,,提高零件的強(qiáng)度和耐磨性,確保發(fā)動(dòng)機(jī)的穩(wěn)定運(yùn)行,。底盤懸掛系統(tǒng)中的異形連接件,,經(jīng)過冷鐓加工后,不僅具有良好的機(jī)械性能,,還能實(shí)現(xiàn)輕量化設(shè)計(jì),,降低汽車的能耗。異形冷鐓加工在汽車行業(yè)的應(yīng)用,,有效提高了汽車零部件的生產(chǎn)效率和質(zhì)量,,降低了生產(chǎn)成本。異形冷鐓加工在航空航天領(lǐng)域的應(yīng)用:航空航天領(lǐng)域?qū)α悴考男阅芎唾|(zhì)量要求極高,,異形冷鐓加工憑借其高精度和優(yōu)異的機(jī)械性能,,在該領(lǐng)域得到廣泛應(yīng)用。飛機(jī)的機(jī)翼結(jié)構(gòu)件,、發(fā)動(dòng)機(jī)葉片等異形零件,,通過冷鐓加工可保留金屬的纖維組織,,提高零件的強(qiáng)度和疲勞壽命。此外,,異形冷鐓加工還能實(shí)現(xiàn)復(fù)雜形狀的一次性成型,,減少零件的加工工序和裝配工作量,提高生產(chǎn)效率,。在航空航天領(lǐng)域,,異形冷鐓加工技術(shù)的應(yīng)用,為飛機(jī)的輕量化設(shè)計(jì)和性能提升提供了有力支持,。冷鐓加工的材料供應(yīng)形式有冷拔盤料和冷拔棒料兩種,。蘇州非標(biāo)冷鐓加工生產(chǎn)廠家

冷鐓加工的工藝可制造長螺栓。青島冷鐓加工源頭廠家

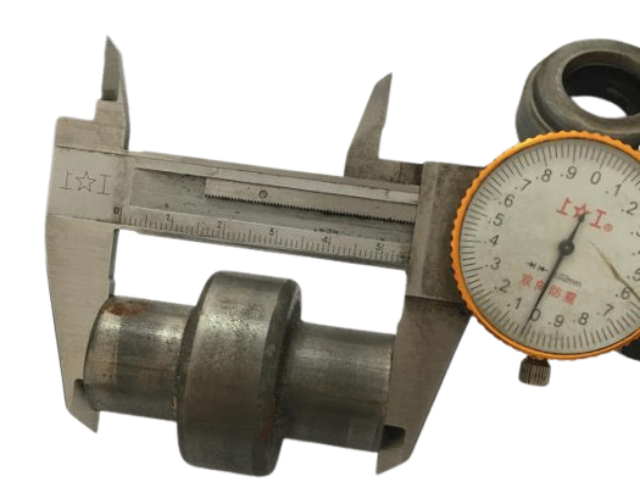

冷鐓加工對(duì)原材料有著嚴(yán)苛要求,。以鋼材為例,,為確保在冷鐓過程中金屬良好塑形,避免產(chǎn)生裂紋,,要求鋼材具備較高的塑性以及較低的硬度,,通常表面硬度需控制在 75 - 85HRB。同時(shí),,由于冷鐓產(chǎn)品多為標(biāo)準(zhǔn)件,,后續(xù)很少再進(jìn)行切削加工,所以原材料表面必須光滑平整,,杜絕劃傷、麻斑,、銹跡等瑕疵,,尺寸精度也得嚴(yán)格把控,以保障坯料體積無誤,,進(jìn)而保證產(chǎn)品質(zhì)量穩(wěn)定,。材料供應(yīng)形式直接關(guān)聯(lián)冷鐓加工流程。冷拔盤料直徑一般在 2 - 16mm,,每盤重量 100 - 2000kg,,適合加工小型零件,因其可連續(xù)送料,,能提升生產(chǎn)效率,。而當(dāng)直徑大于 16mm 時(shí),冷拔棒料成為主流供應(yīng)形式,,滿足大型冷鐓件對(duì)材料規(guī)格的需求,,不同的供應(yīng)形式依據(jù)產(chǎn)品尺寸與加工需求靈活選用,為冷鐓加工提供適配的材料基礎(chǔ),。青島冷鐓加工源頭廠家

溫州市南工五金制品有限公司匯集了大量的優(yōu)秀人才,,集企業(yè)奇思,,創(chuàng)經(jīng)濟(jì)奇跡,一群有夢想有朝氣的團(tuán)隊(duì)不斷在前進(jìn)的道路上開創(chuàng)新天地,,繪畫新藍(lán)圖,,在浙江省等地區(qū)的五金、工具中始終保持良好的信譽(yù),,信奉著“爭取每一個(gè)客戶不容易,,失去每一個(gè)用戶很簡單”的理念,市場是企業(yè)的方向,,質(zhì)量是企業(yè)的生命,,在公司有效方針的領(lǐng)導(dǎo)下,全體上下,,團(tuán)結(jié)一致,,共同進(jìn)退,**協(xié)力把各方面工作做得更好,,努力開創(chuàng)工作的新局面,,公司的新高度,未來溫州市南工五金制品供應(yīng)和您一起奔向更美好的未來,,即使現(xiàn)在有一點(diǎn)小小的成績,,也不足以驕傲,過去的種種都已成為昨日我們只有總結(jié)經(jīng)驗(yàn),,才能繼續(xù)上路,,讓我們一起點(diǎn)燃新的希望,放飛新的夢想,!

- 滾花螺母哪家好 2025-05-09

- 徐州六角螺母生產(chǎn)廠家 2025-05-09

- 山東非標(biāo)螺絲多少錢 2025-05-09

- 異形螺絲批發(fā) 2025-05-09

- 寧波開槽螺絲 2025-05-09

- 青島緊固件哪家好 2025-05-09

- 東莞雙頭螺絲價(jià)格 2025-05-09

- 上海雙頭螺絲報(bào)價(jià) 2025-05-09

- 濱州滾花螺母 2025-05-09

- 臨沂異形螺母多少錢 2025-05-09

- 廣西防腐鍍鋅鋼管批發(fā)價(jià) 2025-05-09

- 杭州發(fā)動(dòng)機(jī)冷藏車離合器 2025-05-09

- 觀瀾五金模具中走絲加工報(bào)價(jià) 2025-05-09

- 浙江液壓哈克槍HUCK2581 2025-05-09

- 上海防爆三防操作柱廠家 2025-05-09

- 湖州鋁合金壓鑄加工報(bào)價(jià) 2025-05-09

- 十堰蒸汽橡膠管 2025-05-09

- 安徽小型倉儲(chǔ)設(shè)備多少錢 2025-05-09

- 汕尾家具發(fā)條彈簧廠家價(jià)格 2025-05-09

- 滾花螺母哪家好 2025-05-09