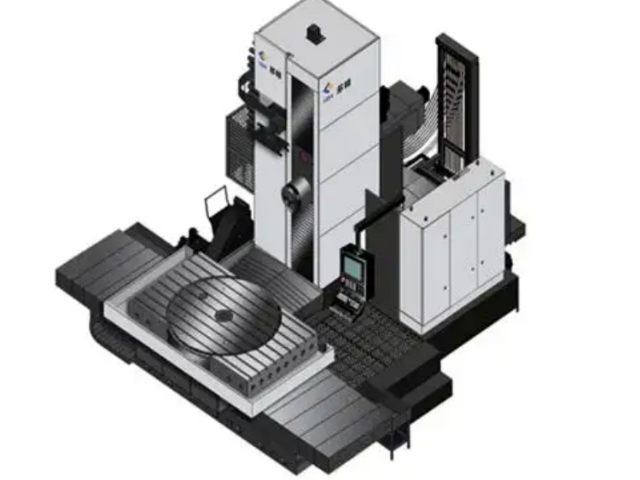

浙江國產臥式加工中心廠家報價

當臥式加工中心完成加工任務后,,操作人員應及時對機床進行清理和保養(yǎng),。首先,清理工作臺上的切屑和雜物,,使用工具將切屑清掃干凈,,并收集到指定的容器中,。清理機床的導軌、絲杠等部位的油污和切屑,,可使用干凈的抹布蘸取適量的清潔劑進行擦拭,,但要注意避免清潔劑進入機床的電氣系統(tǒng)或其他敏感部位。同時,,檢查刀具的磨損情況,,將使用過的刀具從主軸上卸下,并妥善保管或送去刃磨,、更換,。對于自動換刀系統(tǒng),清理刀庫中的切屑和雜物,,確保刀庫的轉動順暢和刀具換位準確,。在清理工作完成后,對機床進行必要的保養(yǎng)工作,,如根據(jù)機床的潤滑要求,,為各潤滑點加注適量的潤滑油或潤滑脂;檢查機床的冷卻系統(tǒng),,清理冷卻水箱和過濾器,,更換冷卻液等。臥式加工中心的刀具檢測系統(tǒng),,確保刀具的完整性與切削性能,。浙江國產臥式加工中心廠家報價

除了切削狀態(tài)外,,操作人員還需實時監(jiān)控機床的運行參數(shù)。密切關注各坐標軸的位置顯示,,確保機床按照預定的加工路徑運動,,無偏差或異常跳動。同時,,注意觀察主軸的轉速,、負載情況,主軸轉速應穩(wěn)定在設定值附近,,負載不應超過額定值,。如果主軸轉速波動過大或負載過高,可能會影響加工精度和主軸的使用壽命,,甚至引發(fā)主軸故障,。此外,還要監(jiān)控機床的進給系統(tǒng),,包括各坐標軸的進給速度是否正常,,有無爬行、抖動或突然加速,、減速等現(xiàn)象,。進給系統(tǒng)的異常可能導致加工表面質量下降,,出現(xiàn)振紋,、劃痕等缺陷。對于機床的液壓系統(tǒng),、冷卻系統(tǒng)等輔助系統(tǒng),,也要定期檢查其工作壓力、溫度,、流量等參數(shù)是否在正常范圍內,,確保這些輔助系統(tǒng)能夠正常運行,,為加工過程提供穩(wěn)定的支持,。自動化臥式加工中心零售價格先進的臥式加工中心采用新型刀具材料與涂層技術,提升加工性能,。

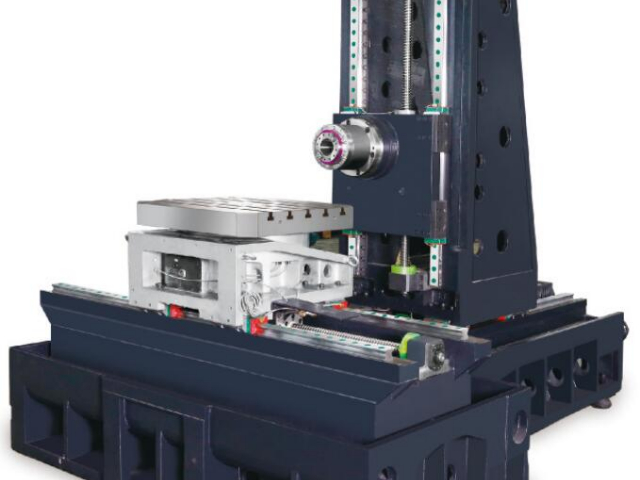

高精度的主軸系統(tǒng)

主軸是臥式加工中心的關鍵部件之一,,直接影響著加工精度和表面質量。臥式加工中心的主軸通常采用精密軸承支撐,,具備高轉速,、高扭矩和高精度的特點。先進的主軸技術,,如電主軸,、陶瓷軸承等的應用,,使得主軸能夠在高速運轉時保持較低的溫升和良好的回轉精度,滿足各種材料和復雜形狀零件的加工需求,。例如,,在航空航天領域加工鈦合金、鎳基合金等難切削材料時,,高扭矩的主軸能夠提供足夠的切削力,,確保加工的順利進行;而在模具制造行業(yè),,高轉速的主軸則有助于實現(xiàn)高精度的曲面加工,,提高模具的表面質量和加工效率。

在傳統(tǒng)機床加工過程中,,切屑的排出往往是一個棘手的問題,。尤其是在加工一些韌性材料或進行深孔加工時,切屑容易纏繞在刀具和工件上,,不僅會影響加工質量,,還可能損壞刀具和機床。臥式加工中心由于其主軸水平布置的結構特點,,切屑在重力作用下自然下落,,便于收集和排出。機床通常配備有專門的排屑裝置,,如鏈式排屑機,、螺旋排屑機等,這些排屑裝置能夠及時,、有效地將切屑從加工區(qū)域清理出去,,保持加工環(huán)境的清潔,避免切屑對加工過程的干擾,。良好的排屑性能使得臥式加工中心在加工過程中能夠保持穩(wěn)定的切削狀態(tài),,減少因切屑堆積導致的刀具磨損、工件表面劃傷等問題,,從而提高加工質量和可靠性,。例如,在汽車發(fā)動機缸體的加工中,,會產生大量的鐵屑,,臥式加工中心的排屑系統(tǒng)能夠確保鐵屑順利排出,保證加工過程的連續(xù)性和穩(wěn)定性,。臥式加工中心的定位精度取決于其精密的傳動機構與測量反饋元件,。

在運行加工程序之前,必須對程序進行認真檢查和驗證,。仔細核對程序中的加工路徑,、切削參數(shù)(如切削速度,、進給量、切削深度等)是否與加工工藝要求相符,。檢查程序中是否存在語法錯誤,、邏輯錯誤或遺漏的指令??梢酝ㄟ^數(shù)控系統(tǒng)的圖形模擬功能,,對加工過程進行可視化模擬,提前發(fā)現(xiàn)程序中可能存在的問題,,如刀具碰撞,、過切、欠切等,。同時,,還要檢查數(shù)控系統(tǒng)中的機床參數(shù)設置是否正確,包括坐標軸的行程限制,、原點位置,、絲杠螺距補償參數(shù)、反向間隙補償參數(shù)等,。這些參數(shù)的準確性直接影響加工精度,,如果參數(shù)設置錯誤,可能導致加工出的工件尺寸偏差過大甚至報廢,。高分辨率的臥式加工中心測量系統(tǒng),,精確反饋位置信息。高速臥式加工中心簡介

臥式加工中心作為現(xiàn)代制造的設備,,推動工業(yè)生產向高精度邁進,。浙江國產臥式加工中心廠家報價

臥式加工中心的雛形可以追溯到20世紀中葉,當時制造業(yè)正處于從傳統(tǒng)機床向數(shù)控技術轉型的初期,。隨著航空航天,、汽車等行業(yè)對復雜零部件加工精度和效率要求的不斷提高,傳統(tǒng)機床已難以滿足需求,。1952年,,美國麻省理工學院成功研制出首臺數(shù)控機床,這一開創(chuàng)性成果為加工中心的誕生奠定了基礎,。在隨后的二十多年里,,工程師們開始嘗試將多種加工功能集成到一臺機床中,并采用水平主軸布局以提高加工穩(wěn)定性,。早期的臥式加工中心結構相對簡單,主要側重于實現(xiàn)基本的銑削,、鏜削和鉆孔功能,。例如,,一些企業(yè)通過在傳統(tǒng)臥式鏜銑床的基礎上增加自動換刀裝置和數(shù)控系統(tǒng),初步構建了臥式加工中心的原型機,。這些原型機雖然在自動化程度和加工精度上較傳統(tǒng)機床有了一定提升,,但仍面臨著諸多技術挑戰(zhàn),如刀具庫容量有限,、換刀速度慢,、數(shù)控系統(tǒng)功能單一等。浙江國產臥式加工中心廠家報價

- 浙江大型立式加工中心廠家 2025-06-05

- 安徽可靠雕銑機哪家便宜 2025-06-05

- 江蘇定制雕銑機使用方法 2025-06-05

- 制造立式加工中心大概價格 2025-06-05

- 浙江精密雕銑機哪家好 2025-06-04

- 江蘇耐用立式加工中心檢修 2025-06-04

- 安徽精密數(shù)控車床優(yōu)勢 2025-06-04

- 江蘇國產雕銑機簡介 2025-06-04

- 江蘇精密臥式加工中心市場 2025-06-04

- 江蘇定制數(shù)控車床檢修 2025-06-04

- 無錫哪里可以購買珍珠棉發(fā)泡機 2025-06-05

- Empower嘉強焊接激光數(shù)控系統(tǒng)說明書 2025-06-05

- 焊錫檢測AOI在線返修臺 2025-06-05

- 慈溪附近哪里有變頻器維修找哪家 2025-06-05

- 河北使用防爆噴粉房 2025-06-05

- 安徽進口灌膠機 2025-06-05

- 北京進口變頻器維修維修電話 2025-06-05

- 浙江開利350開利冷藏車型號 2025-06-05

- 五家渠滾筒尾砂回收機多少錢 2025-06-05

- ASTEC濕法制砂高頻振動篩非標定制 2025-06-05