工業(yè)臥式加工中心電話

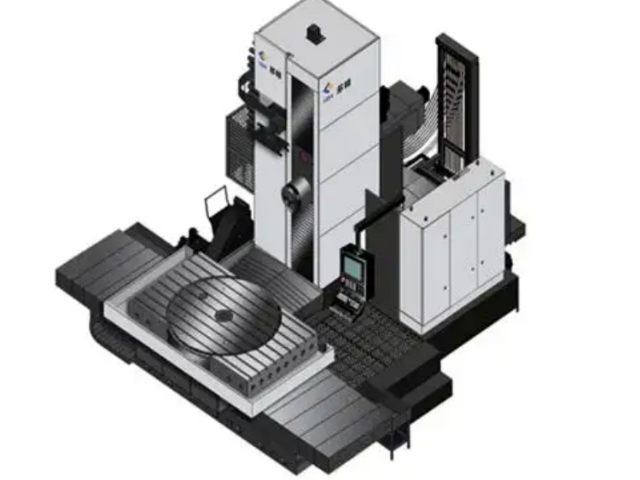

20世紀(jì)90年代以來,臥式加工中心進(jìn)入了成熟發(fā)展階段,,并呈現(xiàn)出多元化的發(fā)展趨勢(shì)。

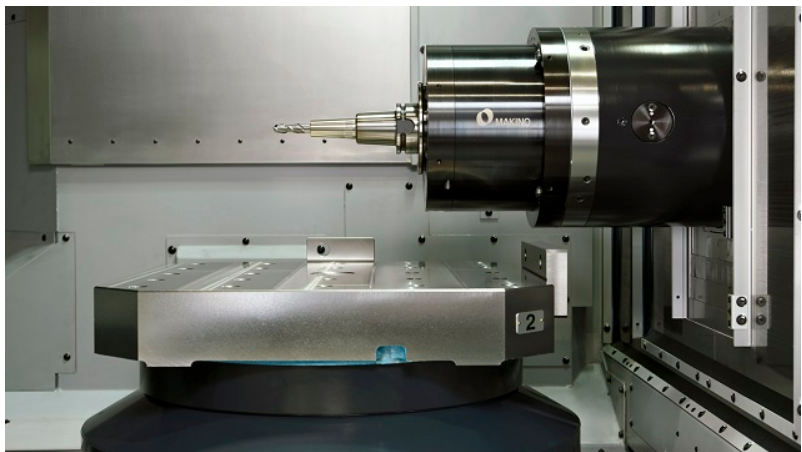

多軸聯(lián)動(dòng)技術(shù)的普及隨著五軸聯(lián)動(dòng)控制技術(shù)的日益成熟,,臥式加工中心的加工能力得到了進(jìn)一步拓展,。五軸聯(lián)動(dòng)使得機(jī)床能夠在空間內(nèi)實(shí)現(xiàn)更為復(fù)雜的刀具運(yùn)動(dòng)軌跡,可加工具有復(fù)雜形狀和特殊要求的零部件,,如航空發(fā)動(dòng)機(jī)葉片,、船用螺旋槳等。這極大的提高了產(chǎn)品的設(shè)計(jì)自由度和加工精度,,減少了后續(xù)的手工修整工作量,。同時(shí),一些企業(yè)還開始研發(fā)六軸甚至更多軸聯(lián)動(dòng)的臥式加工中心,,以滿足特定行業(yè)對(duì)超精密加工和極端復(fù)雜形狀加工的需求,。 排屑性能優(yōu)異,借助重力作用與高效排屑裝置,,能及時(shí)清理切屑,避免切屑纏繞對(duì)加工質(zhì)量和機(jī)床造成不良影響,。工業(yè)臥式加工中心電話

日常維護(hù)是保證臥式加工中心穩(wěn)定運(yùn)行的基礎(chǔ),,主要涵蓋以下幾個(gè)關(guān)鍵方面:

外觀清潔,保持機(jī)床外觀的清潔是日常維護(hù)的首要任務(wù),。加工過程中會(huì)產(chǎn)生切屑,、油污等污染物,如果不及時(shí)清理,,可能會(huì)進(jìn)入機(jī)床內(nèi)部,,影響設(shè)備的正常運(yùn)行。每天工作結(jié)束后,,應(yīng)使用干凈的抹布擦拭機(jī)床的工作臺(tái),、立柱、主軸箱等部位,,去除表面的切屑和油污,。同時(shí),對(duì)于機(jī)床的防護(hù)門,、導(dǎo)軌等部位,,也要進(jìn)行仔細(xì)清潔,確保無雜物堆積,。

導(dǎo)軌是臥式加工中心運(yùn)動(dòng)部件的支撐和導(dǎo)向結(jié)構(gòu),,良好的潤滑對(duì)于保證機(jī)床的運(yùn)動(dòng)精度和減少磨損至關(guān)重要,。操作人員應(yīng)定期檢查導(dǎo)軌潤滑油箱的油位,確保油量充足,。在機(jī)床運(yùn)行過程中,,注意觀察導(dǎo)軌潤滑系統(tǒng)的工作狀態(tài),如發(fā)現(xiàn)潤滑油供應(yīng)不暢或壓力異常,,應(yīng)及時(shí)停機(jī)檢查并排除故障,。此外,根據(jù)機(jī)床的使用頻率和工作環(huán)境,,定期更換導(dǎo)軌潤滑油,,一般每 3 - 6 個(gè)月更換一次。 江蘇精密臥式加工中心哪里有賣的先進(jìn)的臥式加工中心采用模塊化設(shè)計(jì),,便于維護(hù)與升級(jí)改造,。

傳統(tǒng)機(jī)床大多依賴人工操作,加工工序之間的轉(zhuǎn)換需要較長的輔助時(shí)間,,如手動(dòng)換刀,、調(diào)整工件位置等,這使得整體加工效率較低,。臥式加工中心則具有高度的自動(dòng)化程度,,配備了快速自動(dòng)換刀系統(tǒng)(ATC),刀庫容量較大,,可容納數(shù)十把甚至上百把刀具,,并且換刀速度極快,一般可在幾秒內(nèi)完成換刀操作,。這使得機(jī)床能夠在一次裝夾中連續(xù)完成多種不同工序的加工,,如銑削、鏜削,、鉆削,、攻絲等,極大的減少了加工過程中的輔助時(shí)間,。此外,,臥式加工中心的主軸轉(zhuǎn)速和進(jìn)給速度范圍較廣,能夠根據(jù)不同的加工材料和工藝要求靈活調(diào)整切削參數(shù),,實(shí)現(xiàn)高速,、大進(jìn)給量的切削加工。例如,,在加工鋁合金等易切削材料時(shí),,臥式加工中心可以采用高轉(zhuǎn)速、大進(jìn)給的加工策略,,快速去除大量材料,,顯著提高加工效率,。同時(shí),其先進(jìn)的數(shù)控系統(tǒng)還具備智能優(yōu)化功能,,能夠根據(jù)加工過程中的實(shí)時(shí)數(shù)據(jù)自動(dòng)調(diào)整切削參數(shù),,進(jìn)一步提高加工效率并延長刀具壽命。相比傳統(tǒng)機(jī)床,,臥式加工中心在加工效率方面可提高數(shù)倍甚至更高,,能夠有效滿足現(xiàn)代制造業(yè)大規(guī)模、高效率生產(chǎn)的需求,。

進(jìn)入 20 世紀(jì) 70 年代,,隨著電子技術(shù)、計(jì)算機(jī)技術(shù)和伺服控制技術(shù)的飛速發(fā)展,,臥式加工中心迎來了重要的技術(shù)突破期,。

高速主軸技術(shù)的興起,為了提高加工效率,,高速主軸技術(shù)成為研究熱點(diǎn),。通過采用新型軸承(如陶瓷軸承、磁懸浮軸承),、優(yōu)化主軸結(jié)構(gòu)設(shè)計(jì)以及先進(jìn)的冷卻潤滑技術(shù),,臥式加工中心的主軸轉(zhuǎn)速顯著提高。一些機(jī)型的主軸轉(zhuǎn)速突破了10000rpm,,甚至達(dá)到20000rpm以上,。高速主軸技術(shù)不僅縮短了切削時(shí)間,還改善了加工表面質(zhì)量,,使得臥式加工中心在精密模具制造、航空零部件加工等領(lǐng)域得到了更廣泛的應(yīng)用,。 精密的臥式加工中心在醫(yī)療器械制造中,,滿足精密零部件的加工需求。

隨著人工智能,、傳感器技術(shù)和網(wǎng)絡(luò)通信技術(shù)的發(fā)展,,智能化技術(shù)開始在臥式加工中心中得到廣泛應(yīng)用。智能數(shù)控系統(tǒng)能夠根據(jù)加工過程中的實(shí)時(shí)數(shù)據(jù)(如切削力,、振動(dòng),、溫度等)自動(dòng)調(diào)整切削參數(shù),實(shí)現(xiàn)加工過程的自適應(yīng)控制,。同時(shí),,通過在機(jī)床上安裝各種傳感器和監(jiān)測(cè)裝置,實(shí)現(xiàn)了對(duì)機(jī)床狀態(tài),、刀具磨損情況,、工件加工質(zhì)量等的實(shí)時(shí)監(jiān)測(cè)和故障診斷,。此外,智能化技術(shù)還使得臥式加工中心具備了遠(yuǎn)程監(jiān)控和操作功能,,操作人員可以通過網(wǎng)絡(luò)遠(yuǎn)程監(jiān)控機(jī)床的運(yùn)行狀態(tài),、上傳和下載加工程序,提高了生產(chǎn)管理的靈活性和便捷性,。在這一階段,,臥式加工中心的市場競爭也日益激烈。全球各大機(jī)床制造商紛紛加大研發(fā)投入,,推出具有各自特色的產(chǎn)品系列,。臥式加工中心高精度的定位和重復(fù)定位能力,使得加工出的零件尺寸一致性極高,。江蘇高速臥式加工中心聯(lián)系方式

先進(jìn)的臥式加工中心采用直線電機(jī)驅(qū)動(dòng),,實(shí)現(xiàn)高速高精度運(yùn)動(dòng)。工業(yè)臥式加工中心電話

能源裝備如燃?xì)廨啓C(jī),、風(fēng)力發(fā)電機(jī),、核電設(shè)備等大型設(shè)備的制造,對(duì)零部件的加工精度,、質(zhì)量和可靠性要求極高,。臥式加工中心在能源裝備行業(yè)中主要用于加工燃?xì)廨啓C(jī)的葉輪、軸類零件,,風(fēng)力發(fā)電機(jī)的輪轂,、主軸,核電設(shè)備的泵體,、閥座等關(guān)鍵零部件,。其穩(wěn)定的結(jié)構(gòu)和高精度的加工性能能夠保證這些大型零部件的加工精度和質(zhì)量穩(wěn)定性;強(qiáng)大的切削能力和良好的排屑性能適應(yīng)了能源裝備零部件材料的多樣性和加工難度大的特點(diǎn),;自動(dòng)化和智能化的加工特點(diǎn)則提高了生產(chǎn)效率,,降低了制造成本,保障了能源裝備的高效穩(wěn)定運(yùn)行,。例如,,在燃?xì)廨啓C(jī)葉輪的加工中,臥式加工中心通過多軸聯(lián)動(dòng)加工和高精度的測(cè)量補(bǔ)償技術(shù),,能夠?qū)崿F(xiàn)葉輪復(fù)雜曲面和高精度葉片的加工,,保證燃?xì)廨啓C(jī)的高效運(yùn)行性能。工業(yè)臥式加工中心電話

- 江蘇制造雕銑機(jī)廠家報(bào)價(jià) 2025-06-12

- 上??煽康胥姍C(jī)零售價(jià)格 2025-06-12

- 工業(yè)立式加工中心有哪些 2025-06-12

- 江蘇大型立式加工中心保養(yǎng) 2025-06-12

- 浙江可靠臥式加工中心設(shè)備廠家 2025-06-12

- 安徽高速立式加工中心解決方案 2025-06-12

- 上海高效立式加工中心廠家供應(yīng) 2025-06-12

- 自動(dòng)化立式加工中心哪家便宜 2025-06-12

- 浙江自動(dòng)化臥式加工中心參數(shù) 2025-06-12

- 浙江定制臥式加工中心歡迎選購 2025-06-12

- 貴州臺(tái)式蒸汽空氣混合滅菌價(jià)格 2025-06-12

- 鎮(zhèn)江保溫儲(chǔ)罐報(bào)價(jià) 2025-06-12

- 中國香港電機(jī)變速 2025-06-12

- 電腦屏幕vericode怎么讀 2025-06-12

- 遼寧智能柜體生產(chǎn)線批量定制 2025-06-12

- 淮安市撬裝式試壓控制系統(tǒng)貨源廠家 2025-06-12

- 阜寧附近哪里有道路普通貨物運(yùn)輸 2025-06-12

- 無錫吸頂式空調(diào)電機(jī)多少錢一臺(tái) 2025-06-12

- 云南全屋定制自動(dòng)化柜體生產(chǎn)線批量定制 2025-06-12

- 嘉興耐壓固化地坪承包 2025-06-12