浙江精密雕銑機(jī)解決方案

加工工藝的優(yōu)化:合理選擇加工參數(shù):根據(jù)加工材料,、刀具和零件的要求,合理選擇切削速度,、進(jìn)給速度,、切削深度等加工參數(shù),通過試切試驗(yàn)等方法確定比較好的參數(shù)組合,,以保證加工精度和表面質(zhì)量,。

優(yōu)化走刀路徑:規(guī)劃合理的刀具走刀路徑,減少空行程和刀具的頻繁換向,,提高加工效率和精度,。例如,采用環(huán)切或螺旋線走刀方式,,可使刀具的切削力更加均勻,,減少加工誤差。

采用合適的裝夾方式:確保工件在加工過程中的穩(wěn)固裝夾,,避免因裝夾不牢或裝夾力不均勻?qū)е鹿ぜ冃?,影響加工精度。同時(shí),,要注意裝夾位置的選擇,,避免與刀具路徑發(fā)生干涉。 操作人員通過編程,,輕松駕馭數(shù)控雕銑機(jī)完成各種加工任務(wù),。浙江精密雕銑機(jī)解決方案

進(jìn)入21世紀(jì),隨著科技的不斷進(jìn)步,,數(shù)控雕銑機(jī)呈現(xiàn)出以下幾個(gè)主要的發(fā)展趨勢:

(一)智能化人工智能,、機(jī)器學(xué)習(xí)等新興技術(shù)逐漸應(yīng)用于數(shù)控雕銑機(jī)領(lǐng)域。智能化的數(shù)控雕銑機(jī)能夠自動(dòng)監(jiān)測加工過程中的各種參數(shù),,如刀具磨損,、切削力變化等,,并根據(jù)這些參數(shù)自動(dòng)調(diào)整加工參數(shù),,實(shí)現(xiàn)自適應(yīng)加工。此外,,智能化數(shù)控雕銑機(jī)還能夠通過與外部網(wǎng)絡(luò)的連接,,實(shí)現(xiàn)遠(yuǎn)程監(jiān)控和診斷,方便用戶及時(shí)了解設(shè)備的運(yùn)行狀態(tài),,提高設(shè)備的維護(hù)效率,。

(二)高精度化隨著制造業(yè)對產(chǎn)品精度要求的不斷提高,數(shù)控雕銑機(jī)的精度也在不斷提升。現(xiàn)代數(shù)控雕銑機(jī)采用了高精度的滾珠絲杠,、直線導(dǎo)軌,、光柵尺等傳動(dòng)和檢測元件,能夠?qū)崿F(xiàn)微米級甚至納米級的加工精度,。同時(shí),,先進(jìn)的誤差補(bǔ)償技術(shù)也被廣泛應(yīng)用,進(jìn)一步提高了設(shè)備的加工精度,。 浙江精密雕銑機(jī)解決方案數(shù)控雕銑機(jī)的防護(hù)裝置完善,,保障了操作安全。

數(shù)控雕銑機(jī)在輪轂加工中,,首先對輪轂毛坯進(jìn)行粗銑,,將原材料加工成大致的輪轂形狀。在這個(gè)過程中,,通過合理設(shè)置銑削參數(shù),,如主軸轉(zhuǎn)速、進(jìn)給速度和切削深度,,快速去除多余材料,。然后,進(jìn)行精銑加工,,對于輪轂的輪輞部分,,數(shù)控雕銑機(jī)可以精確地銑削出各種復(fù)雜的造型,如雙五輻,、多輻條等設(shè)計(jì),。對于輪轂的安裝面和剎車盤安裝面,通過高精度銑削保證平面度,,確保與其他部件的精確安裝,。

在外觀加工方面,,數(shù)控雕銑機(jī)可以在輪轂表面銑削出獨(dú)特的紋理和圖案,,如拉絲紋理、亮面和啞光面的組合等,,提升輪轂的美觀度,。同時(shí),為了減輕輪轂重量,,數(shù)控雕銑機(jī)還可以在輪轂內(nèi)部進(jìn)行輕量化設(shè)計(jì),,銑削出一些減重槽,在保證輪轂強(qiáng)度的前提下,,降低輪轂的重量,。

效果:加工后的輪轂尺寸精度達(dá)到 ±0.05mm,,安裝面平面度誤差控制在 ±0.01mm 以內(nèi)。輪轂的重量相比傳統(tǒng)加工方式減輕了約 10% - 15%,,這有助于降低汽車的簧下質(zhì)量,,提高車輛的操控性能。外觀上,,通過數(shù)控雕銑機(jī)加工出的輪轂具有精美的紋理和造型,,增強(qiáng)了汽車的整體美觀性,滿足了消費(fèi)者對個(gè)性化和高性能汽車輪轂的需求,。

數(shù)控雕銑機(jī)作為一種高精度,、高效率的加工設(shè)備,在機(jī)械加工,、模具制造,、工藝品雕刻等眾多領(lǐng)域都有著廣泛應(yīng)用。主軸系統(tǒng)保養(yǎng)

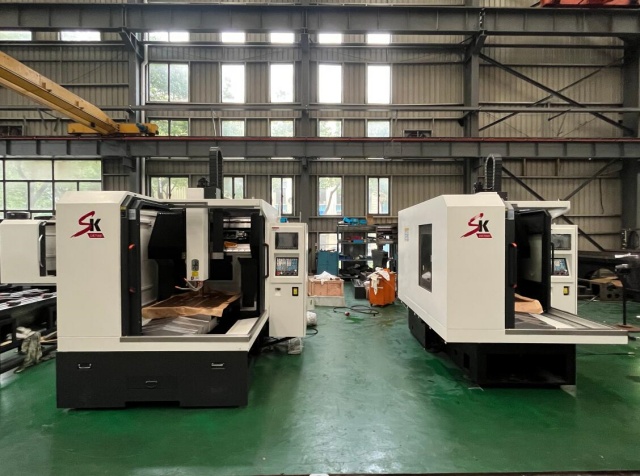

主軸軸承更換:根據(jù)主軸的使用情況和工作時(shí)間,,一般每運(yùn)行5000-10000小時(shí)需更換主軸軸承,。更換軸承時(shí),要使用專業(yè)的工具和設(shè)備,,嚴(yán)格按照操作規(guī)程進(jìn)行操作,,確保軸承安裝的精度和質(zhì)量。主軸錐孔研磨:長期使用后,,主軸錐孔可能會(huì)出現(xiàn)磨損或拉傷,,影響刀具的安裝精度和夾緊力。因此,,每季度應(yīng)對主軸錐孔進(jìn)行研磨修復(fù),,以保證主軸錐孔的表面粗糙度和幾何精度。 數(shù)控雕銑機(jī)的外觀設(shè)計(jì)往往也體現(xiàn)了其精密制造的內(nèi)涵,。

大功率數(shù)控雕銑機(jī)(大于 7kW)結(jié)構(gòu)特點(diǎn):具有非常高的剛性和穩(wěn)定性,,機(jī)床床身和工作臺(tái)采用厚重的結(jié)構(gòu)設(shè)計(jì),以承受大功率主軸在加工過程中產(chǎn)生的巨大切削力,。

主軸采用大功率,、高扭矩的電主軸或機(jī)械主軸,轉(zhuǎn)速范圍根據(jù)不同的應(yīng)用需求而定,。配備強(qiáng)大的冷卻系統(tǒng),,以保證主軸在長時(shí)間大功率運(yùn)行下的熱穩(wěn)定性。

性能優(yōu)勢:能夠?qū)τ捕容^高的材料如不銹鋼,、鈦合金,、淬硬鋼等進(jìn)行高效切削加工,。在加工大型模具,、航空航天零部件等領(lǐng)域具有不可替代的作用,,可實(shí)現(xiàn)大深度、高效率的切削,,并且能夠保證加工精度和表面質(zhì)量,。其加工能力強(qiáng),可縮短加工周期,,提高生產(chǎn)效率,。

應(yīng)用場景:主要應(yīng)用于航空航天、汽車制造,、大型模具制造等制造業(yè),。在航空航天領(lǐng)域,用于加工飛機(jī)的大型結(jié)構(gòu)件,、發(fā)動(dòng)機(jī)關(guān)鍵零部件等,;在汽車制造中,用于制造大型沖壓模具,、發(fā)動(dòng)機(jī)缸體模具等,;在大型模具制造企業(yè)中,承擔(dān)著高精度,、大型模具的加工任務(wù),。 合理設(shè)置數(shù)控雕銑機(jī)的加工參數(shù),是保證產(chǎn)品質(zhì)量的關(guān)鍵,。安徽高速雕銑機(jī)檢修

數(shù)控雕銑機(jī)的多軸聯(lián)動(dòng)功能,,可加工出極具創(chuàng)意的立體形狀。浙江精密雕銑機(jī)解決方案

數(shù)控雕銑機(jī)的工作原理基于計(jì)算機(jī)數(shù)字控制(CNC)技術(shù),。首先,,操作人員根據(jù)加工零件的設(shè)計(jì)圖紙,利用專業(yè)的 CAD/CAM ***加工程序,,該程序包含了刀具路徑,、切削速度、進(jìn)給量等加工參數(shù)信息,。然后,,將生成的程序輸入到數(shù)控雕銑機(jī)的控制系統(tǒng)中。在加工過程中,,控制系統(tǒng)根據(jù)程序指令精確地控制機(jī)床的各坐標(biāo)軸運(yùn)動(dòng),,使安裝在主軸上的刀具按照預(yù)定的軌跡對工件進(jìn)行切削加工。同時(shí),,通過對主軸轉(zhuǎn)速,、進(jìn)給速度等參數(shù)的實(shí)時(shí)調(diào)整,確保加工過程的穩(wěn)定性和加工精度的一致性,。例如,,在雕刻復(fù)雜的模具型腔時(shí),,控制系統(tǒng)會(huì)精確地指揮刀具在 X、Y,、Z 三個(gè)坐標(biāo)軸方向上進(jìn)行微小的位移,,以實(shí)現(xiàn)對型腔輪廓的精細(xì)復(fù)制,從而得到符合設(shè)計(jì)要求的模具零件,。浙江精密雕銑機(jī)解決方案

- 上海耐用龍門加工中心簡介 2025-04-30

- 浙江數(shù)控雕銑機(jī)售后服務(wù) 2025-04-30

- 安徽制造數(shù)控車床參考價(jià) 2025-04-30

- 上海數(shù)控車床設(shè)備制造 2025-04-30

- 上海國產(chǎn)臥式加工中心常見問題 2025-04-30

- 上海制造龍門加工中心廠家報(bào)價(jià) 2025-04-30

- 上??煽苛⑹郊庸ぶ行膹S家報(bào)價(jià) 2025-04-30

- 安徽高效數(shù)控車床24小時(shí)服務(wù) 2025-04-30

- 工業(yè)龍門加工中心售后服務(wù) 2025-04-30

- 安徽高速臥式加工中心優(yōu)勢 2025-04-30

- 江門低溫離子氮化的操作方法 2025-04-30

- 鹽城1立方氮?dú)鈨?chǔ)氣罐維修 2025-04-30

- 溫州油閥氣密性檢測設(shè)備利潤 2025-04-30

- 靜安區(qū)智能語音助手生產(chǎn)廠家 2025-04-30

- 福建人工智能系統(tǒng)集成服務(wù)常見問題 2025-04-30

- 黑龍江機(jī)器人點(diǎn)焊自動(dòng)化生產(chǎn)線供應(yīng)商 2025-04-30

- 寶山區(qū)煤氣報(bào)警系統(tǒng)廚房設(shè)備設(shè)計(jì) 2025-04-30

- 蘇州實(shí)驗(yàn)凍干機(jī)品牌 2025-04-30

- 甘肅不銹鋼沖壓板 2025-04-30

- 黑龍江庫存沖壓件銷售廠 2025-04-30