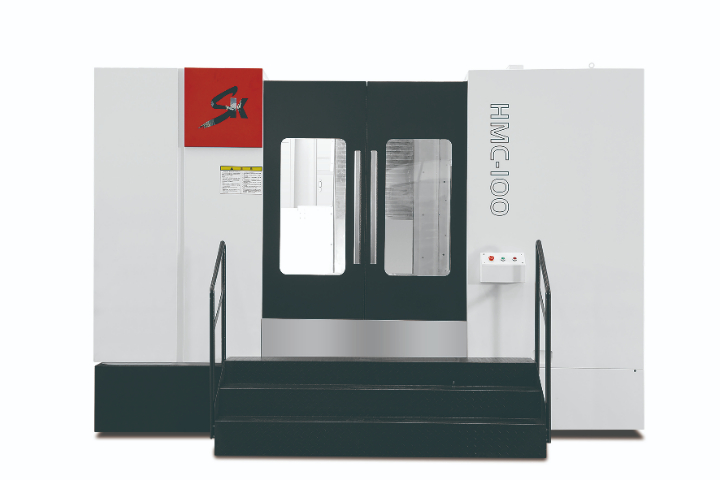

上海國(guó)產(chǎn)臥式加工中心聯(lián)系人

自動(dòng)換刀系統(tǒng)的改進(jìn)

自動(dòng)換刀系統(tǒng)(ATC)的性能得到了極大提升,。刀具庫容量不斷擴(kuò)大,從起初的幾把刀增加到幾十把甚至上百把,。同時(shí),,換刀速度大幅縮短,,從數(shù)秒減少到1-2秒甚至更短??焖?、可靠的自動(dòng)換刀系統(tǒng)使得臥式加工中心能夠在一次裝夾中完成多種工序的加工,減少了工件的裝夾次數(shù)和定位誤差,,進(jìn)一步提高了加工精度和生產(chǎn)效率,。在這一時(shí)期,臥式加工中心的應(yīng)用領(lǐng)域逐漸拓展,。除了航空航天和汽車制造等傳統(tǒng)行業(yè)外,,開始在機(jī)械制造、醫(yī)療器械,、電子設(shè)備等行業(yè)得到應(yīng)用,。各行業(yè)對(duì)產(chǎn)品質(zhì)量和生產(chǎn)效率的追求,反過來又促進(jìn)了臥式加工中心技術(shù)的不斷完善和創(chuàng)新,。 排屑性能優(yōu)異,,借助重力作用與高效排屑裝置,能及時(shí)清理切屑,避免切屑纏繞對(duì)加工質(zhì)量和機(jī)床造成不良影響,。上海國(guó)產(chǎn)臥式加工中心聯(lián)系人

進(jìn)入20世紀(jì)70年代,,隨著電子技術(shù)、計(jì)算機(jī)技術(shù)和伺服控制技術(shù)的飛速發(fā)展,,臥式加工中心迎來了重要的技術(shù)突破期,。數(shù)控系統(tǒng)的革新微處理器的出現(xiàn)使得數(shù)控系統(tǒng)的運(yùn)算速度和控制精度得到了質(zhì)的飛躍。新一代數(shù)控系統(tǒng)具備了更強(qiáng)的插補(bǔ)運(yùn)算能力,、多軸聯(lián)動(dòng)控制功能以及更友好的人機(jī)交互界面,。這使得臥式加工中心能夠?qū)崿F(xiàn)更為復(fù)雜的加工軌跡規(guī)劃,如三維曲面的精確加工,。同時(shí),,數(shù)控系統(tǒng)的存儲(chǔ)容量大幅增加,可存儲(chǔ)更多的加工程序,,為實(shí)現(xiàn)自動(dòng)化批量生產(chǎn)提供了有力支持,。江蘇數(shù)控臥式加工中心常見問題高穩(wěn)定性的臥式加工中心在能源裝備制造中,加工關(guān)鍵部件,。

進(jìn)入 20 世紀(jì) 70 年代,,隨著電子技術(shù)、計(jì)算機(jī)技術(shù)和伺服控制技術(shù)的飛速發(fā)展,,臥式加工中心迎來了重要的技術(shù)突破期,。

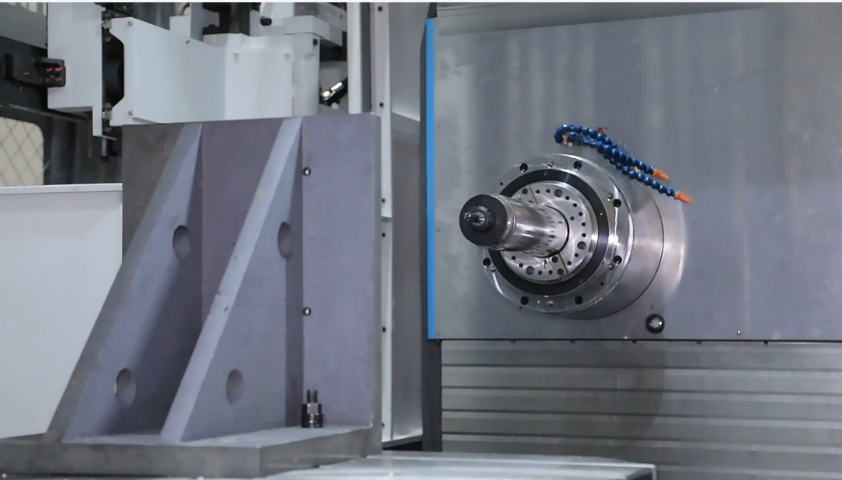

高速主軸技術(shù)的興起,為了提高加工效率,,高速主軸技術(shù)成為研究熱點(diǎn),。通過采用新型軸承(如陶瓷軸承、磁懸浮軸承),、優(yōu)化主軸結(jié)構(gòu)設(shè)計(jì)以及先進(jìn)的冷卻潤(rùn)滑技術(shù),,臥式加工中心的主軸轉(zhuǎn)速顯著提高。一些機(jī)型的主軸轉(zhuǎn)速突破了10000rpm,,甚至達(dá)到20000rpm以上,。高速主軸技術(shù)不僅縮短了切削時(shí)間,還改善了加工表面質(zhì)量,,使得臥式加工中心在精密模具制造,、航空零部件加工等領(lǐng)域得到了更廣泛的應(yīng)用。

模具作為工業(yè)生產(chǎn)的基礎(chǔ)工藝裝備,,其質(zhì)量和精度直接影響到產(chǎn)品的質(zhì)量和生產(chǎn)效率,。模具制造通常需要加工復(fù)雜的三維曲面和高精度的孔系,對(duì)加工設(shè)備的精度和表面質(zhì)量要求極高,。臥式加工中心在模具制造中具有獨(dú)特的優(yōu)勢(shì),,其高精度的主軸和先進(jìn)的控制系統(tǒng)能夠?qū)崿F(xiàn)模具曲面的高精度加工,,保證模具的表面質(zhì)量和尺寸精度;多軸聯(lián)動(dòng)功能可以加工出更加復(fù)雜的模具形狀,,提高模具的設(shè)計(jì)自由度,;良好的工藝適應(yīng)性使得它能夠滿足不同類型模具材料的加工需求,如鋼材,、鋁合金,、塑料等;并且在加工過程中,,通過自動(dòng)化換刀和智能化的加工參數(shù)優(yōu)化,,能夠提高加工效率,縮短模具制造周期,。例如,,在注塑模具制造中,臥式加工中心可以精確加工模具的型腔和型芯,,保證注塑成型產(chǎn)品的精度和表面質(zhì)量,,提高模具的使用壽命。定期檢查臥式加工中心的主軸冷卻系統(tǒng),,確保冷卻液充足且循環(huán)正常,,防止主軸因過熱而損壞,延長(zhǎng)其使用壽命,。

20世紀(jì)90年代以來,,臥式加工中心進(jìn)入了成熟發(fā)展階段,并呈現(xiàn)出多元化的發(fā)展趨勢(shì),。

多軸聯(lián)動(dòng)技術(shù)的普及隨著五軸聯(lián)動(dòng)控制技術(shù)的日益成熟,,臥式加工中心的加工能力得到了進(jìn)一步拓展,。五軸聯(lián)動(dòng)使得機(jī)床能夠在空間內(nèi)實(shí)現(xiàn)更為復(fù)雜的刀具運(yùn)動(dòng)軌跡,,可加工具有復(fù)雜形狀和特殊要求的零部件,如航空發(fā)動(dòng)機(jī)葉片,、船用螺旋槳等,。這極大的提高了產(chǎn)品的設(shè)計(jì)自由度和加工精度,減少了后續(xù)的手工修整工作量,。同時(shí),,一些企業(yè)還開始研發(fā)六軸甚至更多軸聯(lián)動(dòng)的臥式加工中心,以滿足特定行業(yè)對(duì)超精密加工和極端復(fù)雜形狀加工的需求,。 高可靠性的臥式加工中心在長(zhǎng)時(shí)間連續(xù)生產(chǎn)中,,保持穩(wěn)定的性能表現(xiàn)。江蘇數(shù)控臥式加工中心常見問題

多功能的臥式加工中心可集銑,、鏜,、鉆,、攻絲等工藝于一體。上海國(guó)產(chǎn)臥式加工中心聯(lián)系人

每季度保養(yǎng)項(xiàng)目

檢查主軸系統(tǒng):拆卸主軸前端的端蓋,,清理主軸內(nèi)部的油污和雜質(zhì),。檢查主軸軸承的預(yù)緊力是否正常,如預(yù)緊力不足或過大應(yīng)進(jìn)行調(diào)整,。測(cè)量主軸的徑向跳動(dòng)和軸向竄動(dòng),,一般徑向跳動(dòng)應(yīng)控制在±0.005mm以內(nèi),軸向竄動(dòng)應(yīng)控制在±0.003mm以內(nèi),。如果主軸的跳動(dòng)量超過規(guī)定范圍,,應(yīng)檢查主軸軸承是否磨損,必要時(shí)更換主軸軸承,。

檢查機(jī)床的精度:使用激光干涉儀或球桿儀等測(cè)量?jī)x器對(duì)臥式加工中心的X,、Y、Z軸定位精度,、重復(fù)定位精度以及直線度,、垂直度等幾何精度進(jìn)行檢測(cè)。根據(jù)檢測(cè)結(jié)果,,對(duì)機(jī)床的絲杠螺距誤差補(bǔ)償參數(shù),、反向間隙補(bǔ)償參數(shù)等進(jìn)行調(diào)整,確保機(jī)床的加工精度符合要求,。一般情況下,,機(jī)床的定位精度應(yīng)在±0.01mm以內(nèi),重復(fù)定位精度應(yīng)在±0.005mm以內(nèi),。

檢查電氣系統(tǒng)的接地:檢查機(jī)床電氣系統(tǒng)的接地電阻是否符合要求,,一般接地電阻應(yīng)小于4Ω。良好的接地是保證電氣設(shè)備安全運(yùn)行的重要措施,,如果接地電阻過大,,可能會(huì)導(dǎo)致設(shè)備漏電、電磁干擾等問題,,影響機(jī)床的正常工作,。 上海國(guó)產(chǎn)臥式加工中心聯(lián)系人

- 浙江工業(yè)臥式加工中心價(jià)位 2025-05-08

- 浙江數(shù)控?cái)?shù)控車床批發(fā)商 2025-05-08

- 浙江工業(yè)臥式加工中心使用方法 2025-05-08

- 國(guó)產(chǎn)立式加工中心聯(lián)系人 2025-05-08

- 上海精密龍門加工中心聯(lián)系方式 2025-05-08

- 江蘇工業(yè)立式加工中心哪家強(qiáng) 2025-05-08

- 上海精密數(shù)控車床參考價(jià) 2025-05-08

- 數(shù)控立式加工中心保養(yǎng) 2025-05-08

- 安徽工業(yè)臥式加工中心生產(chǎn)廠家 2025-05-08

- 上海精密龍門加工中心哪家好 2025-05-08

- 湖南空壓機(jī)功率 2025-05-08

- 川渝硬質(zhì)新材料粉末廠家 2025-05-08

- 蘇州小型超聲波分散機(jī)種類 2025-05-08

- 安徽輪式物資運(yùn)輸機(jī)器人 2025-05-08

- 廣西工業(yè)線纜卷盤廠家直供 2025-05-08

- 湖州無塵環(huán)氧地坪漆 2025-05-08

- 貴州磁弧焊機(jī)哪家好 2025-05-08

- 安徽肩袖縫合鉗使用方法 2025-05-08

- 云南工頻壓縮機(jī)采購(gòu) 2025-05-08

- 龍華區(qū)正實(shí)全自動(dòng)錫膏印刷機(jī)公司 2025-05-08