山東全自動焊管機按需設(shè)計

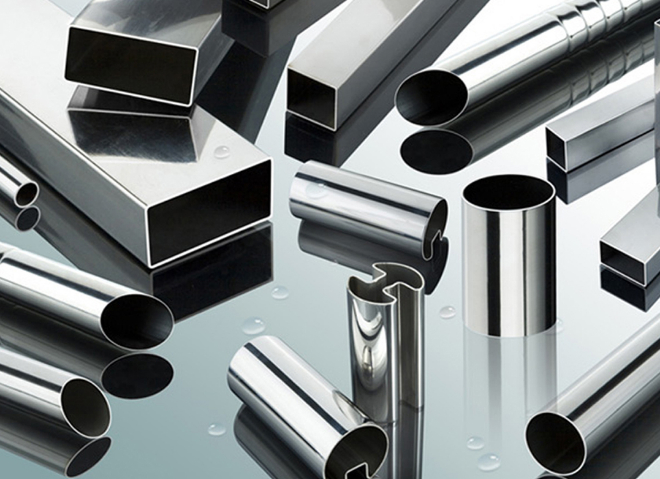

焊管機生產(chǎn)的焊管質(zhì)量穩(wěn)定可靠,,這是其在市場上備受認可和信賴的重要原因之一。在焊接過程中,,先進的焊接系統(tǒng)能夠精確控制焊接參數(shù),,如焊接電流、電壓,、焊接速度等,,確保焊縫的質(zhì)量均勻一致,。例如,,電阻焊系統(tǒng)通過智能化的控制算法,能夠根據(jù)管材的材質(zhì),、厚度等實時調(diào)整焊接參數(shù),,使焊縫的熔深、強度和外觀達到好的狀態(tài),。對于厚度為 3 毫米的碳鋼管材,,焊縫的抗拉強度可達 400 - 450 兆帕,焊縫表面光滑平整,,無氣孔,、裂紋等缺陷,。氬弧焊系統(tǒng)則通過精確控制氬氣流量和電弧穩(wěn)定性,,有效防止焊縫金屬被氧化和氮化,保證焊縫的高質(zhì)量,。同時,焊管機生產(chǎn)過程的全自動化控制減少了人工因素對質(zhì)量的影響建筑裝飾薄壁焊管以美觀與易加工受青睞,。山東全自動焊管機按需設(shè)計

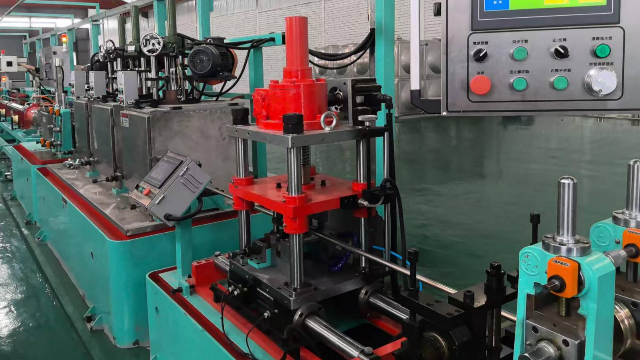

定徑裝置在焊管機生產(chǎn)線中承擔著確保管材尺寸精度的關(guān)鍵使命,。在焊接完成后,由于焊接過程中的熱影響以及管材在成型過程中所積累的應(yīng)力作用,,管材的外徑和壁厚往往會出現(xiàn)一定程度的偏差,。定徑裝置正是通過對管材施加適當?shù)膲毫Γ瑢ζ涑叽邕M行精確調(diào)整,,使管材的外徑和壁厚嚴格符合標準要求。定徑裝置通常由多組定徑輥組成,,這些定徑輥的形狀和尺寸根據(jù)目標管材的規(guī)格進行精心設(shè)計,。在定徑過程中,管材平穩(wěn)地通過定徑輥之間的間隙,,定徑輥對管材外壁施加均勻的壓力,,使其尺寸逐漸恢復(fù)到標準值,。為了實現(xiàn)高精度的定徑效果,,定徑裝置的定徑輥采用了高精度的加工工藝和材料制造。高精度的定徑輥不僅能夠保證自身的尺寸精度,,還具備良好的表面質(zhì)量,從而確保在對管材進行定徑時,不會對管材表面造成損傷,。同時,,一些先進的定徑裝置還配備了自動化檢測和調(diào)整系統(tǒng)。該系統(tǒng)能夠?qū)崟r監(jiān)測管材的尺寸變化,,并依據(jù)檢測結(jié)果自動調(diào)整定徑輥的位置和壓力,,確保管材尺寸的一致性和穩(wěn)定性。此外,,定徑裝置的結(jié)構(gòu)設(shè)計還充分考慮了管材的通過性和生產(chǎn)效率,以滿足大規(guī)模生產(chǎn)的需求,,為生產(chǎn)出符合尺寸精度標準的焊管提供了有力保障,。浙江應(yīng)用領(lǐng)域焊管機采購交流弧焊電源結(jié)構(gòu)簡單、成本低,,適用于部分大口徑焊管,。

焊管機的基本工作原理:焊管機主要通過對金屬帶材進行一系列加工操作,形成焊接鋼管,。首先,,金屬帶材被送入成型機組,在多組軋輥的作用下逐步彎曲變形,,逐漸貼合預(yù)定的管徑尺寸,,形成管狀雛形。接著,,進入焊接區(qū)域,,常見的焊接方式有高頻電阻焊(ERW)和埋弧焊(SAW)等。以高頻電阻焊為例,,利用高頻電流在管坯邊緣產(chǎn)生的電阻熱,,使邊緣迅速升溫至焊接溫度,同時通過擠壓輥施加壓力,,使管坯邊緣緊密融合,完成焊接過程,。之后,經(jīng)過定徑機組對管徑進行精確校準,,確保鋼管尺寸符合標準要求,,然后通過切斷裝置,將連續(xù)的焊管按照所需長度切斷,,得到成品焊管。整個工作過程環(huán)環(huán)相扣,每個環(huán)節(jié)的準確控制對于生產(chǎn)出高質(zhì)量的焊管至關(guān)重要,。

放卷裝置在焊管機生產(chǎn)線中扮演著起始環(huán)節(jié)的重要角色,。它的任務(wù)是將成卷的金屬板材以穩(wěn)定、勻速的狀態(tài)展開,,為后續(xù)的矯平,、成型等工序提供連續(xù)的原料供應(yīng)。質(zhì)量的放卷裝置配備了先進的張力控制系統(tǒng),,該系統(tǒng)能夠依據(jù)板材的材質(zhì),、厚度以及生產(chǎn)速度的變化,,實時自動調(diào)整放卷張力,。例如,對于較薄且質(zhì)地柔軟的金屬板材,,系統(tǒng)會適當降低張力,,防止板材被過度拉伸;而對于較厚,、強度較高的板材,則會增大張力,,確保放卷過程的平穩(wěn),。同時,為了避免板材在放卷過程中出現(xiàn)偏移,,一些放卷裝置還集成了糾偏系統(tǒng),。通過高精度的傳感器實時監(jiān)測板材位置,,一旦發(fā)現(xiàn)板材偏離預(yù)定軌道,糾偏機構(gòu)會立即啟動,,迅速調(diào)整板材位置,,保證其準確無誤地進入后續(xù)設(shè)備。此外,,放卷裝置的承重能力也需根據(jù)實際生產(chǎn)需求進行合理設(shè)計,,以適應(yīng)不同規(guī)格和重量的卷料,從而保障焊管機生產(chǎn)線能夠持續(xù),、高效地運行,,為高質(zhì)量焊管的生產(chǎn)奠定堅實基礎(chǔ)。帶材矯平消除變形,,為焊管成型提供良好基礎(chǔ)。

焊管機的維護保養(yǎng)日常清潔是焊管機維護保養(yǎng)的重要環(huán)節(jié)。每天設(shè)備運行結(jié)束后,,應(yīng)及時清理設(shè)備表面的灰塵,、油污和金屬碎屑等雜質(zhì)。對于成型機,、焊接區(qū)域等關(guān)鍵部位,,更要進行仔細的清潔?;覊m和油污會影響設(shè)備的散熱性能,,導(dǎo)致設(shè)備過熱,,縮短設(shè)備使用壽命,。金屬碎屑若進入設(shè)備的傳動部件或焊接部位,可能會造成部件磨損,、焊接缺陷等問題,。清潔時,可使用干凈的抹布,、毛刷等工具,,對于油污較重的部位,可適當使用的清潔劑進行清洗,。同時,,要注意保持設(shè)備周圍環(huán)境的清潔,避免灰塵和雜質(zhì)再次污染設(shè)備,。定期進行日常清潔,,能夠使焊管機始終保持良好的工作狀態(tài),減少故障發(fā)生的概率,。焊管機的焊接熱輸入量可通過電流,、電壓和焊接速度調(diào)節(jié)。江西直銷焊管機代理商

焊管機的焊接速度可達每分鐘 15 米,,能快速地提升生產(chǎn)效率,。山東全自動焊管機按需設(shè)計

焊管機的節(jié)能技術(shù)改進 - 余熱回收系統(tǒng):為了響應(yīng)節(jié)能環(huán)保的號召,焊管機在節(jié)能技術(shù)方面不斷進行改進,,余熱回收系統(tǒng)就是其中的重要舉措之一,。在焊管生產(chǎn)過程中,焊接區(qū)域會產(chǎn)生大量的熱量,,這些熱量如果不加以利用,,不僅會造成能源的浪費,還會對生產(chǎn)環(huán)境產(chǎn)生不利影響,。余熱回收系統(tǒng)通過安裝在焊接區(qū)域附近的熱交換器,,將焊接產(chǎn)生的余熱收集起來,并將其傳遞給需要預(yù)熱的帶鋼或其他生產(chǎn)環(huán)節(jié),。例如,,在帶鋼進入成型機之前,可以利用余熱對其進行預(yù)熱,,降低后續(xù)加工過程中的能源消耗,。同時,余熱回收系統(tǒng)還可以將回收的熱量用于加熱車間的熱水或空氣,,為企業(yè)提供額外的能源利用,。這種節(jié)能技術(shù)的應(yīng)用,不僅能夠降低焊管機的能源消耗,,減少企業(yè)的生產(chǎn)成本,,還能夠減少對環(huán)境的熱污染,符合可持續(xù)發(fā)展的要求,,為企業(yè)帶來良好的經(jīng)濟效益和社會效益,。山東全自動焊管機按需設(shè)計

- 江蘇直銷焊管機 2025-06-16

- 安徽應(yīng)用領(lǐng)域焊管機供應(yīng)商 2025-06-16

- 江蘇鍍鋅管焊管機廠家報價 2025-06-16

- 福建設(shè)備焊管機供應(yīng)商 2025-06-16

- 陜西大口徑焊管機銷售廠家 2025-06-16

- 江西船舶用管焊管機代理商 2025-06-16

- 江西材質(zhì)焊管機貨源 2025-06-16

- 江西船舶用管焊管機供應(yīng)商家 2025-06-16

- 貴州材料焊管機廠家報價 2025-06-16

- 四川全自動焊管機供應(yīng)商家 2025-06-16

- 廣東戶外照明氣密防水檢測設(shè)備價格 2025-06-16

- 上海活塞式芝麻醬灌裝機多少錢 2025-06-16

- 南京環(huán)保水冷空調(diào)價格 2025-06-16

- 河南靜音工業(yè)風扇排行榜 2025-06-16

- 乳山智能西奧電梯生產(chǎn)廠家 2025-06-16

- 張家港什么是驅(qū)動器 2025-06-16

- 西門子6ES7656-8CE33-2GF2 PLC 2025-06-16

- 化工業(yè)失重秤重控制器 2025-06-16

- 江西化學(xué)液相色譜五星服務(wù) 2025-06-16

- 腐蝕試驗箱配件 2025-06-16