煙臺塑料模具訂做廠家

塑膠模具在各行業(yè)的應用,。醫(yī)療行業(yè),在醫(yī)療領域,,塑膠模具用于制造各種醫(yī)療器械,、耗材及藥品包裝。由于醫(yī)療產品直接關系到人體健康與安全,,對塑膠模具的衛(wèi)生標準,、材料安全性有著嚴格規(guī)定。例如,,一次性注射器,、輸液袋等塑料制品,模具必須采用無毒、無菌的材料制造,,并且在生產過程中要確保產品的尺寸精度,,以保證藥品的準確輸送與使用安全。玩具行業(yè),,玩具的多樣性與創(chuàng)新性很大程度上依賴于塑膠模具,。各種造型奇特、色彩鮮艷的塑料玩具,,如積木,、人偶、玩具車等,,通過塑膠模具能夠快速,、低成本地實現(xiàn)批量生產。玩具模具在設計上更加注重趣味性與創(chuàng)意性,,以吸引兒童消費者,,同時也要滿足相關的安全標準,避免銳利邊角等危險因素,。塑膠模具的表面處理工藝,,如鍍鉻、氮化等,,能增強模具耐磨性與防腐蝕性,。煙臺塑料模具訂做廠家

借助物聯(lián)網(wǎng)和大數(shù)據(jù)技術,塑膠模具實現(xiàn)了遠程運維,。在模具的關鍵部位,,如型腔,、型芯,、熱流道系統(tǒng)等安裝傳感器,這些傳感器能夠實時采集模具的溫度,、壓力,、振動等數(shù)據(jù),并通過網(wǎng)絡將數(shù)據(jù)傳輸?shù)皆贫朔掌?。技術人員無論身處何地,,都能通過手機或電腦登錄云端平臺,查看模具的運行狀態(tài),。通過對采集數(shù)據(jù)的分析,,系統(tǒng)能夠提前預判模具可能出現(xiàn)的故障。例如,,當模具溫度異常升高時,,系統(tǒng)會發(fā)出預警,技術人員可遠程指導現(xiàn)場操作人員進行調整。若問題較為復雜,,可及時安排維修人員前往現(xiàn)場處理,。某塑膠制品廠采用遠程運維系統(tǒng)后,模具停機時間減少了 40%,,生產效率得到明顯提升,,維護成本也大幅降低。醫(yī)療模具訂做廠家安防產品的塑膠模具要具備強度與防護性能,,保障產品在復雜環(huán)境下使用,。

塑膠模具在成型過程中具有較高的生產效率,尤其是注塑模具,。一次注塑成型周期通常較短,,從幾秒到幾分鐘不等,取決于產品的尺寸和復雜程度,。在自動化生產線的加持下,,塑膠模具能夠實現(xiàn)連續(xù)、高速的生產,,極大地提高了單位時間內的產品產量,。以生產塑料玩具為例,一套設計合理的注塑模具搭配自動化設備,,每小時可產出成百上千個玩具零部件,,相較于傳統(tǒng)手工制作或其他低效成型工藝,大幅降低了每件產品分攤的設備折舊,、人工等生產成本,,為企業(yè)帶來了明顯的經濟效益。

在當今消費市場個性化需求日益增長的趨勢下,,塑膠模具為產品多樣化提供了有力支持,。企業(yè)只需更換模具的型芯、型腔或利用快速換模技術,,即可在同一條生產線上快速切換生產不同款式,、規(guī)格的塑料制品。這種靈活性使得企業(yè)能夠緊跟市場潮流,,迅速響應消費者的個性化定制需求,。比如,在化妝品包裝行業(yè),,品牌商經常根據(jù)不同季節(jié),、節(jié)日或營銷活動推出限量版包裝瓶,塑膠模具能夠在短時間內完成新模具的開發(fā)與生產切換,,幫助企業(yè)及時將新品推向市場,,搶占商機,。汽車行業(yè)對塑膠模具需求巨大,用于制造內飾件,、外飾件等多種汽車零部件,。

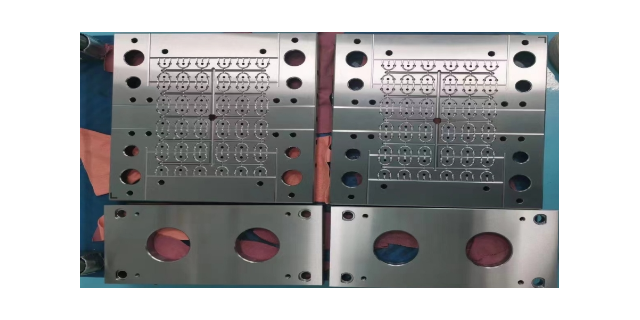

模具裝配是將各個加工好的零件組裝成完整塑膠模具的關鍵環(huán)節(jié),其裝配精度直接關系到模具的使用性能與塑料制品的質量,。在裝配前,,需對每個零件進行嚴格的尺寸檢測和清洗,確保零件表面無雜質,、油污和損傷,,以免影響裝配精度和模具的正常運行。裝配過程中,,首先安裝模架,,將模板、導柱,、導套等零件精確安裝到位,,嚴格保證模架的平行度和垂直度,為后續(xù)零件的安裝提供精細的基準,。然后依次安裝型腔,、型芯、滑塊,、斜頂?shù)汝P鍵零件,,通過定位銷和螺栓進行牢固固定。在安裝過程中,,要精心控制零件之間的配合間隙,,對于一些高精度配合的部位,如滑塊與滑槽的配合,,往往需要進行研磨和調試,,確保運動順暢且間隙均勻,避免出現(xiàn)卡滯或泄漏等問題,。同時,,還要安裝冷卻系統(tǒng)、頂出系統(tǒng)等輔助裝置,,仔細檢查各系統(tǒng)的連接是否牢固、通暢,,確保各系統(tǒng)能夠協(xié)同工作,,為模具的試模和正式生產做好充分準備。塑膠模具的熱流道系統(tǒng)能精確控制塑料熔體溫度,,提升產品成型質量與外觀,。東莞雙色塑膠模具

包裝行業(yè)依賴塑膠模具生產各類包裝容器,,如塑料瓶、塑料盒等,,滿足包裝需求,。煙臺塑料模具訂做廠家

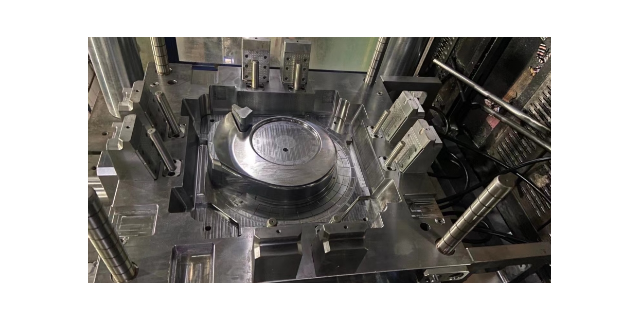

塑膠模具的設計要點:產品分析。在設計塑膠模具之前,,必須對所需成型的塑膠產品進行深入細致的分析,。這包括產品的形狀、尺寸精度,、表面質量要求,、使用功能等諸多方面。例如,,對于一些外觀要求極高的電子產品外殼,,模具設計師需要著重考慮如何避免產品表面出現(xiàn)熔接痕、飛邊等缺陷,,確保產品光潔度,;而對于承受較大機械載荷的汽車零部件,模具設計則要側重于保證產品的結構強度與尺寸穩(wěn)定性,。模具結構設計,。合理的模具結構是塑膠模具成功的關鍵。它涵蓋了分型面的選擇,、型腔與型芯的布局,、脫模機構的設計等內容。分型面的確定直接影響模具的加工難度,、產品脫模的便利性以及外觀質量,。一般來說,應盡量選擇在產品外形輪廓的截面處,,以簡化模具結構,。型腔與型芯作為成型產品內外表面的關鍵部件,其尺寸精度,、表面粗糙度以及冷卻系統(tǒng)的設計至關重要,。高效的冷卻系統(tǒng)能夠縮短注塑周期,提高生產效率,,同時保證產品質量的均勻性,。脫模機構則要確保產品在成型后能夠順利從模具中脫出,常見的脫模方式有頂針脫模,、推板脫模等,,需根據(jù)產品的形狀特點靈活選用。煙臺塑料模具訂做廠家

- 深圳掃地機塑料產品定制 2025-05-02

- 電器塑料產品定制廠家 2025-05-02

- 東莞汽車電池外殼塑膠產品訂制廠家 2025-05-02

- 廣東電器塑膠產品哪家好 2025-05-02

- 深圳電腦顯示器塑料外殼價格 2025-05-02

- 廣東電器注塑產品生產廠家 2025-05-02

- 深圳汽車塑料產品 2025-05-02

- 東莞酒瓶包裝注塑外殼企業(yè) 2025-05-02

- 深圳電器注塑外殼企業(yè) 2025-05-02

- 東莞電腦主機面板外殼定制 2025-05-02

- 滁州電視柜軟玻璃 2025-05-02

- 替代進口科研乳膠手套氯丁橡膠手套工廠直銷 2025-05-02

- 江蘇品牌PE袋貨源充足 2025-05-02

- 河南PVC膠板價格 2025-05-02

- 重慶自動化傳輸帶塑料周轉箱批發(fā)廠家 2025-05-02

- 溫州加厚吹塑制品批發(fā)報價 2025-05-02

- 吉林改性四氟墊銷售廠家 2025-05-02

- 重慶耐高溫油封常見問題 2025-05-02

- 江蘇PBI閥片價位 2025-05-02

- 廣東原裝鐳雕粉銷售電話 2025-05-02