深圳雙色塑膠模具供貨商

引進(jìn)先進(jìn)的五軸加工中心,,大幅提升塑膠模具的加工效率和精度。五軸設(shè)備可實(shí)現(xiàn)復(fù)雜曲面的一次性加工,,避免多次裝夾帶來的誤差,,極大縮短加工周期。以汽車內(nèi)飾件模具為例,,其結(jié)構(gòu)復(fù)雜,、曲面較多,傳統(tǒng)加工方式需多次裝夾和多臺(tái)設(shè)備協(xié)同作業(yè),,不僅效率低,,精度也難以保證。而五軸加工中心能輕松應(yīng)對(duì),,快速完成模具的粗加工和精加工,,使模具表面粗糙度達(dá)到 Ra0.8μm 以下,尺寸精度控制在 ±0.01mm 以內(nèi),,滿足汽車行業(yè)對(duì)模具高精度的要求,,為品質(zhì)產(chǎn)品生產(chǎn)提供有力保障。塑膠模具制造企業(yè)通過引進(jìn)先進(jìn)技術(shù)與人才,,不斷提升自身的核心競爭力,。深圳雙色塑膠模具供貨商

頂出系統(tǒng)是塑膠模具中確保塑料制品順利脫模的關(guān)鍵組成部分。其設(shè)計(jì)需要考慮塑料制品的形狀,、尺寸,、壁厚,、塑料的收縮特性以及生產(chǎn)批量等諸多因素。常見的頂出方式包括頂針頂出,、頂管頂出,、推板頂出以及氣動(dòng)頂出等。對(duì)于薄壁塑料制品,,如塑料包裝盒,、電子產(chǎn)品外殼等,頂針頂出方式較為常用,。在設(shè)計(jì)頂針布局時(shí),,要遵循均勻分布的原則,使頂出力均勻作用于塑料制品,,避免因頂出力不均導(dǎo)致產(chǎn)品變形,、破裂或脫模困難等問題。同時(shí),,頂針的直徑,、長度和數(shù)量需根據(jù)產(chǎn)品的大小、重量以及頂出要求進(jìn)行合理選擇,,確保能夠提供足夠的頂出力,。此外,為了防止頂針在頂出過程中與模具其他零件發(fā)生干涉,,還需設(shè)計(jì)可靠的導(dǎo)向裝置和限位結(jié)構(gòu),,保證頂出系統(tǒng)的運(yùn)行安全、穩(wěn)定,。在一些具有復(fù)雜結(jié)構(gòu)的塑料制品模具中,,可能需要采用二次頂出、順序頂出或組合頂出等特殊的頂出方式,,以滿足特定的脫模需求,,確保塑料制品能夠完整、順利地從模具中脫出,。醫(yī)療塑料模具多少錢體育用品制造中,,塑膠模具用于生產(chǎn)運(yùn)動(dòng)鞋、球拍等高性能運(yùn)動(dòng)器材,。

隨著科技的飛速發(fā)展,,自動(dòng)化技術(shù)在塑膠模具制造領(lǐng)域的應(yīng)用日益普遍,成為推動(dòng)行業(yè)發(fā)展的重要力量,。自動(dòng)化加工設(shè)備,,如數(shù)控加工中心、自動(dòng)化電火花機(jī)床、自動(dòng)化磨床等,,能夠?qū)崿F(xiàn)高精度、高效率的加工,,有效減少人為因素對(duì)加工質(zhì)量的影響,,提高產(chǎn)品的一致性和穩(wěn)定性。在模具裝配環(huán)節(jié),,自動(dòng)化裝配設(shè)備和機(jī)器人的應(yīng)用逐漸普及,,能夠?qū)崿F(xiàn)模具零件的快速、準(zhǔn)確裝配,,大幅提高裝配效率,,縮短模具制造周期。自動(dòng)化檢測(cè)設(shè)備能夠?qū)崟r(shí)對(duì)模具加工過程和產(chǎn)品質(zhì)量進(jìn)行監(jiān)測(cè)和分析,,及時(shí)反饋數(shù)據(jù)并自動(dòng)進(jìn)行調(diào)整,,提高檢測(cè)的準(zhǔn)確性和及時(shí)性。例如,,自動(dòng)化的光學(xué)檢測(cè)系統(tǒng)可快速檢測(cè)模具表面的缺陷,、尺寸偏差等問題,為質(zhì)量控制提供有力支持,。自動(dòng)化趨勢(shì)不僅提升了塑膠模具制造的效率和質(zhì)量,,還降低了勞動(dòng)強(qiáng)度,為行業(yè)的轉(zhuǎn)型升級(jí)帶來了新的機(jī)遇和挑戰(zhàn),。

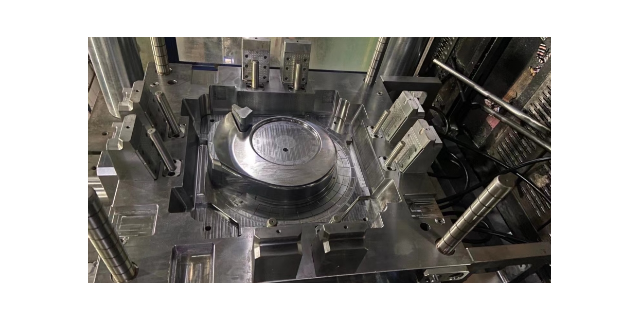

模具裝配是將各個(gè)加工好的零件組裝成完整塑膠模具的關(guān)鍵環(huán)節(jié),,其裝配精度直接關(guān)系到模具的使用性能與塑料制品的質(zhì)量。在裝配前,,需對(duì)每個(gè)零件進(jìn)行嚴(yán)格的尺寸檢測(cè)和清洗,,確保零件表面無雜質(zhì)、油污和損傷,,以免影響裝配精度和模具的正常運(yùn)行,。裝配過程中,首先安裝模架,,將模板,、導(dǎo)柱、導(dǎo)套等零件精確安裝到位,,嚴(yán)格保證模架的平行度和垂直度,,為后續(xù)零件的安裝提供精細(xì)的基準(zhǔn)。然后依次安裝型腔,、型芯,、滑塊、斜頂?shù)汝P(guān)鍵零件,通過定位銷和螺栓進(jìn)行牢固固定,。在安裝過程中,,要精心控制零件之間的配合間隙,對(duì)于一些高精度配合的部位,,如滑塊與滑槽的配合,,往往需要進(jìn)行研磨和調(diào)試,確保運(yùn)動(dòng)順暢且間隙均勻,,避免出現(xiàn)卡滯或泄漏等問題,。同時(shí),還要安裝冷卻系統(tǒng),、頂出系統(tǒng)等輔助裝置,,仔細(xì)檢查各系統(tǒng)的連接是否牢固、通暢,,確保各系統(tǒng)能夠協(xié)同工作,,為模具的試模和正式生產(chǎn)做好充分準(zhǔn)備。家居用品領(lǐng)域的塑膠模具制造出各種實(shí)用且美觀的塑料制品,,如衣架,、收納盒等。

為了契合小批量,、多品種的市場(chǎng)需求,,塑膠模具制造行業(yè)引入了柔性制造理念。柔性制造系統(tǒng)主要由數(shù)控加工設(shè)備,、自動(dòng)化物料傳輸系統(tǒng)以及計(jì)算機(jī)控制系統(tǒng)構(gòu)成,。當(dāng)企業(yè)接到不同的訂單時(shí),只需在計(jì)算機(jī)控制系統(tǒng)中輸入相應(yīng)的程序,,系統(tǒng)便能迅速調(diào)整數(shù)控加工設(shè)備的加工參數(shù),,自動(dòng)化物料傳輸系統(tǒng)也會(huì)同步做出響應(yīng),實(shí)現(xiàn)不同模具的快速切換生產(chǎn),。在實(shí)際生產(chǎn)中,,某模具制造企業(yè)采用柔性制造系統(tǒng)后,設(shè)備利用率從原先的 40% 提升到 70%,,新產(chǎn)品上市時(shí)間從 60 天縮短至 30 天,,極大地增強(qiáng)了企業(yè)對(duì)市場(chǎng)變化的響應(yīng)能力,讓塑膠模具制造企業(yè)在激烈的市場(chǎng)競爭中搶占先機(jī),。高效的塑膠模具維修技術(shù),,能快速修復(fù)模具損傷,降低停機(jī)時(shí)間與生產(chǎn)成本,。鄭州注塑模具設(shè)計(jì)與制造

塑膠模具制造企業(yè)通過加強(qiáng)與客戶的溝通協(xié)作,,更好地滿足客戶個(gè)性化需求,。深圳雙色塑膠模具供貨商

塑膠模具的設(shè)計(jì)要點(diǎn):產(chǎn)品分析。在設(shè)計(jì)塑膠模具之前,,必須對(duì)所需成型的塑膠產(chǎn)品進(jìn)行深入細(xì)致的分析,。這包括產(chǎn)品的形狀、尺寸精度,、表面質(zhì)量要求,、使用功能等諸多方面。例如,,對(duì)于一些外觀要求極高的電子產(chǎn)品外殼,模具設(shè)計(jì)師需要著重考慮如何避免產(chǎn)品表面出現(xiàn)熔接痕,、飛邊等缺陷,,確保產(chǎn)品光潔度;而對(duì)于承受較大機(jī)械載荷的汽車零部件,,模具設(shè)計(jì)則要側(cè)重于保證產(chǎn)品的結(jié)構(gòu)強(qiáng)度與尺寸穩(wěn)定性,。模具結(jié)構(gòu)設(shè)計(jì)。合理的模具結(jié)構(gòu)是塑膠模具成功的關(guān)鍵,。它涵蓋了分型面的選擇,、型腔與型芯的布局、脫模機(jī)構(gòu)的設(shè)計(jì)等內(nèi)容,。分型面的確定直接影響模具的加工難度,、產(chǎn)品脫模的便利性以及外觀質(zhì)量。一般來說,,應(yīng)盡量選擇在產(chǎn)品外形輪廓的截面處,,以簡化模具結(jié)構(gòu)。型腔與型芯作為成型產(chǎn)品內(nèi)外表面的關(guān)鍵部件,,其尺寸精度,、表面粗糙度以及冷卻系統(tǒng)的設(shè)計(jì)至關(guān)重要。高效的冷卻系統(tǒng)能夠縮短注塑周期,,提高生產(chǎn)效率,,同時(shí)保證產(chǎn)品質(zhì)量的均勻性。脫模機(jī)構(gòu)則要確保產(chǎn)品在成型后能夠順利從模具中脫出,,常見的脫模方式有頂針脫模,、推板脫模等,需根據(jù)產(chǎn)品的形狀特點(diǎn)靈活選用,。深圳雙色塑膠模具供貨商

- 東莞電腦顯示器注塑外殼廠家 2025-05-03

- 汽車配件塑料產(chǎn)品加工 2025-05-03

- 廣東掃地機(jī)塑膠外殼訂做廠家 2025-05-03

- 酒瓶包裝塑膠外殼哪家好 2025-05-03

- 東莞充電器塑膠產(chǎn)品公司 2025-05-03

- 東莞電器塑料產(chǎn)品訂做廠家 2025-05-03

- 廣東汽摩配件塑膠產(chǎn)品公司 2025-05-03

- 汽車電池外殼塑膠外殼生產(chǎn)商 2025-05-03

- 禮品外殼 2025-05-03

- 深圳一體機(jī)電腦注塑產(chǎn)品訂制廠家 2025-05-03

- 江蘇漆面保護(hù)膜批發(fā) 2025-05-03

- 桂林IML加工咨詢 2025-05-03

- 衢州中空吹塑制品解決方案 2025-05-03

- 汕尾吹風(fēng)機(jī)尼龍加纖增強(qiáng)廠家 2025-05-03

- 深圳高阻燃性杜邦膠紙品牌 2025-05-03

- 杭州密封件廠家現(xiàn)貨 2025-05-03

- 湖北pet塑料刷絲價(jià)格表 2025-05-03

- 山東RS-700環(huán)保增塑劑單價(jià) 2025-05-03

- 中國臺(tái)灣發(fā)泡材料價(jià)格多少 2025-05-03

- 汽車配件塑料產(chǎn)品加工 2025-05-03