上海燈具塑膠模具供貨商

模具零件的表面處理技術(shù)能夠明顯提升塑膠模具的綜合性能與使用壽命。電鍍是一種常見的表面處理方式,,如鍍鉻處理,,可在模具表面形成一層堅(jiān)硬、耐磨且耐腐蝕的鉻層,。對(duì)于一些容易出現(xiàn)粘模問題的塑膠模具,,鍍鉻能夠有效降低塑料與模具表面的附著力,使塑料制品脫模更加順暢,,同時(shí)提高模具的抗腐蝕能力,,減少模具在使用過程中的維護(hù)頻次。此外,,氮化處理也是一種重要的表面處理工藝,,它能夠在模具表面形成一層氮化層,大幅提高模具的硬度,、耐磨性以及抗咬合性能,。在塑膠模具制造中,對(duì)型芯,、型腔等關(guān)鍵零件進(jìn)行氮化處理,,能夠明顯提升模具在長(zhǎng)期生產(chǎn)過程中的穩(wěn)定性,有效保證塑料制品的尺寸精度和外觀質(zhì)量,,降低廢品率,,提高生產(chǎn)效率。塑膠模具制造過程中的電火花加工技術(shù),,可實(shí)現(xiàn)復(fù)雜形狀的精細(xì)加工,。上海燈具塑膠模具供貨商

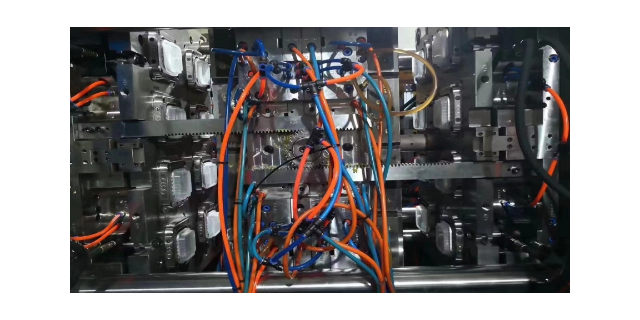

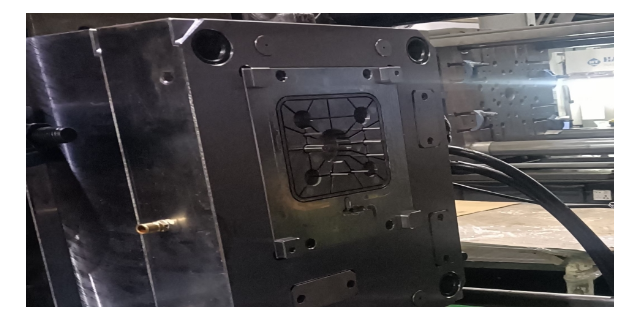

模具裝配是將各個(gè)加工好的零件組裝成完整塑膠模具的關(guān)鍵環(huán)節(jié),,其裝配精度直接關(guān)系到模具的使用性能與塑料制品的質(zhì)量。在裝配前,,需對(duì)每個(gè)零件進(jìn)行嚴(yán)格的尺寸檢測(cè)和清洗,,確保零件表面無(wú)雜質(zhì)、油污和損傷,,以免影響裝配精度和模具的正常運(yùn)行,。裝配過程中,首先安裝模架,,將模板,、導(dǎo)柱、導(dǎo)套等零件精確安裝到位,,嚴(yán)格保證模架的平行度和垂直度,,為后續(xù)零件的安裝提供精細(xì)的基準(zhǔn)。然后依次安裝型腔,、型芯,、滑塊、斜頂?shù)汝P(guān)鍵零件,,通過定位銷和螺栓進(jìn)行牢固固定,。在安裝過程中,要精心控制零件之間的配合間隙,,對(duì)于一些高精度配合的部位,如滑塊與滑槽的配合,,往往需要進(jìn)行研磨和調(diào)試,,確保運(yùn)動(dòng)順暢且間隙均勻,避免出現(xiàn)卡滯或泄漏等問題,。同時(shí),,還要安裝冷卻系統(tǒng)、頂出系統(tǒng)等輔助裝置,,仔細(xì)檢查各系統(tǒng)的連接是否牢固,、通暢,確保各系統(tǒng)能夠協(xié)同工作,,為模具的試模和正式生產(chǎn)做好充分準(zhǔn)備,。常州家用電器外殼塑膠模具優(yōu)化塑膠模具的流道系統(tǒng),可減少塑料浪費(fèi),,提高材料利用率與注塑成型質(zhì)量,。

塑膠材料的密度普遍遠(yuǎn)低于金屬材料,這使得塑料制品在重量上具有天然的優(yōu)勢(shì),。在對(duì)重量敏感的行業(yè),,如汽車,、航空航天等領(lǐng)域,塑膠模具成型的塑料零部件成為實(shí)現(xiàn)產(chǎn)品輕量化的關(guān)鍵因素,。以汽車制造為例,,通過采用高性能工程塑料并借助塑膠模具生產(chǎn)汽車發(fā)動(dòng)機(jī)周邊部件、內(nèi)飾件等,,能夠有效降低整車重量,,從而減少燃油消耗,提高汽車的燃油經(jīng)濟(jì)性,,同時(shí)降低尾氣排放,,符合環(huán)保節(jié)能的發(fā)展趨勢(shì)。在航空航天領(lǐng)域,,一些非關(guān)鍵結(jié)構(gòu)部件采用輕質(zhì)塑料替代金屬,,利用塑膠模具精確成型,在保證部件性能的前提下,,大幅減輕了飛行器的自重,,為提升飛行性能、降低運(yùn)營(yíng)成本做出了重要貢獻(xiàn),。

電火花加工在塑膠模具制造中發(fā)揮著重要作用,,尤其適用于解決傳統(tǒng)加工難以完成的任務(wù)。當(dāng)模具中存在窄縫,、深孔或復(fù)雜異形結(jié)構(gòu)時(shí),,放電加工可通過放電腐蝕原理進(jìn)行加工。以手機(jī)按鍵模具為例,,按鍵上的字符和圖案精度要求高,,形狀復(fù)雜,采用放電加工能在模具表面準(zhǔn)確復(fù)刻出這些細(xì)節(jié),,且不會(huì)對(duì)模具整體結(jié)構(gòu)造成影響,。此外,在加工過程中,,通過精確控制放電參數(shù),,如脈沖寬度、脈沖間隔和放電電流,,實(shí)現(xiàn)對(duì)加工表面粗糙度和尺寸精度的準(zhǔn)確控制,,確保模具加工質(zhì)量。玩具行業(yè)借助塑膠模具,,生產(chǎn)出造型豐富,、色彩鮮艷的各類玩具,滿足兒童需求,。

塑膠模具的制造工藝雖然復(fù)雜,,但隨著技術(shù)的不斷進(jìn)步,,其制造成本逐漸趨于合理化。一方面,,現(xiàn)代模具制造技術(shù)如數(shù)控加工,、電火花加工等,在提高模具精度和質(zhì)量的同時(shí),,也通過規(guī)?;a(chǎn)降低了單位模具的制造成本。對(duì)于一些標(biāo)準(zhǔn)化程度較高,、批量較大的塑膠模具,,制造商可以通過優(yōu)化生產(chǎn)流程、采用模塊化設(shè)計(jì)等手段,,進(jìn)一步壓縮成本,。例如,在電子配件注塑模具的生產(chǎn)中,,通過批量制造相同規(guī)格的模具型芯,、型腔組件,然后根據(jù)不同產(chǎn)品需求進(jìn)行組合裝配,,減少了模具制造的時(shí)間和成本投入,。塑膠模具制造企業(yè)通過持續(xù)創(chuàng)新,開發(fā)出更高效,、更節(jié)能的模具制造工藝,。青島注塑模具生產(chǎn)商

塑膠模具制造企業(yè)注重生產(chǎn)過程中的安全管理,保障員工人身安全與生產(chǎn)順利,。上海燈具塑膠模具供貨商

引進(jìn)先進(jìn)的五軸加工中心,,大幅提升塑膠模具的加工效率和精度。五軸設(shè)備可實(shí)現(xiàn)復(fù)雜曲面的一次性加工,,避免多次裝夾帶來(lái)的誤差,極大縮短加工周期,。以汽車內(nèi)飾件模具為例,,其結(jié)構(gòu)復(fù)雜、曲面較多,,傳統(tǒng)加工方式需多次裝夾和多臺(tái)設(shè)備協(xié)同作業(yè),,不僅效率低,精度也難以保證,。而五軸加工中心能輕松應(yīng)對(duì),,快速完成模具的粗加工和精加工,使模具表面粗糙度達(dá)到 Ra0.8μm 以下,,尺寸精度控制在 ±0.01mm 以內(nèi),,滿足汽車行業(yè)對(duì)模具高精度的要求,,為品質(zhì)產(chǎn)品生產(chǎn)提供有力保障。上海燈具塑膠模具供貨商

- 東莞充電器塑膠外殼 2025-05-08

- 廣東汽摩配件塑料外殼企業(yè) 2025-05-08

- 食品包裝塑料產(chǎn)品定制 2025-05-08

- 蘇州玩具塑膠模具多少錢 2025-05-08

- 東莞電子注塑產(chǎn)品訂做廠家 2025-05-08

- 東莞一體機(jī)電腦注塑產(chǎn)品生產(chǎn)商 2025-05-08

- 電腦主機(jī)面板塑料模具加工 2025-05-08

- 東莞酒瓶包裝注塑產(chǎn)品訂做廠家 2025-05-08

- 廣東汽車塑膠產(chǎn)品訂制廠家 2025-05-08

- 深圳電源MOS封裝模塊外殼注塑外殼公司 2025-05-08

- 哪里有九和橡塑PE給水管共同合作 2025-05-08

- 塑料型材色粉源頭廠家 2025-05-08

- 無(wú)錫實(shí)用硅膠廚房用品圖片 2025-05-08

- 淮安全氟橡膠密封件 2025-05-08

- 亳州塑料絲質(zhì)量怎么樣 2025-05-08

- 保定板車萬(wàn)向輪當(dāng)天發(fā)貨 2025-05-08

- 河南PVC板材吸塑加工價(jià)格 2025-05-08

- 800MM長(zhǎng)丁基橡膠手套生產(chǎn)廠家 2025-05-08

- ABS色粉定制哪家好 2025-05-08

- 汽車內(nèi)輪罩塑件廠家供貨 2025-05-08