無錫塑膠模具生產(chǎn)商

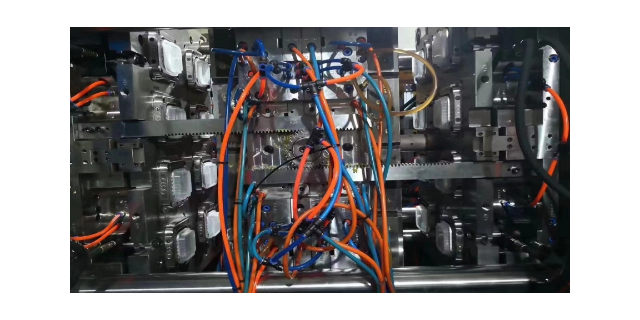

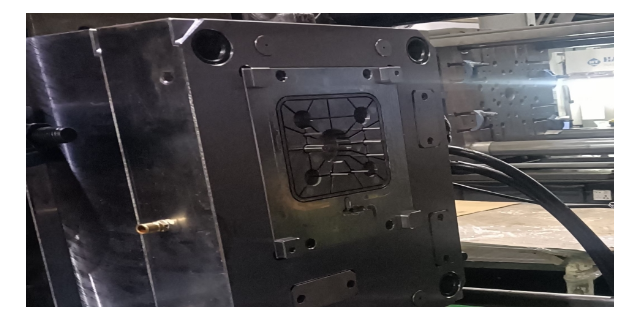

銑削加工在塑膠模具制造中占據(jù)著舉足輕重的地位,是塑造模具復(fù)雜形狀的關(guān)鍵工序,。借助數(shù)控銑床,,能夠?qū)δ>卟牧线M(jìn)行高精度的切削加工,準(zhǔn)確地勾勒出型腔,、型芯等關(guān)鍵部件的輪廓,。在銑削過程中,刀具的合理選用尤為重要,。高速鋼刀具常用于粗銑,,其具備較高的切削速度,可快速去除大量材料,,提高加工效率,;而硬質(zhì)合金刀具則憑借其高硬度與耐磨性,常用于精銑加工,,能夠?qū)崿F(xiàn)微米級(jí)的尺寸精度與低粗糙度的表面質(zhì)量,。以加工手機(jī)殼塑膠模具的型腔為例,先使用大直徑的高速鋼刀具進(jìn)行粗銑,,快速銑出大致形狀,,再換用小直徑的硬質(zhì)合金刀具進(jìn)行精銑,對(duì)細(xì)節(jié)部位進(jìn)行精細(xì)雕琢,,確保型腔尺寸精度符合設(shè)計(jì)要求,,為塑料制品的高質(zhì)量成型奠定基礎(chǔ)。優(yōu)化塑膠模具的流道系統(tǒng),,可減少塑料浪費(fèi),,提高材料利用率與注塑成型質(zhì)量。無錫塑膠模具生產(chǎn)商

塑膠模具制造企業(yè)要在激烈的市場(chǎng)競(jìng)爭(zhēng)中立于不敗之地,,必須深度融合客戶需求,,以客戶為中心開展各項(xiàng)工作,。在項(xiàng)目啟動(dòng)初期,與客戶進(jìn)行充分,、深入的溝通,,了解客戶對(duì)塑料制品的功能、外觀,、尺寸精度,、生產(chǎn)批量、交貨期等方面的具體要求,,以及客戶的特殊需求和期望,。根據(jù)客戶需求,憑借專業(yè)的技術(shù)團(tuán)隊(duì)和豐富的經(jīng)驗(yàn),,為客戶提供個(gè)性化的模具設(shè)計(jì)方案和制造建議,,幫助客戶優(yōu)化產(chǎn)品設(shè)計(jì),降低生產(chǎn)成本,。在模具制造過程中,,及時(shí)向客戶反饋項(xiàng)目進(jìn)度,邀請(qǐng)客戶參與關(guān)鍵節(jié)點(diǎn)的評(píng)審,,如設(shè)計(jì)評(píng)審,、試模評(píng)審等,,確保模具制造過程始終符合客戶期望,。在模具交付后,提供完善的售后服務(wù),,建立快速響應(yīng)機(jī)制,,及時(shí)解決客戶在使用過程中遇到的問題,對(duì)模具進(jìn)行定期回訪和維護(hù),,不斷提升客戶滿意度,,增強(qiáng)客戶粘性,實(shí)現(xiàn)企業(yè)與客戶的共贏發(fā)展,。廣州家用電器外殼塑料模具通訊設(shè)備的塑膠模具要求具備高尺寸精度與電磁屏蔽性能,,確保產(chǎn)品質(zhì)量。

在塑膠模具制造過程中,,積極踐行綠色制造理念,,通過優(yōu)化工藝降低能源消耗。在加工環(huán)節(jié),,采用高速切削技術(shù),,在提高加工效率的同時(shí)降低切削力,減少設(shè)備能耗,。在模具設(shè)計(jì)階段,,合理優(yōu)化冷卻系統(tǒng),,提高冷卻效率,縮短模具冷卻時(shí)間,,降低注塑機(jī)的能耗,。此外,對(duì)生產(chǎn)過程中產(chǎn)生的廢料進(jìn)行分類回收,,通過再加工實(shí)現(xiàn)資源的循環(huán)利用,,降低生產(chǎn)成本的同時(shí)減少對(duì)環(huán)境的影響。塑膠模具在眾多領(lǐng)域都有廣泛應(yīng)用,。在電子消費(fèi)領(lǐng)域,,從手機(jī)外殼到電腦鍵盤,塑膠模具憑借高精度和高效率,,為電子產(chǎn)品提供美觀且耐用的外殼,。在汽車行業(yè),塑膠模具用于制造汽車內(nèi)飾件,、保險(xiǎn)杠等零部件,,滿足汽車輕量化和個(gè)性化的需求。在醫(yī)療設(shè)備領(lǐng)域,,塑膠模具生產(chǎn)的一次性醫(yī)療器械,,如注射器、輸液器等,,保證了產(chǎn)品的質(zhì)量和安全性,。隨著行業(yè)的發(fā)展,塑膠模具不斷拓展應(yīng)用領(lǐng)域,,為各行業(yè)的產(chǎn)品創(chuàng)新提供支撐,。

為適應(yīng)市場(chǎng)發(fā)展和客戶多樣化需求,持續(xù)加大研發(fā)投入,,探索塑膠模具制造的新技術(shù),、新工藝。積極研究新型模具材料,,如高性能鋁合金,,其具有質(zhì)量輕、導(dǎo)熱性好的特點(diǎn),,可有效縮短模具冷卻時(shí)間,,提高生產(chǎn)效率。同時(shí),,關(guān)注 3D 打印技術(shù)在模具制造領(lǐng)域的應(yīng)用,,利用 3D 打印快速制造模具樣件,驗(yàn)證設(shè)計(jì)方案,縮短研發(fā)周期,。通過不斷創(chuàng)新,,提升企業(yè)核心競(jìng)爭(zhēng)力,塑膠模具制造行業(yè)發(fā)展,。塑膠模具制造涉及多個(gè)環(huán)節(jié),,需要與上下游企業(yè)密切協(xié)同合作。與原材料供應(yīng)商建立長(zhǎng)期穩(wěn)定的合作關(guān)系,,確保原材料的穩(wěn)定供應(yīng)和質(zhì)量可靠,。與設(shè)備制造商保持緊密溝通,及時(shí)獲取先進(jìn)的加工設(shè)備和技術(shù)支持,。此外,,積極參與行業(yè)交流活動(dòng),與同行分享經(jīng)驗(yàn),,共同解決行業(yè)難題,。通過協(xié)同合作,實(shí)現(xiàn)資源共享,、優(yōu)勢(shì)互補(bǔ),,降低生產(chǎn)成本,提高生產(chǎn)效率,,推動(dòng)整個(gè)塑膠模具產(chǎn)業(yè)鏈的健康發(fā)展,。塑膠模具的材料選擇至關(guān)重要,優(yōu)異鋼材搭配特殊熱處理,,可提升模具耐用性與壽命,。

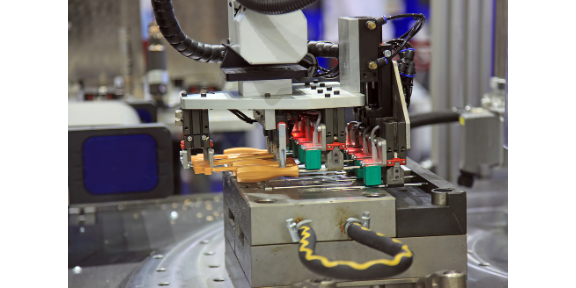

為滿足產(chǎn)品多樣化的性能要求,多材質(zhì)復(fù)合注塑模具應(yīng)運(yùn)而生,。這類模具能在一次注塑過程中,,將不同材質(zhì)的塑料組合在一起,,賦予產(chǎn)品獨(dú)特的性能,。以汽車方向盤模具制造為例,通過多材質(zhì)復(fù)合注塑技術(shù),,可將柔軟的橡膠與堅(jiān)硬的工程塑料完美復(fù)合,。柔軟的橡膠部分能為駕駛者帶來良好的握持手感,提升駕駛的舒適性和安全性,,而堅(jiān)硬的工程塑料部分則確保方向盤具備足夠的強(qiáng)度和耐磨性,,滿足汽車長(zhǎng)期使用的需求。研發(fā)團(tuán)隊(duì)通過不斷優(yōu)化模具結(jié)構(gòu),,創(chuàng)新多材質(zhì)復(fù)合注塑工藝,,精確控制不同材質(zhì)在模具內(nèi)的流動(dòng)路徑和融合方式,極大拓展了塑膠產(chǎn)品的應(yīng)用范圍,使其在更多領(lǐng)域發(fā)揮重要作用,。塑膠模具制造過程中的數(shù)控加工技術(shù),,提高了加工精度與生產(chǎn)效率。合肥塑料模具哪家優(yōu)惠

環(huán)保型塑膠模具的研發(fā)成為趨勢(shì),,采用可降解材料與節(jié)能生產(chǎn)工藝,。無錫塑膠模具生產(chǎn)商

在塑膠模具開發(fā)的前期籌備中,模擬仿真技術(shù)扮演著無可替代的關(guān)鍵角色,。借助 Moldflow 這類專業(yè)的分析軟件,,工程師能夠針對(duì)塑膠熔體在模具型腔里的填充、保壓以及冷卻等全過程開展模擬操作,。軟件運(yùn)行時(shí),,可清晰直觀地呈現(xiàn)塑膠流動(dòng)的速度場(chǎng)、溫度場(chǎng),,以及壓力的分布情況,。借此,工程師能夠準(zhǔn)確預(yù)測(cè)諸如短射,、氣穴,、翹曲變形等潛在的缺陷。就以生產(chǎn)大型家電外殼模具為例,,在未使用模擬仿真技術(shù)前,,確定澆口位置和數(shù)量往往依靠經(jīng)驗(yàn),試模過程不僅耗時(shí)久,,還會(huì)產(chǎn)生高昂成本,。運(yùn)用模擬仿真技術(shù)后,通過對(duì)多種方案的模擬對(duì)比,,能夠快速確定澆口數(shù)量與位置,,同時(shí)對(duì)冷卻管道布局進(jìn)行優(yōu)化。這樣一來,,試模次數(shù)從以往的 5 - 8 次減少到 1 - 2 次,,不僅大幅降低了模具開發(fā)成本,還將開發(fā)周期縮短了 30% - 50%,,實(shí)現(xiàn)模具設(shè)計(jì)從經(jīng)驗(yàn)主導(dǎo)到數(shù)據(jù)驅(qū)動(dòng)的轉(zhuǎn)變,,極大提升模具開發(fā)的準(zhǔn)確性與可靠性。無錫塑膠模具生產(chǎn)商

- 南昌模具定做廠家 2025-05-13

- 成都?xì)ち纤苣z模具設(shè)計(jì)與制造 2025-05-13

- 長(zhǎng)沙玩具注塑模具 2025-05-13

- 深圳醫(yī)療塑膠模具多少錢 2025-05-13

- 青島專業(yè)塑膠模具供貨商 2025-05-13

- 西安充電器外殼模具 2025-05-13

- 武漢玩具注塑模具 2025-05-13

- 長(zhǎng)沙電子塑料模具 2025-05-13

- 深圳掃地機(jī)器人外殼注塑模具 2025-05-13

- 無錫家用電器外殼塑膠模具企業(yè) 2025-05-13

- 湖北包裝類色母的作用 2025-05-13

- 東莞塑膠電線盤批發(fā)廠家 2025-05-13

- 安徽G-C771氟橡膠商家 2025-05-13

- 江蘇新能源汽車陶瓷化硅膠復(fù)合布廠家電話 2025-05-13

- 宿遷品牌硅膠廚房用品有哪些 2025-05-13

- 嘉興光固化樹脂廠家供應(yīng) 2025-05-13

- 杭州密封件廠家供應(yīng) 2025-05-13

- 揚(yáng)州密封件哪里買 2025-05-13

- 泰州密封件廠家直銷 2025-05-13

- 紹興三元乙丙橡膠密封件 2025-05-13