玩具模具企業(yè)

引進先進的五軸加工中心,,大幅提升塑膠模具的加工效率和精度。五軸設(shè)備可實現(xiàn)復(fù)雜曲面的一次性加工,,避免多次裝夾帶來的誤差,,極大縮短加工周期。以汽車內(nèi)飾件模具為例,,其結(jié)構(gòu)復(fù)雜,、曲面較多,傳統(tǒng)加工方式需多次裝夾和多臺設(shè)備協(xié)同作業(yè),,不僅效率低,,精度也難以保證。而五軸加工中心能輕松應(yīng)對,,快速完成模具的粗加工和精加工,,使模具表面粗糙度達到 Ra0.8μm 以下,,尺寸精度控制在 ±0.01mm 以內(nèi),,滿足汽車行業(yè)對模具高精度的要求,為品質(zhì)產(chǎn)品生產(chǎn)提供有力保障,。通訊設(shè)備的塑膠模具要求具備高尺寸精度與電磁屏蔽性能,,確保產(chǎn)品質(zhì)量。玩具模具企業(yè)

電火花加工是塑膠模具制造中不可或缺的特種加工工藝,,特別適用于處理傳統(tǒng)銑削難以企及的復(fù)雜形狀與細微結(jié)構(gòu),。當模具中存在窄槽、深孔,、精細花紋或具有復(fù)雜輪廓的區(qū)域時,,電火花加工便能大顯身手。其工作原理是利用放電產(chǎn)生的瞬間高溫,使金屬材料熔化或氣化,,從而實現(xiàn)對模具材料的精確去除,。在加工過程中,電極的設(shè)計與制造至關(guān)重要,。電極材料通常選用紫銅或石墨,,需根據(jù)模具的具體加工需求,精心制作出與加工部位形狀相反的電極,。比如,,在制造帶有精細紋理的塑膠模具時,先通過數(shù)控加工制作出帶有相應(yīng)紋理的電極,,然后利用電火花加工將紋理準確地復(fù)制到模具型腔表面,,這種工藝能夠?qū)崿F(xiàn)極高的加工精度和獨特的表面效果,極大地拓展了塑膠模具的設(shè)計與制造空間,。西安專業(yè)模具交通設(shè)施的塑膠模具用于生產(chǎn)道路標識牌,、防護欄等部件,保障交通安全,。

借助物聯(lián)網(wǎng)和大數(shù)據(jù)技術(shù),,塑膠模具實現(xiàn)了遠程運維。在模具的關(guān)鍵部位,,如型腔,、型芯、熱流道系統(tǒng)等安裝傳感器,,這些傳感器能夠?qū)崟r采集模具的溫度,、壓力、振動等數(shù)據(jù),,并通過網(wǎng)絡(luò)將數(shù)據(jù)傳輸?shù)皆贫朔?wù)器,。技術(shù)人員無論身處何地,都能通過手機或電腦登錄云端平臺,,查看模具的運行狀態(tài),。通過對采集數(shù)據(jù)的分析,系統(tǒng)能夠提前預(yù)判模具可能出現(xiàn)的故障,。例如,,當模具溫度異常升高時,系統(tǒng)會發(fā)出預(yù)警,,技術(shù)人員可遠程指導(dǎo)現(xiàn)場操作人員進行調(diào)整,。若問題較為復(fù)雜,可及時安排維修人員前往現(xiàn)場處理,。某塑膠制品廠采用遠程運維系統(tǒng)后,,模具停機時間減少了 40%,,生產(chǎn)效率得到明顯提升,維護成本也大幅降低,。

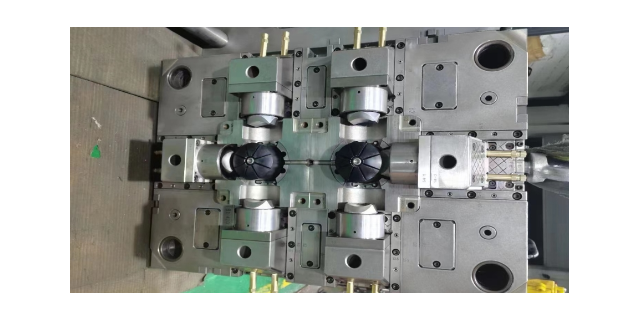

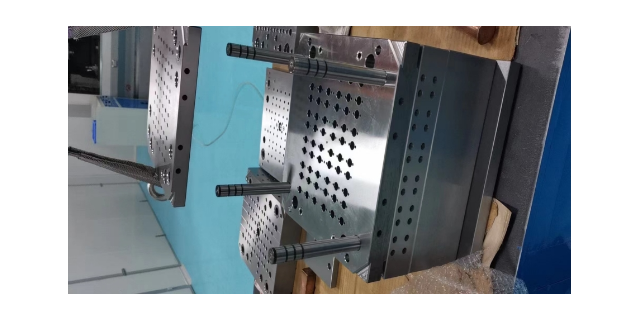

塑膠模具的制造工藝:加工方法?,F(xiàn)代塑膠模具制造融合了多種先進的加工技術(shù)。數(shù)控加工是其中的重要環(huán)節(jié),,通過數(shù)控銑床,、加工中心等設(shè)備,能夠精確地銑削出模具的型腔,、型芯等復(fù)雜形狀,。電火花加工則常用于加工一些具有細微結(jié)構(gòu)、深槽或尖角的部位,,利用電極與工件之間的放電腐蝕原理,,實現(xiàn)高精度的成型。線切割加工主要用于切割模具中的異形孔,、鑲件等,,以保證加工精度。此外,,研磨,、拋光等表面處理工藝對于提高模具的表面質(zhì)量、降低產(chǎn)品脫模阻力也不可或缺,。塑膠模具制造企業(yè)注重生產(chǎn)過程中的安全管理,,保障員工人身安全與生產(chǎn)順利。

現(xiàn)代塑膠模具制造技術(shù)能夠?qū)崿F(xiàn)極高的成型精度,,在精密注塑領(lǐng)域,,模具尺寸精度可控制在微米級甚至更高。這得益于先進的模具加工設(shè)備,、高精度的模具材料以及精密的模具裝配工藝,。通過精確控制注塑過程中的溫度、壓力,、速度等工藝參數(shù),,塑膠模具能夠生產(chǎn)出尺寸精確、形狀一致的塑料制品,。例如,,在微電子產(chǎn)品制造中,,用于芯片封裝的塑料外殼,,其微小的引腳間距、精細的內(nèi)部結(jié)構(gòu)都要求塑膠模具具備優(yōu)異的成型精度,,以確保芯片的正常工作和產(chǎn)品的可靠性,。工業(yè)產(chǎn)品的塑膠模具設(shè)計要兼顧功能性與外觀美感,,提升產(chǎn)品附加值。西安專業(yè)模具

塑膠模具設(shè)計時要充分考慮塑料的收縮率,,準確計算尺寸,,避免產(chǎn)品尺寸偏差。玩具模具企業(yè)

為滿足產(chǎn)品多樣化的性能要求,,多材質(zhì)復(fù)合注塑模具應(yīng)運而生,。這類模具能在一次注塑過程中,將不同材質(zhì)的塑料組合在一起,,賦予產(chǎn)品獨特的性能,。以汽車方向盤模具制造為例,通過多材質(zhì)復(fù)合注塑技術(shù),,可將柔軟的橡膠與堅硬的工程塑料完美復(fù)合,。柔軟的橡膠部分能為駕駛者帶來良好的握持手感,提升駕駛的舒適性和安全性,,而堅硬的工程塑料部分則確保方向盤具備足夠的強度和耐磨性,,滿足汽車長期使用的需求。研發(fā)團隊通過不斷優(yōu)化模具結(jié)構(gòu),,創(chuàng)新多材質(zhì)復(fù)合注塑工藝,,精確控制不同材質(zhì)在模具內(nèi)的流動路徑和融合方式,極大拓展了塑膠產(chǎn)品的應(yīng)用范圍,,使其在更多領(lǐng)域發(fā)揮重要作用,。玩具模具企業(yè)

- 杭州電子塑膠模具企業(yè) 2025-05-14

- 北京模具定做廠家 2025-05-14

- 西安塑料模具價格 2025-05-14

- 深圳塑膠模具訂制廠家 2025-05-14

- 掃地機器人外殼模具供應(yīng)商 2025-05-14

- 南昌模具定做廠家 2025-05-13

- 天津模具哪家便宜 2025-05-13

- 長沙血糖儀塑膠模具生產(chǎn)商 2025-05-13

- 成都殼料塑膠模具設(shè)計與制造 2025-05-13

- 蘇州雙色塑膠模具制造商 2025-05-13

- 江蘇附近哪里有醫(yī)療精密塑膠件怎么收費 2025-05-14

- 湖北無毒硅膠廚房用品銷售廠家 2025-05-14

- 無錫密封件現(xiàn)貨 2025-05-14

- 江西手推車推車批發(fā) 2025-05-14

- 天津冷鏈干冰冷藏箱廠家 2025-05-14

- 徐州國內(nèi)塑料袋價錢 2025-05-14

- 陽江15GF尼龍加纖增強價格 2025-05-14

- 四川PVC保溫外殼哪家強 2025-05-14

- 福州工藝品絲供應(yīng)商有哪些 2025-05-14

- CR6-2532氯丁橡膠手套源頭生產(chǎn)廠家 2025-05-14