鹽城塑料模具企業(yè)

在塑膠模具制造過程中,,成本控制是企業(yè)提升競爭力、實現(xiàn)可持續(xù)發(fā)展的關(guān)鍵環(huán)節(jié),。模具材料成本在總成本中通常占比較大,,通過合理選擇材料,在滿足模具性能要求的前提下,,選用性價比高的鋼材或其他材料,,可有效降低材料采購成本。優(yōu)化模具設(shè)計,,簡化模具結(jié)構(gòu),,減少不必要的復(fù)雜零件和加工工序,能夠明顯降低加工難度和加工成本。在加工過程中,,合理安排加工工藝,,充分利用設(shè)備的產(chǎn)能,提高加工效率,,減少設(shè)備閑置時間,,降低能耗和人工成本。此外,,通過制定科學(xué)的模具維護(hù)保養(yǎng)計劃,,延長模具的使用壽命,降低模具的更換頻率,,也能有效降低總體成本,。在保證模具質(zhì)量的前提下,從設(shè)計,、材料采購,、加工制造到維護(hù)保養(yǎng)的各個環(huán)節(jié)進(jìn)行精細(xì)化成本控制,能夠提高企業(yè)的經(jīng)濟(jì)效益,,增強企業(yè)在市場中的競爭力,。體育用品制造中,塑膠模具用于生產(chǎn)運動鞋,、球拍等高性能運動器材,。鹽城塑料模具企業(yè)

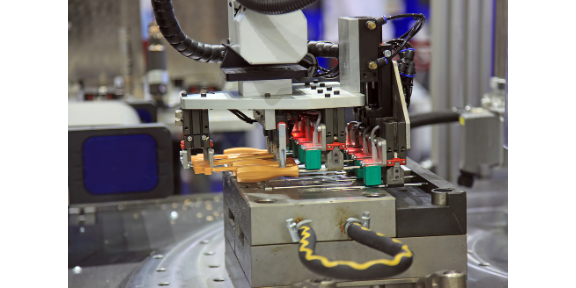

塑膠模具在成型過程中具有較高的生產(chǎn)效率,尤其是注塑模具,。一次注塑成型周期通常較短,從幾秒到幾分鐘不等,,取決于產(chǎn)品的尺寸和復(fù)雜程度,。在自動化生產(chǎn)線的加持下,塑膠模具能夠?qū)崿F(xiàn)連續(xù),、高速的生產(chǎn),,極大地提高了單位時間內(nèi)的產(chǎn)品產(chǎn)量。以生產(chǎn)塑料玩具為例,,一套設(shè)計合理的注塑模具搭配自動化設(shè)備,,每小時可產(chǎn)出成百上千個玩具零部件,相較于傳統(tǒng)手工制作或其他低效成型工藝,,大幅降低了每件產(chǎn)品分?jǐn)偟脑O(shè)備折舊,、人工等生產(chǎn)成本,為企業(yè)帶來了明顯的經(jīng)濟(jì)效益,。寧波燈具塑膠模具價格塑膠模具制造過程中的質(zhì)量追溯系統(tǒng),,便于對模具質(zhì)量問題進(jìn)行快速排查與解決。

熱處理是改善塑膠模具鋼材性能、延長模具使用壽命的重要手段,。通過合適的熱處理工藝,,能夠有效提高模具的硬度、耐磨性,、韌性以及疲勞強度等關(guān)鍵性能指標(biāo),。常見的熱處理方法包括淬火、回火,、退火和正火等,。其中,淬火能夠使鋼材獲得高硬度,,但同時會導(dǎo)致脆性增加,,因此淬火后通常需要及時進(jìn)行回火處理,以調(diào)整硬度與韌性的平衡,,滿足模具不同部位的性能需求,。對于塑膠模具而言,根據(jù)鋼材的種類,、模具的具體使用要求以及工作條件,,制定個性化的熱處理工藝方案至關(guān)重要。例如,,對于承受較大壓力與磨損的模具型芯,,可采用高溫淬火和低溫回火工藝,使型芯表面獲得高硬度和良好的耐磨性,,而內(nèi)部保持一定的韌性,,防止在使用過程中發(fā)生斷裂。嚴(yán)格控制熱處理過程中的加熱速度,、保溫時間,、冷卻速度等關(guān)鍵參數(shù),是確保熱處理質(zhì)量穩(wěn)定可靠的中心要素,。

為滿足產(chǎn)品多樣化的性能要求,,多材質(zhì)復(fù)合注塑模具應(yīng)運而生。這類模具能在一次注塑過程中,,將不同材質(zhì)的塑料組合在一起,,賦予產(chǎn)品獨特的性能。以汽車方向盤模具制造為例,,通過多材質(zhì)復(fù)合注塑技術(shù),,可將柔軟的橡膠與堅硬的工程塑料完美復(fù)合。柔軟的橡膠部分能為駕駛者帶來良好的握持手感,,提升駕駛的舒適性和安全性,,而堅硬的工程塑料部分則確保方向盤具備足夠的強度和耐磨性,滿足汽車長期使用的需求。研發(fā)團(tuán)隊通過不斷優(yōu)化模具結(jié)構(gòu),,創(chuàng)新多材質(zhì)復(fù)合注塑工藝,,精確控制不同材質(zhì)在模具內(nèi)的流動路徑和融合方式,極大拓展了塑膠產(chǎn)品的應(yīng)用范圍,,使其在更多領(lǐng)域發(fā)揮重要作用,。塑膠模具設(shè)計時要充分考慮注塑機的參數(shù),確保模具與設(shè)備的良好匹配,。

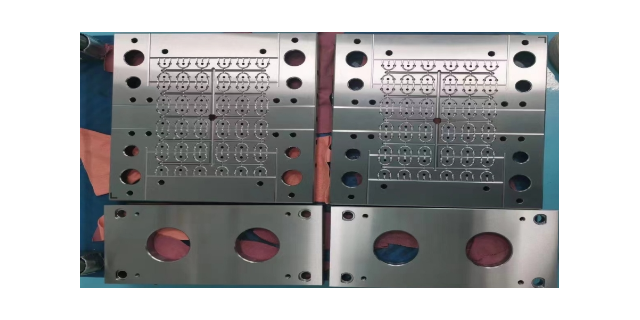

冷卻系統(tǒng)在塑膠模具中起著至關(guān)重要的作用,,它直接影響著塑料制品的成型效率、質(zhì)量以及模具的使用壽命,。合理設(shè)計的冷卻系統(tǒng)能夠使模具在注塑過程中迅速,、均勻地散熱,有效縮短成型周期,,降低塑料制品的殘余應(yīng)力,,減少變形、翹曲等缺陷的產(chǎn)生,。冷卻系統(tǒng)通常由冷卻水道,、水嘴、密封圈以及冷卻介質(zhì)等組成,。在設(shè)計冷卻水道時,,需綜合考慮模具的形狀、尺寸,、塑料制品的壁厚分布以及塑料的熱性能等因素,,精心優(yōu)化水道的布局和走向。例如,,對于壁厚較厚的塑料制品部位,,適當(dāng)增加冷卻水道的密度,以提高散熱效率,;在產(chǎn)品的邊緣、拐角等容易產(chǎn)生應(yīng)力集中的部位,,采用特殊的冷卻結(jié)構(gòu),,如螺旋冷卻水道或隨形冷卻水道,確保這些部位能夠均勻冷卻,。同時,,合理選用冷卻介質(zhì)(如水或冷卻液),并精確控制冷卻水流速,、溫度等參數(shù),,能夠進(jìn)一步提升冷卻效果,實現(xiàn)高效、穩(wěn)定的注塑生產(chǎn)過程,。辦公設(shè)備的塑膠模具為打印機,、復(fù)印機等產(chǎn)品提供堅固耐用的外殼與零部件。福州掃地機器人外殼模具

塑膠模具的表面拋光處理能使產(chǎn)品表面達(dá)到鏡面效果,,提升產(chǎn)品外觀品質(zhì),。鹽城塑料模具企業(yè)

模具零件的表面處理技術(shù)能夠明顯提升塑膠模具的綜合性能與使用壽命。電鍍是一種常見的表面處理方式,,如鍍鉻處理,,可在模具表面形成一層堅硬、耐磨且耐腐蝕的鉻層,。對于一些容易出現(xiàn)粘模問題的塑膠模具,,鍍鉻能夠有效降低塑料與模具表面的附著力,使塑料制品脫模更加順暢,,同時提高模具的抗腐蝕能力,,減少模具在使用過程中的維護(hù)頻次。此外,,氮化處理也是一種重要的表面處理工藝,,它能夠在模具表面形成一層氮化層,大幅提高模具的硬度,、耐磨性以及抗咬合性能,。在塑膠模具制造中,對型芯,、型腔等關(guān)鍵零件進(jìn)行氮化處理,,能夠明顯提升模具在長期生產(chǎn)過程中的穩(wěn)定性,有效保證塑料制品的尺寸精度和外觀質(zhì)量,,降低廢品率,,提高生產(chǎn)效率。鹽城塑料模具企業(yè)

- 南昌模具定做廠家 2025-05-13

- 天津模具哪家便宜 2025-05-13

- 長沙血糖儀塑膠模具生產(chǎn)商 2025-05-13

- 成都?xì)ち纤苣z模具設(shè)計與制造 2025-05-13

- 蘇州雙色塑膠模具制造商 2025-05-13

- 長沙玩具注塑模具 2025-05-13

- 深圳醫(yī)療塑膠模具多少錢 2025-05-13

- 青島專業(yè)塑膠模具供貨商 2025-05-13

- 西安充電器外殼模具 2025-05-13

- 武漢玩具注塑模具 2025-05-13

- 江蘇塑膠光纖線盤多材質(zhì) 2025-05-13

- 浙江筋膜槍固定頭尼龍加纖增強批發(fā)價 2025-05-13

- 舟山O型圈直銷 2025-05-13

- 湖北包裝類色母的作用 2025-05-13

- 東莞塑膠電線盤批發(fā)廠家 2025-05-13

- 安徽G-C771氟橡膠商家 2025-05-13

- 江蘇新能源汽車陶瓷化硅膠復(fù)合布廠家電話 2025-05-13

- 寧波辦公桌桌墊報價 2025-05-13

- 宿遷品牌硅膠廚房用品有哪些 2025-05-13

- 嘉興光固化樹脂廠家供應(yīng) 2025-05-13