嘉興金屬件制造供貨商

CNC(計(jì)算機(jī)數(shù)控)加工技術(shù)是現(xiàn)代金屬零件制造中的重要手段,。它利用計(jì)算機(jī)控制機(jī)床的運(yùn)動(dòng)軌跡和加工參數(shù),,實(shí)現(xiàn)高精度、高效率的零件加工,。CNC加工技術(shù)包括CNC銑削,、CNC車削、CNC鉆孔等多種方式,。CNC機(jī)床具有自動(dòng)化程度高,、加工精度高、適應(yīng)性強(qiáng)等優(yōu)點(diǎn),,普遍應(yīng)用于航空航天,、汽車、模具等行業(yè)的零件制造中,。精密加工技術(shù)是針對(duì)高精度,、高表面質(zhì)量要求的零件而發(fā)展起來的。它包括超精密磨削,、精密電火花加工,、激光加工等多種方式,。超精密磨削可以實(shí)現(xiàn)納米級(jí)精度的表面加工;精密電火花加工則適用于加工難切削材料和復(fù)雜形狀的零件,;激光加工則具有非接觸,、熱影響區(qū)小等優(yōu)點(diǎn),適用于加工薄板,、微孔等微小結(jié)構(gòu),。金屬零件制造需要對(duì)生產(chǎn)過程中的各種問題和困難進(jìn)行積極的解決和改進(jìn)。嘉興金屬件制造供貨商

輕量化設(shè)計(jì)已成為金屬零件制造領(lǐng)域的重要趨勢(shì)之一,。通過采用輕質(zhì)材料,、優(yōu)化結(jié)構(gòu)設(shè)計(jì)等手段降低零件重量;不只可以提高產(chǎn)品的燃油經(jīng)濟(jì)性和續(xù)航能力,;還能減少運(yùn)輸成本和環(huán)境影響,。在航空航天、汽車制造等領(lǐng)域尤為重要,。輕量化設(shè)計(jì)需要綜合考慮材料性能,、結(jié)構(gòu)強(qiáng)度、制造成本等因素,;并借助先進(jìn)的仿真分析軟件進(jìn)行優(yōu)化設(shè)計(jì),。金屬零件的精密裝配與調(diào)試是確保產(chǎn)品性能和質(zhì)量的重要環(huán)節(jié)之一。在裝配過程中需要嚴(yán)格按照設(shè)計(jì)圖紙和技術(shù)要求進(jìn)行準(zhǔn)確組裝,;并對(duì)關(guān)鍵部位進(jìn)行嚴(yán)格的尺寸檢測(cè)和性能測(cè)試,;確保各部件之間的配合精度和可靠性。此外還需要對(duì)裝配完成的產(chǎn)品進(jìn)行調(diào)試和優(yōu)化,;確保其達(dá)到較佳工作狀態(tài)并滿足使用要求,。青島金屬件制造技術(shù)在金屬零件制造中,成本控制是一個(gè)需要關(guān)注的重要問題,。

在金屬零件制造中,,材料的選擇至關(guān)重要。不同的金屬材料具有不同的機(jī)械性能,、化學(xué)穩(wěn)定性和加工性能,。例如,鋼鐵因其強(qiáng)度高和韌性而被普遍用于機(jī)械制造,;鋁合金則因其輕質(zhì),、耐腐蝕和良好的導(dǎo)熱性而在航空航天和汽車制造中占據(jù)重要地位。此外,,還需要考慮材料的成本,、可加工性和環(huán)保性等因素。金屬零件的加工技術(shù)多種多樣,,包括鑄造,、鍛造,、切削加工、焊接等,。鑄造是通過將熔融金屬倒入模具中冷卻凝固來制造零件的方法,,適用于生產(chǎn)形狀復(fù)雜、尺寸較大的零件,。鍛造則是通過壓力使金屬材料產(chǎn)生塑性變形來制造零件,,適用于生產(chǎn)強(qiáng)度高、高精度的零件,。切削加工則是利用刀具對(duì)金屬材料進(jìn)行切削,、磨削等加工,以獲得所需的形狀和尺寸,。焊接則是將兩個(gè)或多個(gè)金屬零件通過熔化或壓力連接在一起的方法,。

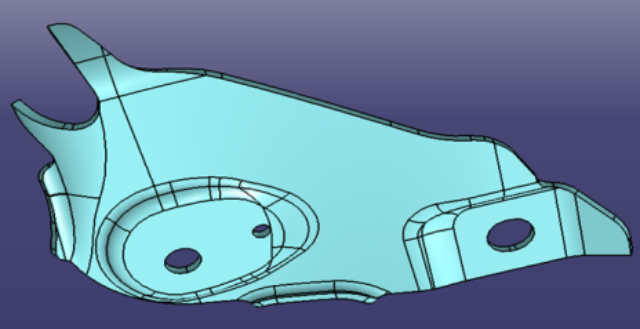

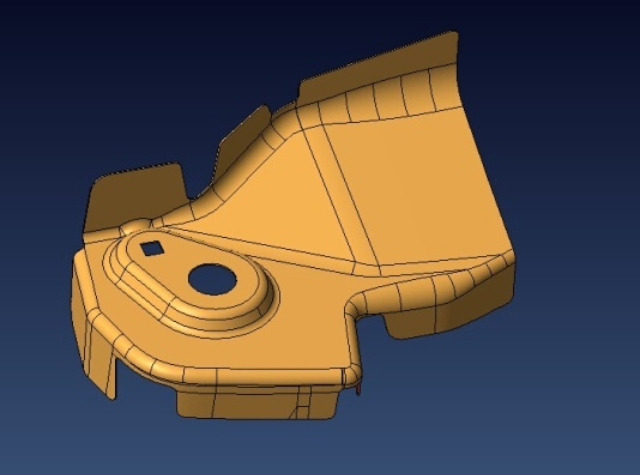

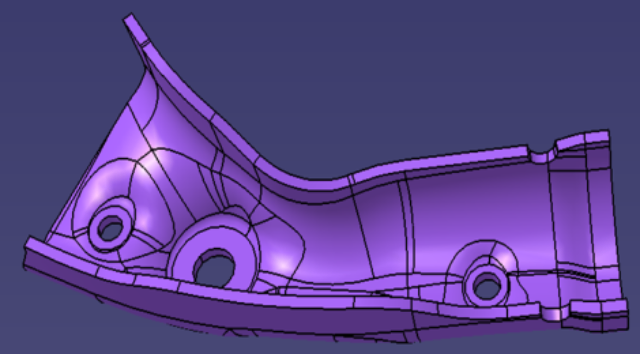

金屬零件制造過程中,質(zhì)量控制與檢測(cè)是確保零件質(zhì)量的重要手段,。通過制定嚴(yán)格的質(zhì)量標(biāo)準(zhǔn)和檢測(cè)流程,,對(duì)原材料、半成品和成品進(jìn)行多方位,、多層次的檢驗(yàn)和測(cè)試,,以確保零件符合設(shè)計(jì)要求和相關(guān)標(biāo)準(zhǔn)。金屬零件的設(shè)計(jì)與研發(fā)是制造過程的起點(diǎn)和基礎(chǔ),。通過深入分析零件的使用環(huán)境和性能要求,,運(yùn)用先進(jìn)的設(shè)計(jì)軟件和仿真技術(shù),進(jìn)行三維建模,、力學(xué)分析,、優(yōu)化設(shè)計(jì)等工作,以確保設(shè)計(jì)出的零件既滿足使用要求又經(jīng)濟(jì)合理,。隨著科技的發(fā)展,,金屬零件制造行業(yè)正逐步向自動(dòng)化,、智能化方向邁進(jìn),。通過引入自動(dòng)化生產(chǎn)線、機(jī)器人,、智能檢測(cè)系統(tǒng)等先進(jìn)設(shè)備和技術(shù)手段,,實(shí)現(xiàn)了生產(chǎn)過程的準(zhǔn)確控制和高效運(yùn)行,提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,。為了提高生產(chǎn)效率,,許多金屬零件制造商正在采用自動(dòng)化生產(chǎn)線。

鑄造是金屬零件制造中常用的工藝之一,。它通過將熔融金屬倒入預(yù)先設(shè)計(jì)好的模具中,,待其冷卻凝固后取出,,即可得到所需形狀的零件。鑄造工藝具有生產(chǎn)效率高,、成本低,、可生產(chǎn)復(fù)雜形狀零件等優(yōu)點(diǎn)。然而,,鑄造過程中也容易出現(xiàn)氣孔,、縮孔、裂紋等缺陷,,因此需要對(duì)鑄造工藝進(jìn)行嚴(yán)格控制,,以確保零件的質(zhì)量。鍛造是一種通過壓力使金屬材料產(chǎn)生塑性變形來制造零件的工藝,。鍛造過程中,,金屬材料在模具內(nèi)受到壓力作用,發(fā)生塑性流動(dòng)并充滿模具型腔,,之后得到所需形狀的零件,。鍛造工藝具有提高材料強(qiáng)度、改善材料組織,、提高零件精度等優(yōu)點(diǎn),。同時(shí),鍛造還可以生產(chǎn)形狀復(fù)雜,、尺寸準(zhǔn)確的零件,,普遍應(yīng)用于航空航天、汽車制造等領(lǐng)域,。制造金屬零件需要專業(yè)的技術(shù)和經(jīng)驗(yàn),。青島金屬件制造技術(shù)

在金屬零件制造中,有效的成本控制和預(yù)算管理是保證盈利的關(guān)鍵,。嘉興金屬件制造供貨商

金屬零件制造離不開精密加工技術(shù)的支持,。隨著科技的進(jìn)步,數(shù)控加工,、激光切割,、電火花加工等高精度加工技術(shù)得到了普遍應(yīng)用。這些技術(shù)能夠?qū)崿F(xiàn)對(duì)復(fù)雜形狀和微小結(jié)構(gòu)的準(zhǔn)確加工,,提高零件的尺寸精度和表面質(zhì)量,。同時(shí),自動(dòng)化加工設(shè)備的引入也有效提高了生產(chǎn)效率和一致性,。熱處理是金屬零件制造中不可或缺的一環(huán),。通過加熱、保溫和冷卻等工藝過程,,可以改變金屬材料的內(nèi)部組織結(jié)構(gòu),,從而改善其力學(xué)性能,、物理性能和化學(xué)性能。例如,,淬火可以提高鋼的硬度和耐磨性,;回火可以消除淬火應(yīng)力,提高韌性,。合理的熱處理工藝對(duì)于確保金屬零件的性能和質(zhì)量至關(guān)重要,。嘉興金屬件制造供貨商

- 安徽精密金屬零件制造加工 2025-06-10

- 河南精密模具貨源充足 2025-06-10

- 淮安金屬異形件制造工廠 2025-06-10

- 江西cnc金屬零件制造廠 2025-06-10

- 北京快速模具供貨商 2025-06-10

- 四川pe模具促銷價(jià) 2025-06-10

- 蘇州金屬異形件制造流程 2025-06-10

- 常州金屬件制造市場(chǎng)報(bào)價(jià) 2025-06-10

- 鄭州沖孔模具批發(fā) 2025-06-09

- 青島小型金屬零件制造源頭廠家 2025-06-09

- 廣州千分表Mitutoyo三豐卡尺哪家好 2025-06-11

- 貴州電刀鋸片哪家好 2025-06-11

- 定制尼龍?jiān)鷰>?4小時(shí)服務(wù) 2025-06-11

- 常州國產(chǎn)不銹鋼鋼帶廠家電話 2025-06-11

- 江蘇NED近眼顯示測(cè)試儀設(shè)備型號(hào) 2025-06-11

- 青海碳鋼螺絲 2025-06-11

- 靜安區(qū)實(shí)用防水接頭型號(hào) 2025-06-11

- 上海正反轉(zhuǎn)鉆機(jī)廠家 2025-06-11

- 汕頭鎢鋼麻花鉆頭專賣店 2025-06-11

- 淮北耐高溫碟形墊圈電話 2025-06-11