無錫精密金屬零件制造貨源充足

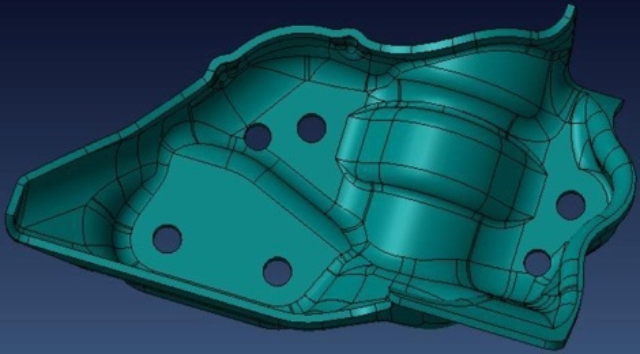

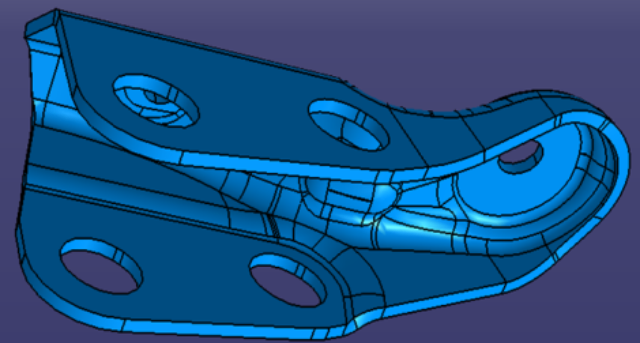

表面處理技術(shù)是提高金屬零件表面質(zhì)量,、增強零件耐腐蝕性,、耐磨性、裝飾性等性能的重要手段,。常見的表面處理技術(shù)包括電鍍,、噴涂、陽極氧化,、熱處理等,。這些技術(shù)通過改變零件表面的化學(xué)成分或組織結(jié)構(gòu),使零件表面獲得所需的性能,。表面處理技術(shù)對于提高產(chǎn)品的使用壽命和市場競爭力具有重要意義,。在金屬零件制造中,模具的設(shè)計與制造是至關(guān)重要的環(huán)節(jié),。模具的質(zhì)量直接影響零件的尺寸精度,、形狀精度和表面質(zhì)量,。模具設(shè)計需要綜合考慮零件的結(jié)構(gòu)特點、材料性能,、加工工藝等因素,,確保模具能夠滿足生產(chǎn)要求。模具制造則涉及到模具材料的選擇,、加工精度的控制,、熱處理工藝的制定等多個方面。高質(zhì)量的模具是制造高質(zhì)量金屬零件的重要保障,。金屬零件的制造過程包括設(shè)計,、加工、裝配等多個步驟,。無錫精密金屬零件制造貨源充足

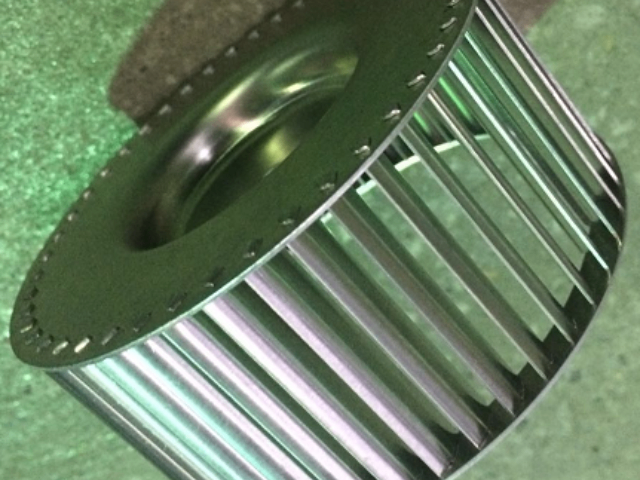

機加工是利用機床,、刀具等工具對金屬零件進行切削加工的過程。機加工工藝包括車削,、銑削,、磨削等多種類型。機加工能夠?qū)崿F(xiàn)高精度和復(fù)雜形狀的加工,,是制造精密金屬零件的重要手段,。通過合理的刀具選擇和切削參數(shù)設(shè)置,機加工可以確保零件的尺寸精度和表面質(zhì)量,。金屬零件的表面處理是提高零件性能和使用壽命的重要手段,。常見的表面處理方法包括鍍鋅、噴涂,、電鍍等,。鍍鋅能夠增強零件的耐腐蝕性能;噴涂則能改善零件的外觀和耐候性,;電鍍則能在零件表面形成一層致密的金屬膜,,提高零件的導(dǎo)電性和耐磨性。金屬零件在制造過程中需要經(jīng)過嚴(yán)格的檢驗和測試,,以確保其性能和質(zhì)量符合設(shè)計要求,。常見的檢驗和測試方法包括尺寸測量、硬度測試,、拉伸試驗等,。通過這些檢驗和測試手段,可以及時發(fā)現(xiàn)零件制造過程中的缺陷和問題,,并采取相應(yīng)的措施進行改進,。蘇州非標(biāo)金屬零件制造采購制造金屬零件需要考慮到其在不同工況下的抗磨損強度。

隨著自動化技術(shù)的不斷發(fā)展和應(yīng)用,,金屬零件制造過程中的許多工藝和操作已經(jīng)實現(xiàn)了自動化和智能化,。例如,,數(shù)控切削機床、機器人焊接等自動化設(shè)備的應(yīng)用有效提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,。同時,,智能制造技術(shù)的引入使得金屬零件制造過程更加靈活、高效和智能化,,如通過物聯(lián)網(wǎng),、大數(shù)據(jù)和人工智能技術(shù)實現(xiàn)生產(chǎn)過程的實時監(jiān)控和優(yōu)化調(diào)整。質(zhì)量控制是金屬零件制造過程中的關(guān)鍵環(huán)節(jié),。為了確保產(chǎn)品質(zhì)量符合要求,,需要對原材料、生產(chǎn)工藝和成品進行嚴(yán)格的質(zhì)量控制,。常用的質(zhì)量控制方法包括尺寸測量,、材料分析、金相檢驗,、硬度測試、拉伸試驗等,。同時,,還需要建立完善的檢測體系,對成品進行全方面的檢測和評估,,以確保其符合設(shè)計要求和使用標(biāo)準(zhǔn),。

軋制是一種將金屬坯料通過一對輥子進行塑性變形的工藝。軋制工藝可分為熱軋和冷軋兩種類型,。熱軋在金屬溫度超過再結(jié)晶溫度時進行,,冷軋則在室溫下進行。軋制工藝具有生產(chǎn)效率高,、材料利用率高的優(yōu)點,,普遍應(yīng)用于金屬板材、管材等的生產(chǎn),。焊接是一種通過加熱或加壓使兩個或多個金屬零件連接在一起的工藝,。焊接工藝具有連接強度高、密封性好的優(yōu)點,,普遍應(yīng)用于金屬結(jié)構(gòu)的制造中,。常見的焊接方法包括電弧焊、激光焊,、電阻焊等,。粉末冶金是一種將金屬粉末與添加劑混合后壓制成型,再通過燒結(jié)等工藝使粉末顆粒間形成冶金結(jié)合的方法,。粉末冶金工藝具有材料利用率高,、可制造復(fù)雜形狀零件的優(yōu)點,,但成本較高,適用于小批量生產(chǎn)高精度零件,。金屬零件制造需要對產(chǎn)品進行全方面的質(zhì)量檢查和測試,。

金屬零件制造是工業(yè)生產(chǎn)的基石,它支撐著從日常用品到高科技產(chǎn)品的普遍制造,。這些零件在汽車,、航空航天、建筑,、電子等多個行業(yè)中發(fā)揮著關(guān)鍵作用,,其質(zhì)量和精度直接影響到之后產(chǎn)品的性能和可靠性。金屬零件制造依賴于各種金屬材料,,包括鐵,、鋁、銅,、不銹鋼,、鈦合金等。每種材料都有其獨特的物理和化學(xué)特性,,如強度,、韌性、耐腐蝕性,、導(dǎo)熱性和導(dǎo)電性等,。這些特性決定了材料在特定應(yīng)用中的適用性,因此選擇合適的金屬材料是制造高質(zhì)量金屬零件的一步,。鑄造是金屬零件制造中的一種重要工藝,,它通過熔化金屬并將其倒入模具中,待其冷卻凝固后形成所需形狀的零件,。鑄造工藝適用于生產(chǎn)大型,、復(fù)雜形狀的金屬零件,如汽車發(fā)動機缸體,、飛機發(fā)動機葉片等,。為了提高鑄造零件的質(zhì)量和精度,現(xiàn)代鑄造技術(shù)采用了計算機模擬,、準(zhǔn)確模具設(shè)計和先進的冷卻系統(tǒng)等手段,。金屬零件制造需要對生產(chǎn)流程進行細(xì)致的規(guī)劃和設(shè)計。成都小型金屬零件制造服務(wù)

金屬零件的疲勞強度是評價其性能的重要指標(biāo),。無錫精密金屬零件制造貨源充足

鑄造是金屬零件制造中常見的成型工藝之一,。它分為砂型鑄造、金屬型鑄造,、壓力鑄造等多種類型,。砂型鑄造利用砂粒作為模具材料,,具有成本低、工藝靈活的優(yōu)點,,但表面粗糙度較高,。金屬型鑄造則使用金屬模具,可以生產(chǎn)表面光潔度較高的零件,,但成本相對較高,。壓力鑄造,如壓鑄,,通過在模具內(nèi)施加高壓,,使熔融金屬快速填充模具,形成形狀復(fù)雜,、精度高的零件,。鍛造是一種通過施加壓力使金屬材料發(fā)生塑性變形的工藝。它可以明顯改善材料的力學(xué)性能,,如強度,、韌性和耐疲勞性。鍛造工藝分為自由鍛造,、模鍛和精密鍛造等類型,。自由鍛造適用于形狀簡單的零件,模鍛則能生產(chǎn)形狀復(fù)雜,、精度高的零件。精密鍛造結(jié)合了現(xiàn)代數(shù)控技術(shù),,可以實現(xiàn)更高精度的零件制造,。無錫精密金屬零件制造貨源充足

- 模具費用 2025-06-06

- 臺州精密金屬零件制造技術(shù) 2025-06-06

- 蘇州通用模具供貨商 2025-06-06

- 河北pe模具在線詢價 2025-06-06

- 浙江精密金屬零件制造廠 2025-06-06

- 河北金屬零件制造報價 2025-06-06

- 浙江金屬件制造方法 2025-06-05

- 蘇州金屬結(jié)構(gòu)件制造促銷價 2025-06-05

- 無錫精密金屬零件制造廠 2025-06-05

- 河南非標(biāo)金屬零件制造工藝 2025-06-05

- 合肥不散拼圖刀模 2025-06-06

- 河南亞特ART EDM慢走絲配件采購 2025-06-06

- 安徽VIP吊具RUD路德吊環(huán)供應(yīng)商 2025-06-06

- 一次性接線端子廠家價格 2025-06-06

- 普陀區(qū)鋼鐵加工大概多少錢 2025-06-06

- 太原液壓電柜拉手生產(chǎn)廠家 2025-06-06

- 始興二手銅編織帶回收價 2025-06-06

- 湖北雙電源配電箱生產(chǎn)廠家 2025-06-06

- 重慶扭力彈簧哪家好 2025-06-06

- 遼寧進口HARTING浩亭連接器哪家好 2025-06-06