浙江非標金屬零件制造流程

金屬零件在制造完成后,,往往需要進行表面處理以提高其耐腐蝕性,、耐磨性和美觀性。常見的表面處理方法包括電鍍,、噴涂,、陽極氧化等,。這些處理方法能夠在零件表面形成一層保護膜或涂層,防止其與外界環(huán)境直接接觸而產(chǎn)生腐蝕或磨損,。同時,,表面處理還可以提高零件的表面硬度和光澤度,使其更加美觀和耐用,。在金屬零件制造過程中,,質(zhì)量檢測與控制是確保產(chǎn)品質(zhì)量的重要環(huán)節(jié)。制造商會采用各種檢測手段和方法,,如尺寸測量,、硬度測試、無損檢測等,,對零件進行全方面,、細致的檢查。一旦發(fā)現(xiàn)質(zhì)量問題或缺陷,,制造商會立即采取措施進行整改或修復,,以確保產(chǎn)品的合格率和可靠性。此外,,制造商還會建立完善的質(zhì)量管理體系和追溯機制,,以便對產(chǎn)品質(zhì)量進行持續(xù)監(jiān)控和改進。金屬零件制造需要對生產(chǎn)設備進行定期的性能測試和校準,。浙江非標金屬零件制造流程

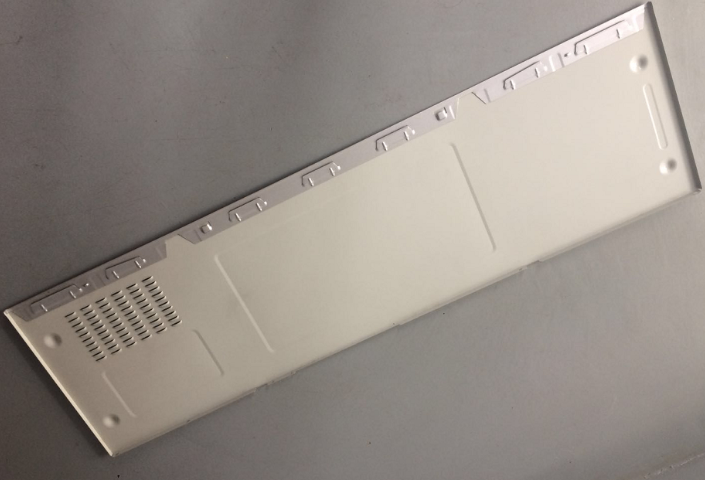

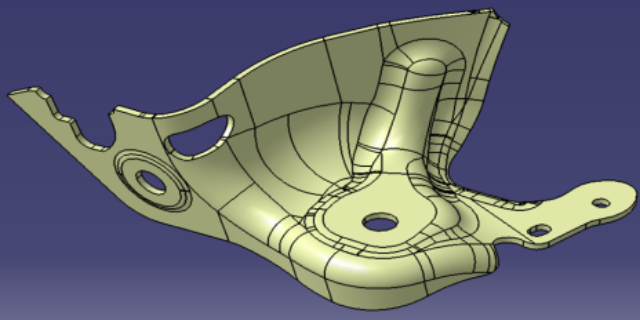

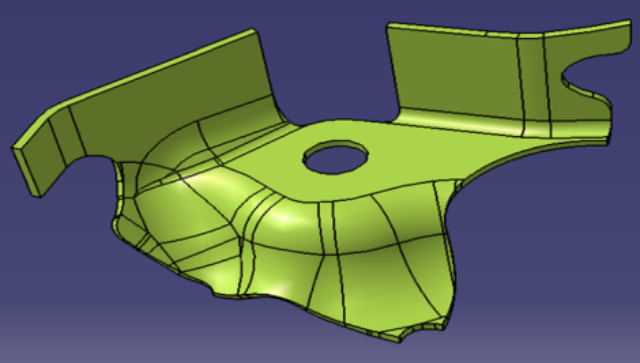

金屬零件制造的首要環(huán)節(jié)是選擇合適的原材料,。常見的金屬材料包括鋼、鋁,、銅,、不銹鋼等,每種材料都有其獨特的物理和化學性質(zhì),,適用于不同的應用場景,。在選材過程中,需綜合考慮零件的用途,、工作環(huán)境,、成本及可加工性等因素。同時,,對原材料進行嚴格的質(zhì)量控制,,確保無裂紋、夾雜等缺陷,,是制造高質(zhì)量金屬零件的基礎,。設計是金屬零件制造的靈魂。在設計階段,,工程師需根據(jù)產(chǎn)品功能需求,、力學性能要求及生產(chǎn)工藝限制,,進行精細的三維建模和仿真分析。通過優(yōu)化結構設計,,不只可以提高零件的強度和剛度,還能減少材料消耗,,降低成本,。此外,設計時還需考慮零件的裝配性和可維護性,,確保產(chǎn)品在使用過程中的便捷性和可靠性,。深圳精密金屬零件制造工藝制造金屬零件需要考慮到其在不同工況下的抗沖擊強度。

金屬零件的表面處理對于提高其耐腐蝕性,、耐磨性和美觀性具有重要意義,。常見的表面處理技術包括電鍍、噴涂,、陽極氧化,、熱處理等。這些技術可以改變金屬零件的表面性質(zhì),,延長其使用壽命并提升產(chǎn)品的附加值,。金屬零件制造過程中的質(zhì)量控制與檢測是確保產(chǎn)品質(zhì)量的關鍵環(huán)節(jié)。這包括原材料檢驗,、加工過程監(jiān)控,、成品檢驗等多個方面。通過使用先進的檢測設備和技術,,如三坐標測量機,、X射線衍射儀等,可以對金屬零件的尺寸,、形狀,、材料性能等進行準確測量和分析。隨著工業(yè)4.0和智能制造的興起,,金屬零件制造行業(yè)正逐步實現(xiàn)自動化和智能化生產(chǎn),。自動化生產(chǎn)線和智能機器人等設備的引入,不只提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,,還降低了勞動成本和人為錯誤的風險,。同時,通過數(shù)據(jù)分析和預測,,企業(yè)可以更好地優(yōu)化生產(chǎn)計劃和管理決策,。

鍛造是一種通過外力使金屬材料產(chǎn)生塑性變形,從而得到所需形狀和尺寸的零件的加工方法,。鍛造工藝具有材料利用率高,、零件力學性能優(yōu)良的優(yōu)點,。在鍛造過程中,金屬材料經(jīng)過塑性變形后,,其晶粒組織得到細化,,從而提高了零件的強度和韌性。此外,,鍛造工藝還能有效消除材料內(nèi)部的缺陷和應力集中現(xiàn)象,,提高零件的使用壽命和可靠性。機加工是金屬零件制造中較為精細和復雜的工藝之一,。它利用各種機床和刀具對金屬零件進行切削,、磨削、銑削等加工操作,,以達到準確的尺寸和形狀要求,。機加工工藝具有加工精度高、表面質(zhì)量好,、適應性強等優(yōu)點,。在機加工過程中,需根據(jù)零件的形狀,、尺寸和精度要求選擇合適的機床和刀具,,并嚴格控制加工參數(shù)和工藝流程,以確保加工質(zhì)量和生產(chǎn)效率,。制造金屬零件需要考慮到其在不同壓力下的密封性能,。

金屬零件制造過程中的質(zhì)量控制與檢測是確保零件質(zhì)量和性能的關鍵環(huán)節(jié)。這包括原材料檢驗,、加工過程監(jiān)控,、成品檢驗等多個方面。通過采用先進的檢測設備和手段,,如X射線探傷,、超聲波檢測、三坐標測量等,,可以實現(xiàn)對零件內(nèi)部缺陷,、尺寸精度和表面質(zhì)量的全方面檢測和控制。此外,,還需要建立完善的質(zhì)量管理體系和追溯機制,,以確保每個零件都能追溯到其生產(chǎn)過程和原材料來源。隨著科技的進步和工業(yè)的發(fā)展,,金屬零件制造正逐步向自動化和智能化方向邁進,。自動化生產(chǎn)線和智能機器人等先進設備的引入,有效提高了生產(chǎn)效率和加工精度。同時,,物聯(lián)網(wǎng),、大數(shù)據(jù)、人工智能等技術的應用也使得生產(chǎn)過程更加智能化和透明化,。通過實時監(jiān)控生產(chǎn)數(shù)據(jù),、分析生產(chǎn)趨勢和優(yōu)化生產(chǎn)流程等措施,可以進一步提高生產(chǎn)效率和產(chǎn)品質(zhì)量,。金屬零件的抗拉伸強度是評價其在受到拉伸力時的穩(wěn)定性的重要指標,。北京cnc金屬零件制造工廠

金屬零件的密封性能是評價其在液體或氣體傳輸中的重要性能指標。浙江非標金屬零件制造流程

裝配是將多個零件組合在一起形成完整產(chǎn)品的過程,。在裝配過程中,,需要按照設計要求將各個零件正確地安裝到相應的位置上,,并進行必要的調(diào)整和測試以確保產(chǎn)品的性能和質(zhì)量,。調(diào)試則是通過調(diào)整和優(yōu)化產(chǎn)品的參數(shù)和設置來提高其性能和穩(wěn)定性。質(zhì)量控制與檢測是金屬零件制造過程中不可或缺的一環(huán),。通過對原材料,、半成品和成品進行嚴格的檢測和測試可以確保產(chǎn)品的質(zhì)量和性能符合設計要求。常見的質(zhì)量控制與檢測方法包括尺寸測量,、力學性能測試,、金相分析等。隨著科技的不斷發(fā)展,,自動化生產(chǎn)線在金屬零件制造領域得到了普遍應用,。自動化生產(chǎn)線通過集成各種自動化設備和機器人實現(xiàn)零件的自動加工和裝配,有效提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,。自動化生產(chǎn)線還具有降低人力成本,、提高生產(chǎn)靈活性等優(yōu)點。浙江非標金屬零件制造流程

- 鄭州沖孔模具批發(fā) 2025-06-09

- 青島小型金屬零件制造源頭廠家 2025-06-09

- 河南塑膠模具在哪買 2025-06-09

- 舟山金屬異形件制造哪里買 2025-06-09

- 金屬件制造工藝 2025-06-09

- 河北成形模具交期準時 2025-06-09

- 重慶吸塑模具哪里買 2025-06-08

- 四川通用模具批發(fā)廠家 2025-06-08

- 北京精密金屬零件制造采購 2025-06-08

- 南通金屬零件制造服務 2025-06-08

- 電柜外鉸鏈批發(fā)商 2025-06-09

- 龍華30cc點膠針筒適配器 2025-06-09

- 不銹鋼a型快速接頭現(xiàn)貨 2025-06-09

- 湛江童裝展示架哪里有賣的 2025-06-09

- 江蘇AR測試儀修正 2025-06-09

- 徐州光電刀模沖壓成型 2025-06-09

- 深圳冷藏車離合器廠家 2025-06-09

- 無錫耐候性好佐敦涂料 2025-06-09

- 江陰鋼鐵加工是什么 2025-06-09

- 宜興標準特種陶瓷 2025-06-09