-

掘進(jìn)機(jī)常見(jiàn)故障分析及處理方法

-

懸臂式掘進(jìn)機(jī)與全斷面掘進(jìn)機(jī)的區(qū)別

-

正確使用采煤機(jī)截齒及其重要性

-

掘進(jìn)機(jī)截齒:礦山開(kāi)采的鋒銳利器

-

掘進(jìn)機(jī)的多樣類(lèi)型與廣闊市場(chǎng)前景

-

怎么樣對(duì)掘進(jìn)機(jī)截割減速機(jī)進(jìn)行潤(rùn)滑呢,?

-

哪些因素會(huì)影響懸臂式掘進(jìn)機(jī)配件的性能,?

-

懸臂式掘進(jìn)機(jī)常見(jiàn)型號(hào)

-

懸臂式掘進(jìn)機(jī)的相關(guān)介紹及發(fā)展現(xiàn)狀

-

掘錨機(jī)配件的檢修及維護(hù)

重慶金屬零件制造源頭廠(chǎng)家

隨著工業(yè)自動(dòng)化的不斷發(fā)展,,越來(lái)越多的金屬零件制造企業(yè)開(kāi)始采用自動(dòng)化生產(chǎn)線(xiàn)進(jìn)行生產(chǎn),。自動(dòng)化生產(chǎn)線(xiàn)可以實(shí)現(xiàn)生產(chǎn)過(guò)程的自動(dòng)化控制和優(yōu)化管理,提高生產(chǎn)效率和產(chǎn)品質(zhì)量,。自動(dòng)化生產(chǎn)線(xiàn)通常包括數(shù)控機(jī)床,、機(jī)器人、自動(dòng)化輸送系統(tǒng)等設(shè)備,,它們之間通過(guò)計(jì)算機(jī)控制系統(tǒng)實(shí)現(xiàn)協(xié)同工作,。金屬零件制造過(guò)程中需要進(jìn)行嚴(yán)格的質(zhì)量控制與檢測(cè)。質(zhì)量控制包括生產(chǎn)過(guò)程中的各個(gè)環(huán)節(jié)的監(jiān)控和管理,,以確保產(chǎn)品質(zhì)量符合設(shè)計(jì)要求,。檢測(cè)則是對(duì)成品零件進(jìn)行各項(xiàng)性能指標(biāo)的測(cè)試和分析,以評(píng)估其質(zhì)量水平,。常見(jiàn)的檢測(cè)方法包括尺寸測(cè)量,、硬度測(cè)試、無(wú)損檢測(cè)等,。這些檢測(cè)手段可以幫助企業(yè)及時(shí)發(fā)現(xiàn)和解決問(wèn)題,,提高產(chǎn)品質(zhì)量和客戶(hù)滿(mǎn)意度。金屬零件制造需要對(duì)新技術(shù)和新工藝保持開(kāi)放的態(tài)度。重慶金屬零件制造源頭廠(chǎng)家

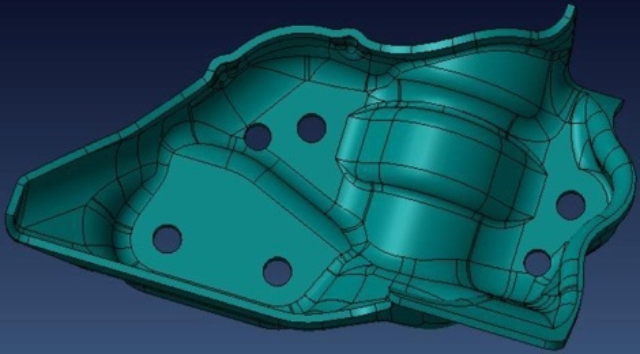

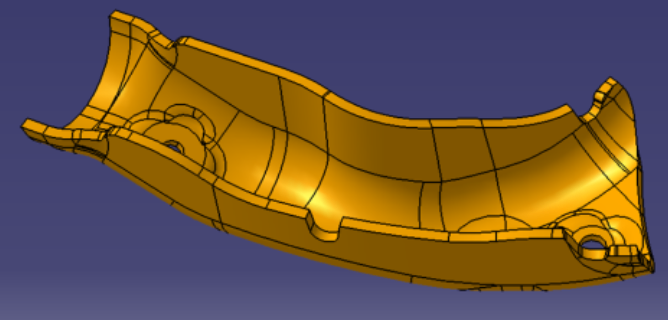

選擇合適的金屬材料是制造高質(zhì)量金屬零件的關(guān)鍵,。常見(jiàn)的金屬材料包括鋁,、鋼、不銹鋼,、銅,、鈦等。每種材料都有其獨(dú)特的物理和化學(xué)特性,,適用于不同的應(yīng)用場(chǎng)景,。在材料準(zhǔn)備階段,需要確保原材料的質(zhì)量符合設(shè)計(jì)要求,,并進(jìn)行必要的預(yù)處理,,如切割、清洗和熱處理等,。鑄造是金屬零件制造中常用的工藝之一,。它通過(guò)將熔融的金屬倒入模具中,待其冷卻凝固后形成所需的零件形狀,。鑄造工藝可分為砂型鑄造,、熔模鑄造、壓鑄等多種類(lèi)型,。每種鑄造方法都有其獨(dú)特的優(yōu)勢(shì)和適用范圍,,如砂型鑄造成本低、適用于大批量生產(chǎn),;熔模鑄造精度高,、適用于復(fù)雜零件的生產(chǎn);壓鑄則能生產(chǎn)出具有高精度和良好表面質(zhì)量的零件,。衢州金屬零件制造貨源充足制造金屬零件需要考慮到其在不同速度下的磨損性能,。

在正式加工之前,通常需要對(duì)金屬原材料進(jìn)行預(yù)處理,,以提高其加工性能和之后零件的質(zhì)量,。預(yù)處理包括清洗、除油,、除銹,、干燥等步驟,以去除材料表面的雜質(zhì)和污染物,。此外,,對(duì)于某些特殊材料,可能還需要進(jìn)行退火,、正火等熱處理工藝,,以調(diào)整其組織結(jié)構(gòu)和性能,。成型加工是金屬零件制造的關(guān)鍵環(huán)節(jié),包括鑄造,、鍛造,、沖壓、機(jī)加工等多種工藝方法,。鑄造是通過(guò)將熔融金屬倒入模具中冷卻凝固成型的工藝,;鍛造是利用壓力使金屬材料產(chǎn)生塑性變形從而成型的工藝;沖壓則是利用模具和沖床對(duì)金屬板材進(jìn)行冷沖或熱沖成型的工藝,;機(jī)加工則是通過(guò)切削,、磨削等方式去除多余材料以達(dá)到零件尺寸和形狀要求的工藝。

隨著市場(chǎng)需求的多樣化,,定制化生產(chǎn)在金屬零件制造中占據(jù)越來(lái)越重要的地位。通過(guò)靈活調(diào)整生產(chǎn)工藝和流程,,滿(mǎn)足客戶(hù)對(duì)零件尺寸,、形狀、性能等方面的個(gè)性化需求,;同時(shí),,借助數(shù)字化技術(shù)和信息化手段,實(shí)現(xiàn)定制化生產(chǎn)的快速響應(yīng)和高效協(xié)同,。在金屬零件制造過(guò)程中,,成本控制是提高企業(yè)經(jīng)濟(jì)效益的關(guān)鍵。通過(guò)優(yōu)化生產(chǎn)流程,、提高生產(chǎn)效率,、降低原材料消耗和廢品率等措施,降低生產(chǎn)成本,;同時(shí),,注重產(chǎn)品質(zhì)量和客戶(hù)服務(wù)水平的提升,增強(qiáng)企業(yè)的市場(chǎng)競(jìng)爭(zhēng)力和盈利能力,。金屬零件制造涉及多個(gè)環(huán)節(jié)和多個(gè)供應(yīng)商之間的協(xié)同合作,。通過(guò)加強(qiáng)供應(yīng)鏈管理和協(xié)同,實(shí)現(xiàn)原材料采購(gòu),、生產(chǎn)加工,、物流配送等環(huán)節(jié)的緊密銜接和高效協(xié)同;同時(shí),,建立穩(wěn)定的供應(yīng)商合作關(guān)系和高效的溝通機(jī)制,,確保供應(yīng)鏈的穩(wěn)定性和可靠性。金屬零件制造需要專(zhuān)業(yè)的技能和知識(shí),,以及對(duì)各種機(jī)械設(shè)備的熟練操作,。

快速原型制造技術(shù)是一種能夠快速制造出復(fù)雜形狀和高精度金屬零件的技術(shù),。該技術(shù)基于三維CAD模型,通過(guò)逐層疊加材料的方式構(gòu)建出實(shí)體零件,??焖僭椭圃旒夹g(shù)具有研制周期短、制造柔性高,、質(zhì)量穩(wěn)定等優(yōu)點(diǎn),,普遍應(yīng)用于新產(chǎn)品開(kāi)發(fā)和試制階段。金屬零件制造過(guò)程中需要進(jìn)行嚴(yán)格的質(zhì)量控制與檢測(cè),,以確保產(chǎn)品質(zhì)量符合設(shè)計(jì)要求,。質(zhì)量控制包括原材料檢驗(yàn)、工藝控制,、成品檢測(cè)等多個(gè)環(huán)節(jié),。常用的檢測(cè)方法有尺寸測(cè)量、材料分析,、金相檢驗(yàn),、硬度測(cè)試等。質(zhì)量控制是保證產(chǎn)品質(zhì)量和可靠性的重要手段,。金屬零件制造不只需要技術(shù),,還需要良好的設(shè)計(jì),以確保零件的功能性和美觀(guān)性,。重慶金屬零件制造源頭廠(chǎng)家

制造金屬零件需要考慮到其在不同溫度下的尺寸穩(wěn)定性,。重慶金屬零件制造源頭廠(chǎng)家

隨著現(xiàn)代工業(yè)對(duì)產(chǎn)品精度要求的不斷提高,精密加工技術(shù)在金屬零件制造中扮演著越來(lái)越重要的角色,。精密加工技術(shù)包括高速銑削,、微細(xì)加工、鏡面拋光等多種方式,,它們可以實(shí)現(xiàn)對(duì)金屬零件的高精度,、高表面質(zhì)量加工。這些技術(shù)的應(yīng)用使得金屬零件在航空航天,、醫(yī)療器械等高精度要求的領(lǐng)域得到普遍應(yīng)用,。熱處理是通過(guò)加熱和冷卻金屬來(lái)改變其組織和性能的一種工藝。常見(jiàn)的熱處理方法包括退火,、正火,、淬火和回火等。退火可以降低金屬的硬度和脆性,,提高其塑性和韌性,;正火則使金屬的組織更加均勻,提高其綜合力學(xué)性能,;淬火可以明顯提高金屬的硬度和耐磨性,;回火則用于消除淬火過(guò)程中產(chǎn)生的內(nèi)應(yīng)力和脆性,。通過(guò)合理的熱處理工藝,可以明顯提高金屬零件的性能和使用壽命,。重慶金屬零件制造源頭廠(chǎng)家

- 舟山汽車(chē)用模具制造工廠(chǎng)直銷(xiāo) 2025-06-14

- 成都精密金屬零件制造價(jià)格 2025-06-14

- 鄭州非標(biāo)金屬零件制造費(fèi)用 2025-06-14

- 江蘇金屬異形件制造批發(fā) 2025-06-14

- 重慶本地附近模具制造咨詢(xún)報(bào)價(jià) 2025-06-14

- 北京比較好的模具制造沖壓 2025-06-14

- 北京真空模具費(fèi)用 2025-06-14

- 江蘇cnc金屬零件制造供貨商 2025-06-14

- 云南模具制造參考價(jià) 2025-06-14

- 北京u型槽模具品牌排名 2025-06-14

- 鹽城定做便利店貨架 2025-06-14

- Y型密封件批發(fā) 2025-06-14

- 江蘇鎳基焊材 2025-06-14

- 鳳崗格子機(jī)塑料模具生產(chǎn)商 2025-06-14

- 常州通常不銹鋼中厚板工廠(chǎng)直銷(xiāo) 2025-06-14

- 蚌埠薄板壓鉚五金件技術(shù) 2025-06-14

- 內(nèi)蒙古智能HUCK99-6001鉚槍頭安裝廠(chǎng)家 2025-06-14

- 南通靠譜的不銹鋼鋼帶采購(gòu) 2025-06-14

- 江蘇工業(yè)AR測(cè)量?jī)x校準(zhǔn) 2025-06-14

- 永康質(zhì)量壓鑄件報(bào)價(jià) 2025-06-14