青島非標金屬零件制造廠家供應

鍛造工藝通過將金屬材料加熱至一定溫度后,,在壓力作用下使其發(fā)生塑性變形,從而獲得所需形狀的零件。鍛造工藝能夠明顯提高零件的強度和韌性,,同時改善材料的內(nèi)部組織結(jié)構(gòu)。此外,,鍛造工藝還能減少材料的浪費,提高材料利用率,。沖壓工藝利用模具對金屬板料進行沖壓變形,,從而得到所需形狀的零件,。沖壓工藝具有生產(chǎn)效率高,、成本低、易于實現(xiàn)自動化生產(chǎn)等優(yōu)點,。在汽車制造,、家電生產(chǎn)等領(lǐng)域,沖壓工藝被普遍應用于制造車身覆蓋件,、底盤零部件等,。焊接是一種通過熱源將兩塊或多塊金屬材料熔化后連接在一起的工藝。焊接技術(shù)包括電弧焊,、電阻焊,、激光焊等多種類型,。每種焊接技術(shù)都有其獨特的優(yōu)點和適用范圍,。例如,,電弧焊適用于各種金屬材料的連接,;激光焊則能夠?qū)崿F(xiàn)高精度和高效率的焊接,。金屬零件制造需要對生產(chǎn)過程中的廢棄物進行有效的處理,。青島非標金屬零件制造廠家供應

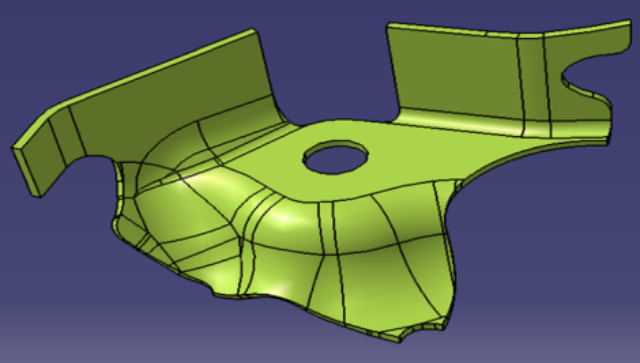

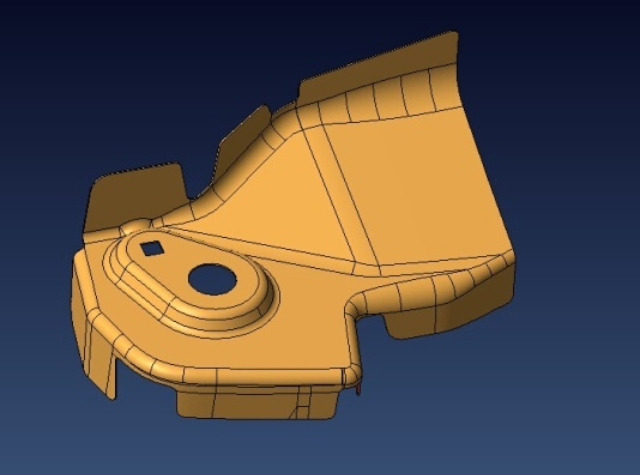

表面處理技術(shù)是提高金屬零件表面質(zhì)量,、增強零件耐腐蝕性,、耐磨性,、裝飾性等性能的重要手段,。常見的表面處理技術(shù)包括電鍍,、噴涂,、陽極氧化,、熱處理等,。這些技術(shù)通過改變零件表面的化學成分或組織結(jié)構(gòu),,使零件表面獲得所需的性能,。表面處理技術(shù)對于提高產(chǎn)品的使用壽命和市場競爭力具有重要意義。在金屬零件制造中,,模具的設(shè)計與制造是至關(guān)重要的環(huán)節(jié),。模具的質(zhì)量直接影響零件的尺寸精度、形狀精度和表面質(zhì)量,。模具設(shè)計需要綜合考慮零件的結(jié)構(gòu)特點、材料性能,、加工工藝等因素,確保模具能夠滿足生產(chǎn)要求,。模具制造則涉及到模具材料的選擇,、加工精度的控制、熱處理工藝的制定等多個方面,。高質(zhì)量的模具是制造高質(zhì)量金屬零件的重要保障。鄭州金屬異形件制造廠家金屬零件制造需要對生產(chǎn)過程中的質(zhì)量問題進行及時的發(fā)現(xiàn)和解決,。

質(zhì)量檢測是金屬零件制造過程中的重要環(huán)節(jié),,用于確保產(chǎn)品的質(zhì)量和性能符合設(shè)計要求。常見的質(zhì)量檢測方法包括尺寸測量,、形位公差檢測,、表面質(zhì)量檢查和材料性能測試等,。為了確保產(chǎn)品質(zhì)量的穩(wěn)定性和一致性,,還需要實施質(zhì)量控制措施,如制定嚴格的工藝規(guī)程,、使用高精度測量設(shè)備,、加強員工培訓和管理等,。隨著科技的發(fā)展,,金屬零件制造行業(yè)正逐漸向自動化和智能化方向轉(zhuǎn)變,。自動化生產(chǎn)可以通過機器人、數(shù)控機床和自動化生產(chǎn)線等設(shè)備來實現(xiàn),,提高生產(chǎn)效率和降低人工成本,。智能化生產(chǎn)則可以通過物聯(lián)網(wǎng),、大數(shù)據(jù)和人工智能等技術(shù)來實現(xiàn)生產(chǎn)過程的實時監(jiān)控、智能調(diào)度和優(yōu)化決策,,進一步提高生產(chǎn)效率和產(chǎn)品質(zhì)量,。

機加工是通過車床,、銑床,、磨床等機床對金屬零件進行切削、磨削等加工,,以達到準確的尺寸和形狀要求,。機加工工藝普遍應用于金屬零件的精加工和表面處理,是確保零件質(zhì)量的關(guān)鍵環(huán)節(jié),。熱處理是通過加熱、保溫和冷卻等手段,,改變金屬材料的內(nèi)部組織結(jié)構(gòu),以獲得所需性能的一種工藝,。常見的熱處理方式包括退火、正火,、淬火、回火等,。熱處理可以提高金屬零件的硬度、耐磨性,、耐腐蝕性等性能,,是金屬零件制造中不可或缺的一環(huán),。表面處理是通過物理或化學的方法對金屬零件表面進行加工處理,,以提高其耐腐蝕性,、耐磨性、裝飾性等性能,。常見的表面處理方式包括電鍍,、噴涂,、陽極氧化等,。表面處理不只能提升零件的外觀質(zhì)量,,還能延長其使用壽命,。金屬零件制造需要對生產(chǎn)工藝進行持續(xù)的優(yōu)化和改進,。

在金屬零件制造過程中,環(huán)保和可持續(xù)發(fā)展已成為越來越重要的議題,。這要求企業(yè)在生產(chǎn)過程中采取節(jié)能減排,、資源循環(huán)利用等措施來降低對環(huán)境的影響,。例如,,采用綠色鑄造技術(shù)減少廢氣排放;利用廢舊金屬進行再生利用,;優(yōu)化生產(chǎn)工藝減少能源消耗等。此外,,企業(yè)還需要關(guān)注產(chǎn)品的生命周期管理,確保產(chǎn)品在使用過程中對環(huán)境的影響較小化并在廢棄后能夠得到有效回收和處理。隨著市場需求的多樣化和個性化趨勢的加強,,定制化生產(chǎn)已成為金屬零件制造領(lǐng)域的一個重要發(fā)展方向,。定制化生產(chǎn)可以根據(jù)客戶的具體需求來設(shè)計和制造零件,,滿足其獨特的性能要求和外觀要求。這要求企業(yè)具備強大的設(shè)計能力和靈活的生產(chǎn)能力以快速響應市場需求的變化,。金屬零件制造需要對生產(chǎn)過程中的各種資源進行有效的利用和管理,。江西精密金屬零件制造哪家好

金屬零件的焊接工藝對其結(jié)構(gòu)穩(wěn)定性有重要影響,。青島非標金屬零件制造廠家供應

金屬零件的質(zhì)量檢測是確保產(chǎn)品性能和可靠性的關(guān)鍵環(huán)節(jié),。常用的質(zhì)量控制方法包括尺寸測量,、材料分析,、金相檢驗、硬度測試,、拉伸試驗等,。這些檢測方法可以全方面評估零件的質(zhì)量,,確保產(chǎn)品符合設(shè)計要求。隨著自動化技術(shù)的不斷發(fā)展,,金屬制造中的許多工藝和操作已經(jīng)實現(xiàn)了自動化,。數(shù)控切削機床,、機器人焊接等設(shè)備有效提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,。自動化技術(shù)的應用還降低了人力成本,提高了生產(chǎn)安全性。環(huán)保生產(chǎn)已成為金屬制造行業(yè)的重要趨勢,。在金屬制造過程中,,需要降低能源消耗,、減少廢水廢氣排放,、實現(xiàn)循環(huán)利用等,。采用清潔生產(chǎn)技術(shù),、優(yōu)化生產(chǎn)工藝和回收廢舊金屬等措施,,有助于保護環(huán)境和實現(xiàn)可持續(xù)發(fā)展。青島非標金屬零件制造廠家供應

- 河南塑料模具費用 2025-05-01

- 浙江通用模具廠家直銷 2025-04-30

- 成都塑膠模具報價 2025-04-30

- 深圳注塑模具哪里買 2025-04-30

- 連云港精密金屬零件制造 2025-04-30

- 安徽金屬件制造費用 2025-04-30

- 青島小型金屬零件制造貨源充足 2025-04-30

- 江蘇真空模具源頭廠家 2025-04-30

- 福建非標金屬零件制造廠 2025-04-30

- 鄭州吸塑模具源頭廠家 2025-04-30

- 小型數(shù)控倒角機哪里的好 2025-05-01

- 深圳智能密室五金定做 2025-05-01

- 內(nèi)蒙古防爆LDE燈 2025-05-01

- 上海簡易型電纜放線架 2025-05-01

- 吉林防腐鍍鋅鋼管廠家直銷 2025-05-01

- 杭州非標準件價格實惠 2025-05-01

- 3DU10L咨詢 2025-05-01

- 徐州機械電柜拉手生產(chǎn)廠家 2025-05-01

- 定制緊固件報價行情 2025-05-01

- 江蘇優(yōu)勢公共藝術(shù)廠家現(xiàn)貨 2025-05-01