粉末粘結(jié)劑型號

在陶瓷材料從粉體到構(gòu)件的轉(zhuǎn)化過程中,,粘結(jié)劑是決定坯體成型性,、結(jié)構(gòu)穩(wěn)定性及**終性能的**要素。其**作用在于:通過分子間作用力或化學(xué)鍵合,,將納米 / 微米級陶瓷顆粒(如 Al?O?,、SiC,、ZrO?)臨時 “焊接” 成具有機(jī)械強(qiáng)度的生坯,,確保后續(xù)加工(如切削,、鉆孔、燒結(jié))的可行性,。實驗表明,,未添加粘結(jié)劑的陶瓷坯體抗折強(qiáng)度不足 1MPa,無法承受脫模應(yīng)力,;而添加 1%-5% 粘結(jié)劑后,,生坯強(qiáng)度可提升至 10-50MPa,滿足復(fù)雜形狀構(gòu)件的成型需求,。這種 “臨時支撐” 作用在精密陶瓷(如手機(jī)玻璃背板,、半導(dǎo)體陶瓷封裝基座)制備中尤為關(guān)鍵 ——0.1mm 厚度的流延坯膜若缺乏粘結(jié)劑,會因重力作用發(fā)生形變,,導(dǎo)致**終產(chǎn)品尺寸精度偏差超過 5%,。粘結(jié)劑的粘度匹配度影響陶瓷漿料的流平性,,是制備超薄陶瓷膜層的關(guān)鍵參數(shù),。粉末粘結(jié)劑型號

粘結(jié)劑促進(jìn)碳化硅材料的產(chǎn)業(yè)升級粘結(jié)劑技術(shù)的進(jìn)步推動了碳化硅產(chǎn)業(yè)鏈的協(xié)同發(fā)展。在半導(dǎo)體領(lǐng)域,,高純粘結(jié)劑的應(yīng)用使碳化硅襯底的位錯密度從10^4cm^-2降至10^2cm^-2,,促進(jìn)了功率器件的性能突破。而在新能源領(lǐng)域,,高性能粘結(jié)劑使碳化硅全固態(tài)電池的能量密度提升至400Wh/kg,,循環(huán)壽命超過1000次,加速了電動汽車的商業(yè)化進(jìn)程,。粘結(jié)劑的標(biāo)準(zhǔn)化與定制化生產(chǎn)成為產(chǎn)業(yè)趨勢,。企業(yè)通過建立粘結(jié)劑數(shù)據(jù)庫(涵蓋500+配方),實現(xiàn)了碳化硅制品的快速選型與工藝優(yōu)化,,產(chǎn)品研發(fā)周期縮短60%,。粉末粘結(jié)劑型號醫(yī)用陶瓷義齒的美學(xué)修復(fù)效果,要求粘結(jié)劑無色透明且與瓷體形成光學(xué)匹配界面,。

粘結(jié)劑**胚體技術(shù)的前沿探索方向未來特種陶瓷胚體的突破,,依賴粘結(jié)劑的納米化,、智能化與精細(xì)設(shè)計:摻雜 0.1% 石墨烯納米片的粘結(jié)劑,使氧化鋁胚體的導(dǎo)熱率提升 20%,,燒結(jié)后制品的熱擴(kuò)散系數(shù)達(dá) 25mm2/s,,滿足 5G 功率芯片散熱基板的需求;含溫敏型聚 N - 異丙基丙烯酰胺(PNIPAM)的粘結(jié)劑,,在 40℃發(fā)生體積相變,,使氧化鋯胚體的收縮率可動態(tài)調(diào)控(1%-3%),適用于高精度陶瓷軸承(圓度誤差≤0.1μm)的近凈成型,;自診斷粘結(jié)劑通過嵌入碳納米管傳感器,,實時監(jiān)測胚體內(nèi)部應(yīng)力分布,當(dāng)應(yīng)變 > 0.5% 時發(fā)出預(yù)警,,將缺陷檢測提前至成型階段,,避免后續(xù)燒結(jié)浪費。借助材料基因工程與機(jī)器學(xué)習(xí),,粘結(jié)劑配方設(shè)計從 "試錯法" 轉(zhuǎn)向 "精細(xì)計算":通過高通量模擬界面結(jié)合能,、熱解動力學(xué),研發(fā)周期從 2 年縮短至 3 個月,,推動特種陶瓷在量子計算,、深地探測等極端環(huán)境中的應(yīng)用突破。

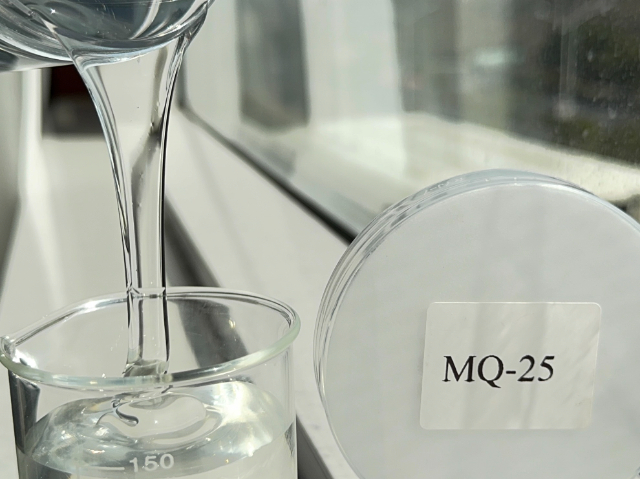

粘結(jié)劑構(gòu)建碳化硼材料的基礎(chǔ)成型框架碳化硼(B?C)作為共價鍵極強(qiáng)的超硬材料,,原生顆粒間*存在微弱范德華力,,難以直接形成穩(wěn)定坯體。粘結(jié)劑通過“橋梁連接”作用,,在顆粒表面形成物理吸附或化學(xué)交聯(lián),,賦予材料初始成型能力。例如,,在模壓成型中,,添加5%-8%的酚醛樹脂粘結(jié)劑可使生坯抗壓強(qiáng)度從0.5MPa提升至15MPa,有效避免脫模過程中的碎裂失效,。這種作用在復(fù)雜構(gòu)件制備中尤為關(guān)鍵——采用瓊脂糖水基粘結(jié)劑的凝膠注模工藝,,可實現(xiàn)碳化硼陶瓷軸承球(直徑≤10mm)的高精度成型,尺寸誤差控制在±0.01mm以內(nèi),。粘結(jié)劑的分子量分布直接影響坯體均勻性,。高分子量聚乙烯醇(MQ-25)在噴霧造粒中形成的包覆層厚度均勻(約50-80nm),使碳化硼喂料的流動性提高40%,,注射成型時的充模壓力降低25%,,***減少冷隔、缺料等缺陷,,成品率從65%提升至92%,。醫(yī)用陶瓷植入體的生物相容性,,要求粘結(jié)劑無毒性殘留且能促進(jìn)骨細(xì)胞附著生長。

粘結(jié)劑重塑碳化硼的高溫服役性能在核反應(yīng)堆控制棒,、航空發(fā)動機(jī)噴嘴等高溫場景,,碳化硼的氧化失效溫度(約700℃)需通過粘結(jié)劑提升。含硼硅玻璃(B?O?-SiO?-Al?O?)的無機(jī)粘結(jié)劑在800℃形成液態(tài)保護(hù)膜,,將氧化增重速率從1.2mg/cm2?h降至0.15mg/cm2?h,;進(jìn)一步添加5%納米鈦粉后,粘結(jié)劑在1000℃生成TiO?-B?O?復(fù)合阻隔層,,使碳化硼的抗氧化壽命延長5倍,。這種高溫穩(wěn)定化作用在核聚變堆***壁材料中至關(guān)重要——含鎢粘結(jié)劑的碳化硼復(fù)合材料,可承受1500℃等離子體流沖刷1000次以上而不失效,。粘結(jié)劑的熱膨脹匹配性決定材料壽命,。當(dāng)粘結(jié)劑與碳化硼的熱膨脹系數(shù)差控制在≤1×10??/℃(如采用石墨-碳化硼復(fù)合粘結(jié)劑),燒結(jié)體的熱震抗性(ΔT=800℃)循環(huán)次數(shù)從5次提升至30次,,避免因溫差應(yīng)力導(dǎo)致的層離破壞,。納米級特種陶瓷的均勻分散離不開粘結(jié)劑的表面修飾作用,避免顆粒團(tuán)聚影響材料性能,。甘肅陰離子型粘結(jié)劑技術(shù)指導(dǎo)

電子陶瓷基板的精密化制備依賴粘結(jié)劑的低雜質(zhì)特性,,防止電路信號傳輸中的干擾與損耗。粉末粘結(jié)劑型號

未來特種陶瓷的突破,,依賴粘結(jié)劑的納米化,、復(fù)合化與智能化創(chuàng)新:摻雜 0.1% 石墨烯的陶瓷粘結(jié)劑,使氮化鋁的熱導(dǎo)率從 180W/m?K 提升至 260W/m2?K,,滿足功率芯片(1000W/cm2)的超高溫散熱需求,;含 MXene(Ti?C?Tx)的金屬基粘結(jié)劑,通過二維片層的量子隧穿效應(yīng),,將碳化硅陶瓷的介電常數(shù)從 40 降至 25,,適用于高頻微波器件(100GHz 以上);自修復(fù)粘結(jié)劑(如封裝硼酐微膠囊),,在 1200℃裂紋處釋放液態(tài)玻璃相,實現(xiàn)氧化鋯陶瓷的原位修復(fù),,疲勞壽命延長 3 倍以上,。粘結(jié)劑的精細(xì)設(shè)計借助材料基因技術(shù)加速迭代。通過高通量計算篩選粘結(jié)劑配方(如機(jī)器學(xué)習(xí)預(yù)測粘結(jié)劑 - 陶瓷界面結(jié)合能),,研發(fā)周期從 5 年縮短至 1 年,,推動特種陶瓷在量子計算、深地探測等前沿領(lǐng)域的應(yīng)用突破,。粘結(jié)劑作為特種陶瓷的 "性能調(diào)節(jié)器" 與 "工藝催化劑",,其作用已超越簡單的物理粘結(jié),,成為連接材料設(shè)計、制備工藝與工程應(yīng)用的he心紐帶,。從po解成型難題到賦予智能特性,,從提升力學(xué)性能到實現(xiàn)綠色制造,粘結(jié)劑的每一次創(chuàng)新都在重塑特種陶瓷的應(yīng)用邊界,。隨著納米技術(shù),、計算材料學(xué)與綠色化學(xué)的深度融合,粘結(jié)劑將yin領(lǐng)特種陶瓷從 "高性能" 邁向 "多功能",,在高duan裝備制造,、新一代信息技術(shù)、新能源等戰(zhàn)略領(lǐng)域釋放更大潛力,。粉末粘結(jié)劑型號

武漢美琪林新材料有限公司在同行業(yè)領(lǐng)域中,,一直處在一個不斷銳意進(jìn)取,不斷制造創(chuàng)新的市場高度,,多年以來致力于發(fā)展富有創(chuàng)新價值理念的產(chǎn)品標(biāo)準(zhǔn),,在湖北省等地區(qū)的化工中始終保持良好的商業(yè)口碑,成績讓我們喜悅,,但不會讓我們止步,,殘酷的市場磨煉了我們堅強(qiáng)不屈的意志,和諧溫馨的工作環(huán)境,,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,,勇于進(jìn)取的無限潛力,武漢美琪林新材料供應(yīng)攜手大家一起走向共同輝煌的未來,,回首過去,,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,,我們更要明確自己的不足,,做好迎接新挑戰(zhàn)的準(zhǔn)備,要不畏困難,,激流勇進(jìn),,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來,!

- 福建什么是陶瓷球 2025-06-14

- 山東擠出成型分散劑是什么 2025-06-14

- 天津特制潤滑劑有哪些 2025-06-14

- 陜西本地分散劑電話 2025-06-14

- 陜西耐腐蝕陶瓷球特性 2025-06-14

- 安徽液體潤滑劑推薦貨源 2025-06-14

- 上海陶瓷分散劑供應(yīng)商 2025-06-14

- 山西粉體造粒分散劑材料分類 2025-06-14

- 江西潤滑劑技術(shù)指導(dǎo) 2025-06-14

- 北京精磨陶瓷球分類 2025-06-14

- 江蘇比較好的耐火纖維批發(fā)廠家 2025-06-14

- 山西中性氧化鋁哪家好 2025-06-14

- 內(nèi)蒙古儀器多功能高效清洗劑 2025-06-14

- 浙江洗碗劑過碳酸鈉生產(chǎn)商 2025-06-14

- 甘肅十二烷基酚二磺酸鈉鹽電話 2025-06-14

- 小型儲罐價格 2025-06-14

- 蚌埠工業(yè)級水玻璃報價 2025-06-14

- 武漢國內(nèi)原油批發(fā)電話 2025-06-14

- 安徽色漿現(xiàn)貨 2025-06-14

- 江蘇酶細(xì)胞培養(yǎng)益啟培養(yǎng)基報價 2025-06-14