儀器外殼射出生產(chǎn)廠

包膠射出工藝在手表帶制造中的挑戰(zhàn)與解決方案材料相容性問題在包膠射出工藝中,軟質(zhì)塑料和硬質(zhì)基底材料之間的相容性是一個(gè)關(guān)鍵問題,。如果相容性不佳,,可能導(dǎo)致手表帶在使用過程中出現(xiàn)分層或脫落等現(xiàn)象。為了解決這個(gè)問題,,需要在材料選擇和配方設(shè)計(jì)上進(jìn)行深入研究,以確保兩種材料之間的良好結(jié)合,。成型精度問題包膠射出工藝的成型精度受到多種因素的影響,,如模具設(shè)計(jì)、射出壓力,、溫度和時(shí)間等,。為了確保手表帶的精度和質(zhì)量,需要對(duì)這些參數(shù)進(jìn)行精確控制和優(yōu)化,。環(huán)保與可持續(xù)發(fā)展問題隨著環(huán)保意識(shí)的提高,,消費(fèi)者對(duì)手表帶的環(huán)保性能也越來越關(guān)注。為了滿足這一需求,,需要在包膠射出工藝中采用環(huán)保材料和技術(shù),,減少對(duì)環(huán)境的影響。 透明射出成型技術(shù)在眼鏡框制造中展現(xiàn)了其優(yōu)勢,。儀器外殼射出生產(chǎn)廠

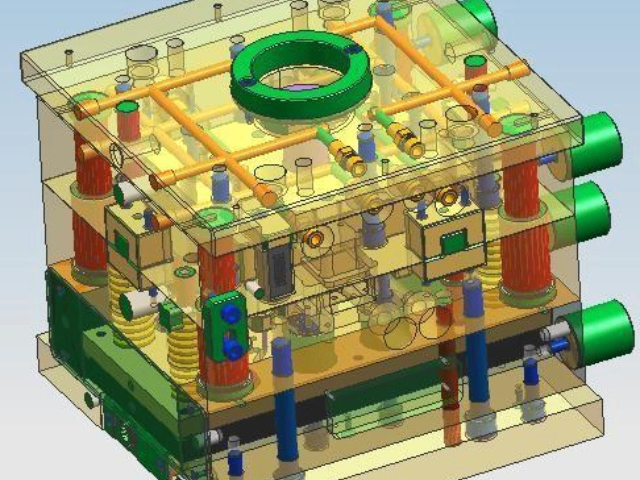

射出成型中多色或多材質(zhì)射出工藝,。多色或多材質(zhì)射出是塑膠成型射出領(lǐng)域的一種高級(jí)工藝。在多色射出工藝中,,通過特殊設(shè)計(jì)的模具和射出成型機(jī),,可以在一次成型過程中實(shí)現(xiàn)多種顏色的塑膠在制品上的分布。這種工藝常用于制造具有美觀外觀要求的產(chǎn)品,,如汽車內(nèi)飾件,、玩具等。例如,,汽車的儀表盤按鍵可能需要多種顏色來區(qū)分不同的功能,,多色射出工藝可以在不進(jìn)行后續(xù)涂裝的情況下實(shí)現(xiàn)這種效果。多材質(zhì)射出則是將不同性質(zhì)的塑膠材料同時(shí)或先后注入模具,,形成具有多種材質(zhì)特性的制品,。比如,,在制造一些工具手柄時(shí),可以將硬度較高的塑膠作為內(nèi)層,,提供強(qiáng)度,,將柔軟、有彈性的塑膠作為外層,,提高握持的舒適性,。實(shí)現(xiàn)多色或多材質(zhì)射出需要精確設(shè)計(jì)模具的澆口系統(tǒng)、流道系統(tǒng)和控制注射順序,。模具需要有單獨(dú)的流道和澆口,,以確保不同顏色或材質(zhì)的塑膠能夠準(zhǔn)確地進(jìn)入指定的位置。同時(shí),,射出成型機(jī)需要具備多組注射單元,,并且能夠精確控制各個(gè)注射單元的注射時(shí)間、壓力和速度等參數(shù),。儀器外殼射出生產(chǎn)廠塑膠透明射出成型技術(shù)在包裝行業(yè)有著廣泛應(yīng)用,。

射出成型中自動(dòng)化技術(shù)的應(yīng)用與優(yōu)勢。在塑膠成型射出領(lǐng)域,,自動(dòng)化技術(shù)的應(yīng)用越來越普遍,。自動(dòng)化技術(shù)在射出成型中的應(yīng)用主要體現(xiàn)在多個(gè)方面,。首先是自動(dòng)上料系統(tǒng),,通過自動(dòng)化的輸送裝置,可以將塑膠顆粒從原料儲(chǔ)存區(qū)準(zhǔn)確地輸送到射出成型機(jī)的料斗中,,減少了人工上料的勞動(dòng)強(qiáng)度和誤差,。這種自動(dòng)上料系統(tǒng)可以根據(jù)料斗的料位自動(dòng)控制上料速度和時(shí)間,保證料斗內(nèi)始終有足夠的原料,。在制品取出方面,,自動(dòng)化的取件機(jī)械手可以在模具開模后準(zhǔn)確地將制品從模具中取出,然后放置在指定的位置,。機(jī)械手的動(dòng)作可以精確編程,,能夠適應(yīng)不同形狀和尺寸的制品。與人工取件相比,,自動(dòng)化取件不僅速度快,,而且可以避免因人工操作不當(dāng)對(duì)制品造成損壞。此外,,自動(dòng)化技術(shù)還應(yīng)用于模具的更換,、參數(shù)的自動(dòng)調(diào)整等環(huán)節(jié)。例如,,在生產(chǎn)不同型號(hào)的制品時(shí),,通過自動(dòng)化的模具更換系統(tǒng),,可以快速、準(zhǔn)確地更換模具,,減少了更換模具的時(shí)間,,提高了生產(chǎn)效率。同時(shí),,射出成型機(jī)可以與生產(chǎn)管理系統(tǒng)相連,,實(shí)現(xiàn)對(duì)工藝參數(shù)的遠(yuǎn)程監(jiān)控和自動(dòng)調(diào)整,保證生產(chǎn)過程的穩(wěn)定性和產(chǎn)品質(zhì)量的一致性,。

射出成型中塑膠材料的選擇與性能要求,。在塑膠成型射出中,塑膠材料的選擇至關(guān)重要,。不同的塑膠材料具有不同的物理和化學(xué)性能,,這些性能決定了制品的使用范圍和質(zhì)量。例如,,聚氯乙烯(PVC)具有良好的耐化學(xué)性和柔韌性,,常用于制造管材、電線外皮等,。但PVC在加工過程中需要注意其熱穩(wěn)定性,,因?yàn)樗诟邷叵氯菀追纸猓a(chǎn)生氯化氫氣體,,所以在射出成型時(shí)要添加穩(wěn)定劑,,并嚴(yán)格控制加工溫度。聚丙烯(PP)是一種常用的塑膠材料,,它具有密度小,、強(qiáng)度高、耐化學(xué)性好等優(yōu)點(diǎn),,廣泛應(yīng)用于汽車零部件,、日用品等領(lǐng)域。PP的結(jié)晶度較高,,在射出成型時(shí),,模具溫度對(duì)其結(jié)晶行為有很大影響,進(jìn)而影響制品的性能,。對(duì)于需要高透明度的制品,,可以選擇聚苯乙烯(PS)或聚甲基丙烯酸甲酯(PMMA)等材料。PS價(jià)格相對(duì)較低,,但硬度和耐熱性一般,;PMMA則具有高透明度、高硬度和良好的耐候性,,但價(jià)格較高,。此外,,還有工程塑膠如聚酰胺(PA)、聚碳酸酯(PC)等,,它們具有更高的強(qiáng)度,、耐熱性和耐化學(xué)性,但加工難度也相對(duì)較大,,對(duì)射出成型的工藝參數(shù)要求更嚴(yán)格,。塑膠家電射出成型使得家電產(chǎn)品更加輕便和耐用。

盡管亞克力射出成型技術(shù)在藝術(shù)裝置中展現(xiàn)出了巨大的創(chuàng)意潛力,,但在實(shí)際應(yīng)用過程中仍面臨一些技術(shù)挑戰(zhàn),。例如,模具開發(fā)和制造的技術(shù)難度大,,對(duì)注塑工藝的要求高,,目前只有少數(shù)幾個(gè)大公司掌握著模具設(shè)計(jì)和制造的重心技術(shù)。此外,,隨著藝術(shù)裝置對(duì)材料性能和加工精度要求的不斷提高,,亞克力射出成型技術(shù)也需要不斷創(chuàng)新和改進(jìn)。未來,,隨著材料科學(xué)和加工技術(shù)的不斷發(fā)展,,亞克力射出成型技術(shù)在藝術(shù)裝置中的應(yīng)用將會(huì)更加廣和深入。例如,,通過改進(jìn)模具設(shè)計(jì)和制造工藝,,提高材料的利用率和加工精度;通過開發(fā)新型亞克力材料,,提高材料的強(qiáng)度和耐候性,;通過結(jié)合其他先進(jìn)技術(shù),如3D打印,、激光切割等,實(shí)現(xiàn)更加復(fù)雜和精細(xì)的藝術(shù)裝置制作,。 透明罩射出成型技術(shù)為浴室設(shè)備提供了防水保護(hù),。二次包膠射出公司

燈罩外殼射出成型技術(shù)讓家居照明更加溫馨。儀器外殼射出生產(chǎn)廠

案例分析Sodick塑膠射出成型機(jī)在家電產(chǎn)品中的應(yīng)用Sodick塑膠射出成型機(jī)采用混合動(dòng)力系統(tǒng),,具有高效,、精確和穩(wěn)定的特點(diǎn)。在家電產(chǎn)品制造中,,Sodick塑膠射出成型機(jī)能夠制造出形狀復(fù)雜,、尺寸精確的家電產(chǎn)品外殼和部件。通過采用Sodick的V-LINE技術(shù)和INFILT-V系統(tǒng)等技術(shù)手段,,可以實(shí)現(xiàn)塑膠材料的精確塑化和穩(wěn)定射出,,提高產(chǎn)品的質(zhì)量和生產(chǎn)效率,。某品牌電視機(jī)的人體工學(xué)設(shè)計(jì)某品牌電視機(jī)采用了塑膠射出成型技術(shù)制造外殼和底座。在人體工學(xué)設(shè)計(jì)方面,,該電視機(jī)的屏幕大小和角度可以根據(jù)用戶的觀看習(xí)慣進(jìn)行調(diào)整,;同時(shí),電視機(jī)的控制按鈕和遙控器布局也經(jīng)過精心設(shè)計(jì),,便于用戶操作,。這些設(shè)計(jì)使得該電視機(jī)在用戶體驗(yàn)方面表現(xiàn)出色,得到了消費(fèi)者的廣好評(píng),。 儀器外殼射出生產(chǎn)廠

- 佛山電磁鎖塑料模具生產(chǎn)商 2025-06-13

- 長安藍(lán)牙音響塑料模具多少錢 2025-06-13

- 寮步藍(lán)牙音響塑料模具加工廠 2025-06-12

- 虎門電控鎖塑料模具廠 2025-06-12

- 惠州吸塵器塑料模具訂制 2025-06-12

- 大嶺山金屬包膠塑料模具公司 2025-06-12

- 廣州射出塑料模具定制 2025-06-12

- 橋頭透明塑料模具生產(chǎn)商 2025-06-12

- 謝崗電控鎖塑料模具定作 2025-06-12

- 大朗雙色塑料模具 2025-06-12

- 漳州超高扭力碟形墊圈廠家電話 2025-06-13

- 自密封快速接頭批發(fā) 2025-06-13

- 南昌電動(dòng)電柜拉手批發(fā) 2025-06-13

- 江蘇硬質(zhì)保溫快速門費(fèi)用 2025-06-13

- 澳洲鋁合金廁所隔斷零售 2025-06-13

- 南通激光焊機(jī)焊材代理品牌 2025-06-13

- 山東海釣路亞餌八字圈用品 2025-06-13

- 番禺區(qū)定制銅編織帶回收價(jià) 2025-06-13

- 銅鍍鎳快速接頭供應(yīng)價(jià)格 2025-06-13

- 山東官方虎克螺栓供應(yīng)商 2025-06-13