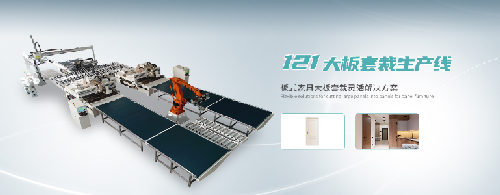

大板套裁全自動化生產(chǎn)線:節(jié)省人工成本高達50%

近日,,南京某科技公司推出的大板套裁全自動化生產(chǎn)線引發(fā)行業(yè)的關(guān)注,,其121大板套裁生產(chǎn)線突出亮點便是為企業(yè)節(jié)省人工成本高達 50%,為傳統(tǒng)板材加工行業(yè)帶來重大變革,。

在傳統(tǒng)板材加工模式中,,從板材搬運、排版到切割,,各個環(huán)節(jié)都嚴重依賴人工操作,。工人不僅勞動強度大,且效率低下,,人力成本也成為企業(yè)運營成本的重要組成部分,。但南京這款大板套裁全自動化生產(chǎn)線的出現(xiàn),徹底扭轉(zhuǎn)了這一局面,。

該生產(chǎn)線配備先進的自動上料系統(tǒng),,宛如不知疲倦的 “智能搬運工”,,能夠精細且快速地將板材搬運至指定位置。以一家規(guī)模中等的家具制造企業(yè)為例,,在采用該生產(chǎn)線之前,,每天板材搬運這一項工作,就需要投入 5 名工人,,耗費近 8 小時工時,。引入之后,上料環(huán)節(jié)只需安排 1 名工人進行監(jiān)控即可,,而且耗時大幅縮減至不足 1 小時,。經(jīng)核算,這一環(huán)節(jié),,人力成本便降低了 80% 以上,。

在排版與切割環(huán)節(jié),生產(chǎn)線展現(xiàn)出更強大的優(yōu)勢,。其智能排版功能依托先進算法,,如同擁有 “智慧大腦”,能依據(jù)板材實際尺寸以及復雜多樣的加工需求,,在極短時間內(nèi)生成比較好化的切割方案,,實現(xiàn)板材利用率的比較大化。以往傳統(tǒng)加工方式下,,板材利用率通常在 70% - 75% 之間徘徊,。而使用該生產(chǎn)線的智能排版后,板材利用率飆升至 85% - 90%,。這意味著每使用 100 張板材,,企業(yè)就能多產(chǎn)出 10 - 15 張有效部件。板材利用率的提升,,不僅減少了原材料的浪費,,還降低了采購成本,同時也減少了因搬運,、切割多余板材所耗費的人工,。

精細切割系統(tǒng)是該生產(chǎn)線的優(yōu)卓技術(shù)。它借助高精度數(shù)控技術(shù)與質(zhì)量切割刀具,,切割精度可達毫米級甚至更高,,切割后的板材邊緣光滑平整,,很大程度上減少了后續(xù)打磨等工序,。以往傳統(tǒng)切割方式下,切割后的板材往往需要大量人工進行打磨處理,,現(xiàn)在這部分人工成本大幅降低,。并且,,在多工序協(xié)同作業(yè)模式下,生產(chǎn)線能夠連續(xù)高效運轉(zhuǎn),,月產(chǎn)量提升幅度超過 30%,。企業(yè)產(chǎn)能提升的同時,單位產(chǎn)品所分攤的人工成本進一步降低,。

此外,,生產(chǎn)線還具備自動分揀系統(tǒng),可按照預設(shè)規(guī)則對切割完成的板材進行快速分類,。過去人工分揀板材,,不僅效率低,還容易出錯,,現(xiàn)在自動分揀系統(tǒng)提高了分揀的準確性與效率,,減少了人工分揀所需的人力投入。

目前,,該南京大板套裁全自動化生產(chǎn)線已在家具制造,、建筑裝飾板材加工等多個領(lǐng)域得到應(yīng)用。眾多企業(yè)反饋,,引入該生產(chǎn)線后,,不僅人工成本下降,生產(chǎn)效率,、產(chǎn)品質(zhì)量也得到了大幅提升,,市場競爭力進一步增強。業(yè)內(nèi)認為,,隨著此類先進自動化生產(chǎn)線的普及,,板材加工行業(yè)將迎來全新的發(fā)展格局,智能化,、自動化將成為未來行業(yè)發(fā)展的主流趨勢,。