武漢全自動汽車面漆檢測設(shè)備生產(chǎn)廠家

汽車環(huán)境模擬試驗艙為汽車生產(chǎn)廠家提供產(chǎn)品開發(fā)中進(jìn)行各項性能指標(biāo)的試驗,。試驗艙主要由艙體轉(zhuǎn)護(hù)結(jié)構(gòu),、空調(diào)系統(tǒng)、新風(fēng)系統(tǒng),、測功系統(tǒng),、尾氣排放系統(tǒng)、太陽輻照系統(tǒng)等部分組成,。汽車環(huán)境模擬試驗艙相關(guān)技術(shù)參數(shù):1.溫度控制測試溫度范圍:-40℃~80℃溫度精度:當(dāng)汽車靜止時,,艙內(nèi)氣溫均勻度保持±2℃受被試驗車熱負(fù)荷沖擊時,能在設(shè)定溫度內(nèi)平穩(wěn)控制,,車前﹤±1℃,,一般控制點氣溫波動﹤±2℃。溫度-40℃至60℃范圍內(nèi)艙壁上無凝結(jié)現(xiàn)象排放試驗:jue對濕度(H)≤H≤:艙內(nèi)整個試驗期間濕度應(yīng)足夠低,,以防止水在底盤測功機(jī)轉(zhuǎn)鼓上凝結(jié),。變溫時:保證不結(jié)霜。性能試驗:試驗艙氣溫25℃時,,相對濕度50%RH±5%2.試驗負(fù)載范圍:整車Z大外形尺寸:定制整車Z大裝備重量:定制發(fā)動機(jī)Z大功率:300KW整車Z大吸氣量:720m3/h整車Z大排氣量:3200m3/h,,排氣管出口Z高溫度350℃整車Z大散熱量:300KW轉(zhuǎn)鼓跟蹤風(fēng)機(jī):功率100KW,風(fēng)速260Km/h,,風(fēng)量300000m3/h新風(fēng)供給量:-40℃~-10℃時,,新風(fēng)量大于1000m3/h-10℃~0℃時,新風(fēng)量大于2500m3/h0℃~20℃時,,新風(fēng)量大于3500m3/20℃~30℃時,,新風(fēng)量大于5000m3/h3.濕試控制測試滿足QC/T658-2000標(biāo)準(zhǔn)要求:38±1℃時,濕度為50%RH±5%,,連續(xù)運(yùn)行>1小時,。提供瑕疵類型和精細(xì)位置等必要信息。武漢全自動汽車面漆檢測設(shè)備生產(chǎn)廠家

汽車面漆檢測設(shè)備

常規(guī)的汽車涂裝過程中,,噴涂后的車身需要進(jìn)行漆膜表面的缺陷檢測和修飾,。目前,噴涂后車身漆膜檢測主要通過人工目視的方法完成,存在耗時過長,、效率低下及受人為因素影響等缺點,,是制約涂裝車身質(zhì)量的關(guān)鍵因素之一。隨著光電,、自動化和計算機(jī)圖像處理技術(shù)的發(fā)展,,計算機(jī)視覺在不同工業(yè)部門得到了大量的應(yīng)用。比如基于計算機(jī)視覺的表面缺陷自動檢測技術(shù)已經(jīng)大量地應(yīng)用在織物表面,、食品表面,、鋼表面、瓷磚表面以及多晶硅太陽能電池表面檢測等領(lǐng)域,。近幾年,,表面缺陷自動檢測技術(shù)開始在汽車車身漆膜缺陷的檢測領(lǐng)域發(fā)展,并且已經(jīng)開始在一些汽車公司測試與應(yīng)用,。與傳統(tǒng)的人工檢測方法相比,。漳州全自動汽車面漆檢測設(shè)備供應(yīng)商家先進(jìn)汽車面漆檢測設(shè)備的應(yīng)用標(biāo)志著汽車制造業(yè)向著更高層次的精細(xì)化管理和智能化生產(chǎn)邁進(jìn)了一大步。

比如某豪華汽車公司規(guī)定,,在引擎蓋表面不允許出現(xiàn)直徑超過2mm的顆粒缺陷,,直徑在1~2mm之間的顆粒不能超過1個,任意100cm2的范圍內(nèi)直徑在1mm以下的顆粒不能超過2個,,否則就判定為不合格,,需要進(jìn)行打磨拋光等修飾處理。常規(guī)的漆膜缺陷尋找,、判定以及標(biāo)記等都是由人工完成,,在噴涂線之后設(shè)置面漆檢查線。根據(jù)檢查區(qū)域設(shè)置高度不同的工位,,需要配置不同角度的光源和檢查人員等,,因此常規(guī)的人工檢查線不僅空間占據(jù)過大而且需要過多的人員配置。

激光掃描儀:激光掃描儀能夠生成汽車表面的三維點云數(shù)據(jù),,這些數(shù)據(jù)可以用來分析涂層的平整度,、曲率和幾何特征。激光掃描技術(shù)在高精度檢測和逆向工程領(lǐng)域有著廣泛的應(yīng)用,。

紫外線(UV)檢測燈:UV檢測燈利用涂層中添加的熒光物質(zhì)在紫外光照射下發(fā)光的特性,,幫助檢測人員發(fā)現(xiàn)涂層的覆蓋情況和潛在的缺陷區(qū)域,如漏涂,、污染或不均勻的涂層厚度,。

超聲波檢測設(shè)備:超聲波檢測設(shè)備通過發(fā)射超聲波并接收反射波來分析涂層與基材之間的粘附情況。這種方法可以非破壞性地檢測出涂層內(nèi)部的脫層,、裂紋或其他結(jié)構(gòu)問題,。

隨著汽車制造業(yè)的持續(xù)發(fā)展,,這些檢測設(shè)備正變得越來越智能化、集成化,。它們不僅提高了生產(chǎn)線的檢測效率,,還有助于降低人工成本,提升產(chǎn)品質(zhì)量,,滿足市場對gaopinzhi汽車外觀的期待。未來,,隨著新材料,、新工藝的應(yīng)用,以及對環(huán)境保護(hù)和可持續(xù)發(fā)展的要求,,汽車面漆檢測設(shè)備將繼續(xù)進(jìn)化,,以適應(yīng)行業(yè)的變革和發(fā)展。 幫助制造商和維修人員快速響應(yīng),,優(yōu)化生產(chǎn)和維修流程,。

以上幾種形式的裝配線只適用于具有非承載式車身汽車(有車架的汽車)的裝配。例如,,載貨車及其各種變型車,,絕大多數(shù)的SUV汽車,部分的MUV及輕型廂式車等的裝配,。⑤普通懸掛輸送鏈+地面板式,。汽車的車身通過專的吊具按著確定的車位間距吊掛到裝配輸送鏈上,為便于工人的內(nèi)飾裝配,,輸送鏈的前段軌頂高較低(稱為低鏈部分),,使其吊掛在輸送線上的車身裙部底面與地面高度要便于工人操作,一般在500mm左右,。當(dāng)完成一次內(nèi)飾裝配后,,輸送鏈把車身運(yùn)送到底盤裝配各工位。在底盤裝配各工位,,懸掛輸送鏈的運(yùn)行軌頂較高(稱為高鏈部分),,此時懸掛的車身裙部底面與地面的高度大約在1700mm左右,便于工人在車身底下安裝發(fā)動機(jī)及變速器合件,,或動力總成,、后橋總成、排氣管及消聲器,、燃油箱及制動管路等,。之后輸送鏈下降,車身裙部底面距地面高度保持在1200mm左右(中鏈部分),,裝前,、后車輪等。輸送鏈繼續(xù)下降,將汽車降落到地面板式帶上,,懸掛輸送鏈的運(yùn)行速度與板式帶的運(yùn)行速度同步,,以避免汽車降落到板式帶上與輪胎摩擦。在地面板式帶上進(jìn)行Z的內(nèi)外飾裝配及汽車下線前的檢查工作,,完成整車裝配,。a)普通懸掛輸送鏈。汽車面漆檢測不僅限于新車生產(chǎn)階段,,也廣泛應(yīng)用于汽車維修,、二手車評估、事故車修復(fù)等領(lǐng)域,。代替人工汽車面漆檢測設(shè)備

通過高分辨率的成像設(shè)備或三維表面輪廓儀,,可以精確檢測和定位這些缺陷;武漢全自動汽車面漆檢測設(shè)備生產(chǎn)廠家

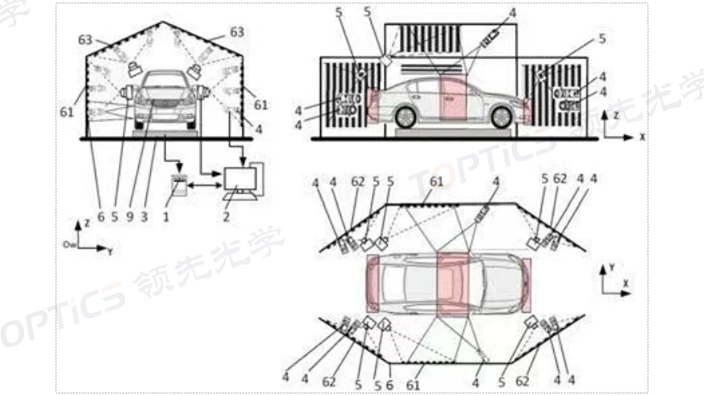

1.一種基于機(jī)器視覺的漆面瑕疵檢查系統(tǒng),其特征在于:包括plc模塊,、圖像采集模塊,、圖像處理模塊及圖像分析模塊;所述plc模塊,,用于當(dāng)檢測車輛到達(dá)檢測區(qū)域,,啟動瑕疵檢測程序,并根據(jù)檢測到的車身前進(jìn)距離,,對車身上的瑕疵進(jìn)行精細(xì)定位,;所述圖像采集模塊,包括光源模塊,、相機(jī)陣列模塊及圖像采集程序模塊,;所述圖像處理模塊,用于對待測車輛的圖像進(jìn)行處理,,識別車身上的瑕疵,,并對識別到的瑕疵進(jìn)行分析,判定瑕疵類別及大??;所述圖像分析模塊,用于結(jié)合車身三維數(shù)據(jù),、所述plc模塊傳輸?shù)能嚿砬敖嚯x數(shù)據(jù)確定瑕疵在車上的位置,,并在圖像上進(jìn)行標(biāo)記。2.根據(jù)權(quán)利要求1所述的基于機(jī)器視覺的漆面瑕疵檢查系統(tǒng),,其特征在于:還包括接口模塊,,用于實現(xiàn)用于plc、主機(jī),、數(shù)據(jù)庫之間的數(shù)據(jù)傳輸,。武漢全自動汽車面漆檢測設(shè)備生產(chǎn)廠家

- 南京曲度玻璃面型檢測公司 2025-05-18

- 鎮(zhèn)江工業(yè)玻璃面型檢測供應(yīng)商家 2025-05-18

- 常州視覺玻璃面型檢測采購 2025-05-18

- 佛山不規(guī)則玻璃面型檢測電話 2025-05-18

- 大面幅玻璃面型檢測哪家好 2025-05-18

- 無錫玻璃面型檢測聯(lián)系方式 2025-05-18

- 杭州汽車玻璃面型檢測公司 2025-05-18

- 揚(yáng)州高鐵玻璃面型檢測公司 2025-05-18

- 揚(yáng)州工業(yè)玻璃面型檢測費(fèi)用 2025-05-18

- 廣州異形玻璃面型檢測費(fèi)用 2025-05-18

- 淮安醫(yī)用食品膠管加工 2025-05-19

- 濱湖區(qū)特種撕碎機(jī)廠家現(xiàn)貨 2025-05-19

- 東莞上裝式球閥 2025-05-19

- 河源單組份真空備料系統(tǒng)注意事項 2025-05-19

- 上海本地減速機(jī)咨詢報價 2025-05-19

- 奉賢區(qū)耐用聚乙烯纏繞結(jié)構(gòu)壁管銷售電話 2025-05-19

- 山東干式WLW-400立式無油空壓機(jī)氣源 2025-05-19

- 上海洗碗機(jī)系列廚房設(shè)備廠家 2025-05-19

- 浙江螺桿式水冷冷水機(jī)設(shè)備 2025-05-19

- 溫州國產(chǎn)包裝機(jī)器人報價多少 2025-05-19