廣東2L密煉機品牌

加料裝置作為密煉機運作流程中的“原材料輸送樞紐”,,承擔著將各類原材料精確、很快地送入密煉室的關(guān)鍵任務(wù),。其結(jié)構(gòu)主要由加料斗,、翻板門以及加料管理機構(gòu)共同構(gòu)成。加料斗通常設(shè)計為漏斗形狀,,這種造型不僅擁有較大的內(nèi)部容積,,能夠儲存足量的原材料,為密煉機的連續(xù)加料作業(yè)提供堅實保證,,而且能利用漏斗的傾斜角度,,讓原材料在重力作用下更順暢地向下方移動。翻板門安裝于加料斗底部,,由前沿的氣動或電動管理機構(gòu)操控,,實現(xiàn)靈活的開啟與關(guān)閉。當加料指令下達,,管理機構(gòu)迅速響應(yīng),,精確打開翻板門,原材料便依靠自身重力,,有序落入密煉室,。為進一步提升加料的精確度與穩(wěn)定性,部分加料裝置配備了高精度稱重傳感器,,在原材料下落過程中,,傳感器實時監(jiān)測重量,依據(jù)既定生產(chǎn)配方,,嚴格把控加料量,。而一些前沿的加料裝置,更是具備強大的自動配料功能,,可按照預(yù)先設(shè)定的復(fù)雜配方,,智能識別并自動將不同種類原材料,按精確比例加入加料斗,,隨后無縫送入密煉室,,明顯提升生產(chǎn)效率,同時極大地增強了產(chǎn)品質(zhì)量的穩(wěn)定性,,為密煉環(huán)節(jié)奠定了良好基礎(chǔ),。密煉機轉(zhuǎn)子的平衡度影響設(shè)備振動情況。廣東2L密煉機品牌

在密煉機的運作過程中,,壓力傳感器安裝結(jié)構(gòu)承擔著實時監(jiān)測內(nèi)部壓力的重要任務(wù),。它的設(shè)計精巧,為確保密煉機的穩(wěn)定運行提供了關(guān)鍵數(shù)據(jù)支持。壓力傳感器的安裝位置經(jīng)過深思熟慮,,通常會選擇在密煉機內(nèi)部壓力變化較為明顯且能反映整體壓力狀況的部位,,比如混煉腔的側(cè)壁。安裝結(jié)構(gòu)會確保傳感器與密煉機內(nèi)部環(huán)境緊密相連,,又不會干擾物料的正?;鞜掃^程。當密煉機開始工作,,物料在腔內(nèi)受到轉(zhuǎn)子的攪拌,、擠壓,內(nèi)部壓力隨之不斷變化,。壓力傳感器安裝結(jié)構(gòu)使得傳感器能夠敏銳感知這些壓力變化,。其工作原理基于壓力傳導(dǎo),密煉機內(nèi)部的壓力通過安裝結(jié)構(gòu)傳遞至傳感器,。傳感器將壓力信號轉(zhuǎn)化為電信號,,再傳輸給系統(tǒng)。在密煉的初始階段,,物料逐漸被投放混煉腔,,此時壓力傳感器監(jiān)測到壓力緩慢上升。隨著混煉的深入,,物料受到的擠壓加劇,,壓力也隨之升高,傳感器持續(xù)精細地將這些壓力數(shù)據(jù)反饋,。通過對這些實時壓力數(shù)據(jù)的監(jiān)測,,操作人員能夠及時知道煉機內(nèi)部的工作狀態(tài),判斷物料混煉是否處于正常壓力范圍,,從而確保密煉工作的順利進行,。 浙江小密煉機設(shè)備密煉機的攪拌槳葉規(guī)格影響混合強度。

轉(zhuǎn)子直接影響密煉機的混煉效果,,其維修需要高度的專注和精細的操作,。轉(zhuǎn)子常見的問題有棱齒磨損、軸頸磨損等,。當棱齒磨損不嚴重時,,可以通過堆焊的方式進行修復(fù),選擇合適的焊接材料,,按照精確的焊接工藝進行操作,,確保棱齒的形狀和尺寸恢復(fù)到接近原始狀態(tài)。對于軸頸磨損,,可采用電鍍,、熱噴涂等方法進行修復(fù),,增加軸頸的尺寸,使其能與軸承緊密配合,。在維修轉(zhuǎn)子的過程中,,要注意對其進行動平衡測試,,保證轉(zhuǎn)子在高速旋轉(zhuǎn)時的穩(wěn)定性,,避免因不平衡而產(chǎn)生劇烈震動,損壞設(shè)備其他部件,。

卸料裝置作為密煉機工作流程中不可或缺的一環(huán),,是完成混煉后將物料順利排出的關(guān)鍵部件。常見的卸料裝置多采用下頂栓結(jié)構(gòu),,其主要由下頂栓本體,、密封件以及驅(qū)動機構(gòu)協(xié)同構(gòu)成。下頂栓本體穩(wěn)固安裝在密煉室的底部,,在混煉進行時,,密封件發(fā)揮關(guān)鍵作用,它緊密貼合在下頂栓與密煉室底部之間,,形成一道嚴密的屏障,,杜絕物料泄漏,確?;鞜掃^程在一個相對封閉的環(huán)境中穩(wěn)定開展,。當混煉任務(wù)圓滿完成,進入卸料階段,,驅(qū)動機構(gòu)——如常見的氣缸或者油缸,,便開始發(fā)力。它們接收卸料指令后,,迅速響應(yīng),,通過內(nèi)部精密的機械結(jié)構(gòu),推動下頂栓本體平穩(wěn)向下移動,,此時,,卸料口被打開,混煉好的物料在重力的牽引下,,順勢排出密煉室,。為進一步保證卸料流程的順暢無阻,部分精心設(shè)計的卸料裝置還配備了卸料輔助裝置,,例如振動裝置,。在卸料過程中,振動裝置適時啟動,,通過產(chǎn)生高頻且規(guī)律的振動,,促使物料克服自身附著力以及卸料口可能存在的摩擦阻力,有序地排出,極大程度避免物料在卸料口堆積堵塞的情況發(fā)生,。卸料裝置能否很快,、可靠地運行,直接關(guān)系到密煉機生產(chǎn)的連續(xù)性,,很快的卸料操作能明顯的提升整體生產(chǎn)效率,。 優(yōu)化密煉機的加料裝置可提高產(chǎn)量。

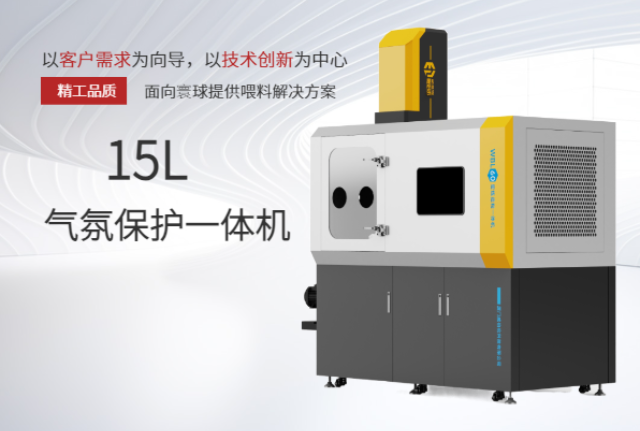

密煉機在工業(yè)生產(chǎn)中承擔著關(guān)鍵的物料混煉任務(wù),,其內(nèi)部構(gòu)造復(fù)雜,,由眾多部件協(xié)同運作。在對密煉機進行維修時,,關(guān)注各部件的配合精度是極為重要的一環(huán),。密煉機的轉(zhuǎn)子與混煉室壁之間的配合精度直接影響物料的混煉效果。若配合間隙過大,,物料容易出現(xiàn)混煉不充分的情況,,產(chǎn)品質(zhì)量難以達標;若間隙過小,,則可能導(dǎo)致部件之間摩擦加劇,,產(chǎn)生過多熱量,加速部件磨損,,甚至引發(fā)設(shè)備故障,。維修人員在維修過程中,需仔細測量轉(zhuǎn)子與混煉室壁的尺寸,,查看磨損情況,,根據(jù)實際數(shù)據(jù)判斷配合精度是否在合理范圍內(nèi)。傳動系統(tǒng)中,,齒輪與齒輪之間,、皮帶與皮帶輪之間的配合精度同樣關(guān)鍵。配合精度不佳會使傳動效率降低,,出現(xiàn)動力傳輸不穩(wěn)定的現(xiàn)象,,導(dǎo)致密煉機運行時出現(xiàn)卡頓、異常噪音等問題,。維修時,,要對這些傳動部件進行細致檢查,調(diào)整齒輪的嚙合深度,,確保皮帶的張緊度合適,,保證動力能夠順暢、穩(wěn)定地傳輸,。只有在維修密煉機時密切關(guān)注各部件的配合精度,,才能使維修后的設(shè)備良好運行狀態(tài),,確保生產(chǎn)的順利進行,為企業(yè)創(chuàng)造穩(wěn)定的經(jīng)濟效益,。 密煉機的密封結(jié)構(gòu)至關(guān)重要,,防止物料泄漏與雜質(zhì)混入。浙江15升密煉機價格

密煉機的冷卻水管路規(guī)格影響散熱效果,。廣東2L密煉機品牌

密煉機作為橡膠混煉的關(guān)鍵設(shè)備,,其易損件的定期更換是設(shè)備穩(wěn)定運行的重要維護措施。在長期運轉(zhuǎn)過程中,,某些關(guān)鍵部件會因摩擦,、高溫和化學腐蝕等因素逐漸損耗,,及時更換這些部件可排除設(shè)備故障,,延長整機使用壽命。常見的易損件主要包括轉(zhuǎn)子棱邊,、密煉室內(nèi)襯,、密封裝置和軸承組件等。轉(zhuǎn)子棱邊在物料剪切過程中承受磨損,,當棱角半徑超過設(shè)計標準時,,會直接影響混煉效果。密煉室內(nèi)襯長期受物料沖刷,,表面易產(chǎn)生溝痕,,影響混合均勻度。密封裝置的老化會導(dǎo)致潤滑油泄漏和物料污染,,而軸承磨損則會引起異常振動和噪音,。更換易損件時需遵循規(guī)范流程:首先徹底清潔作業(yè)區(qū)域,確保無殘留物料,;然后使用工具拆卸舊件,,避免損傷配合表面;安裝新部件前要仔細檢查尺寸精度,,必要時進行配磨處理,;緊固螺栓需按對角線順序分次擰緊至規(guī)定扭矩。更換完成后必須進行空載試運行,,確認無異常后再逐步加載至正常工作狀態(tài),。建議企業(yè)建立易損件更換檔案,記錄每次更換的部件型號,、使用時間和更換原因,,通過數(shù)據(jù)分析優(yōu)化備件管理。同時要選用原廠或質(zhì)量相當?shù)奶娲?,確保配件性能符合設(shè)備要求,。規(guī)范的易損件管理不僅能降低突發(fā)故障,,還能顯著提高生產(chǎn)效率和產(chǎn)品質(zhì)量。 廣東2L密煉機品牌

- 小型密煉機維修 2025-06-02

- 浙江0.3升密煉機技術(shù)參數(shù) 2025-06-02

- 福建鈦合金密煉機技術(shù)參數(shù) 2025-06-02

- 山東塑料密煉機優(yōu)勢 2025-06-01

- 江西小密煉機規(guī)格 2025-06-01

- 福建2L密煉機規(guī)格 2025-06-01

- 湖南抽真空密煉機視頻 2025-06-01

- 3升密煉機產(chǎn)量 2025-06-01

- 河北2升密煉機產(chǎn)量 2025-06-01

- 四川小密煉機多少錢 2025-06-01

- 東莞珍珠棉發(fā)泡機生產(chǎn)廠家 2025-06-02

- 鄭州鉆攻中心推薦廠家 2025-06-02

- 浙江大巴洗車機售后服務(wù) 2025-06-02

- 江蘇飄片式斜網(wǎng)紙機設(shè)備廠 2025-06-02

- 浙江單晶爐生產(chǎn)廠家 2025-06-02

- 嘉定區(qū)比較好的離心機商家 2025-06-02

- 工業(yè)園區(qū)附近彎管批量定制 2025-06-02

- 四川液壓振動錘規(guī)格 2025-06-02

- 湖州新能源風電齒輪銷售 2025-06-02

- 遼寧雙平壁承插口多少錢 2025-06-02