-

提供成都市四川批發(fā)膩子膏批發(fā)成都市叁零叁建材供應(yīng)

-

銷售成都市成都膩子粉選購報價成都市叁零叁建材供應(yīng)

-

銷售成都市四川膩子膏批發(fā)價價格成都市叁零叁建材供應(yīng)

-

提供成都市山林山界面劑行情成都市叁零叁建材供應(yīng)

-

供應(yīng)成都市如何挑選找平石膏價格成都市叁零叁建材供應(yīng)

-

銷售成都市界面劑的采購廠家成都市叁零叁建材供應(yīng)

-

提供成都市如何選擇兒童膩子膏行情成都市叁零叁建材供應(yīng)

-

銷售成都市平石膏使用量報價成都市叁零叁建材供應(yīng)

-

銷售成都市找平石膏使用量多少錢成都市叁零叁建材供應(yīng)

-

銷售成都市膩子粉的好處直銷成都市叁零叁建材供應(yīng)

山西未來工廠三維打印

衛(wèi)星的姿態(tài)測量敏感器是衛(wèi)星保持正確姿態(tài)的關(guān)鍵設(shè)備,,其部件制造對精度與穩(wěn)定性要求極高,3D 打印技術(shù)為其提供了創(chuàng)新制造手段,。利用 3D 打印,,可以制造出高精度的敏感器安裝支架與保護外殼。這些部件通過優(yōu)化設(shè)計,,能夠有效減少外界干擾對敏感器測量精度的影響,,為敏感器提供穩(wěn)定的工作環(huán)境,。同時,3D 打印的部件采用輕質(zhì)材料,,在保證結(jié)構(gòu)強度的同時減輕了衛(wèi)星的整體重量,,有助于提高衛(wèi)星姿態(tài)控制的精度與響應(yīng)速度,確保衛(wèi)星在太空中穩(wěn)定運行,。三維打印推動工業(yè)自動化零件的制造,。山西未來工廠三維打印

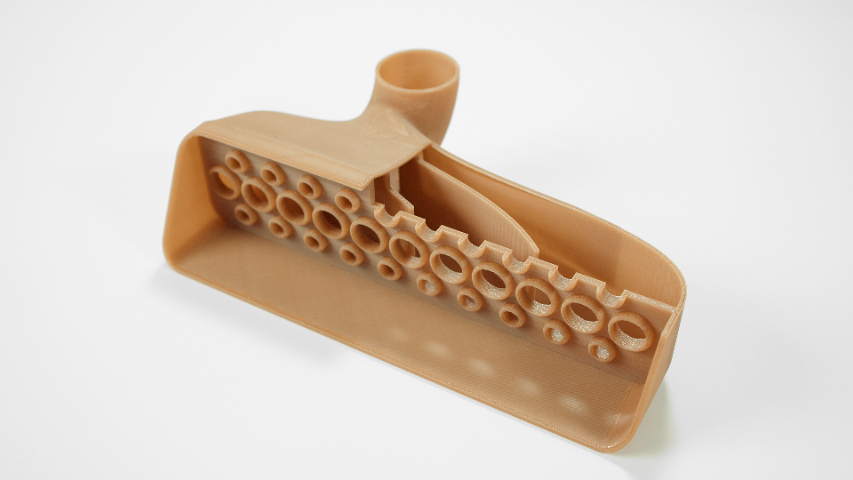

三維打印的起源與發(fā)展:三維打印技術(shù)并非一蹴而就,它起源于 19 世紀美國的照相雕塑和地貌成型技術(shù),,學(xué)界稱之為 “快速成型技術(shù)” ,。1986 年,美國科學(xué)家查爾斯?胡爾利用光敏樹脂液態(tài)材料,,發(fā)明出世界上***臺 3D 打印機,,這成為了 3D 打印發(fā)展歷程中的重要里程碑。隨后,,以此技術(shù)為基礎(chǔ),,世界上***家 3D 打印設(shè)備公司 3D Systems 成立,并于 1992 年推出了商業(yè)化產(chǎn)品,。上世紀 90 年代,,3D 技術(shù)迎來了快速發(fā)展期,像美國得克薩斯大學(xué)卡爾提出選擇性激光燒結(jié)(SLS)技術(shù),,麻省理工學(xué)院申請 “三維印刷技術(shù)” **等,。進入本世紀,全球眾多公司紛紛涉足 3D 打印制造領(lǐng)域,,逐漸形成了如 Stratasys 公司和 3D Systems 等行業(yè)巨頭,,推動著 3D 打印技術(shù)不斷革新與進步。國產(chǎn)尼龍?zhí)祭w三維打印產(chǎn)品從設(shè)計藍圖到實體零件,,3D 打印讓想象落地,。

3D 打印在眼鏡制造行業(yè)引發(fā)了一場個性化定制的變革。傳統(tǒng)眼鏡制造大多采用標(biāo)準化生產(chǎn)模式,,難以滿足消費者對眼鏡款式和佩戴舒適度的個性化需求,。而 3D 打印技術(shù)的出現(xiàn)改變了這一現(xiàn)狀。消費者通過眼部掃描,,獲取眼部數(shù)據(jù),,設(shè)計師結(jié)合消費者的審美需求和****要求,利用 3D 建模軟件設(shè)計出專屬的眼鏡框架,。再通過 3D 打印,,使用輕質(zhì)、耐用的材料制作出眼鏡框架,確保眼鏡不僅佩戴舒適,,而且款式獨特,。3D 打印讓眼鏡從功能性產(chǎn)品向兼具時尚與個性的配飾轉(zhuǎn)變,滿足消費者對***,、個性化眼鏡的追求,,推動眼鏡制造行業(yè)向定制化方向發(fā)展。

飛機的液壓系統(tǒng)部件,,如液壓泵殼體與管路連接件,,對密封性與強度要求較高,3D 打印技術(shù)為其制造提供了新方法,。通過 3D 打印制造液壓系統(tǒng)部件,,可以采用**度、耐腐蝕的金屬材料,,實現(xiàn)一體化成型,,減少傳統(tǒng)制造中拼接部件的密封環(huán)節(jié),降低泄漏風(fēng)險,。同時,,3D 打印的部件可以根據(jù)液壓系統(tǒng)的工作壓力與流量要求進行優(yōu)化設(shè)計,提高系統(tǒng)的工作效率與可靠性,,保障飛機液壓系統(tǒng)在飛行過程中的穩(wěn)定運行,。飛機的液壓系統(tǒng)部件,如液壓泵殼體與管路連接件,,對密封性與強度要求較高,,3D 打印技術(shù)為其制造提供了新方法。通過 3D 打印制造液壓系統(tǒng)部件,,可以采用**度、耐腐蝕的金屬材料,,實現(xiàn)一體化成型,,減少傳統(tǒng)制造中拼接部件的密封環(huán)節(jié),降低泄漏風(fēng)險,。同時,,3D 打印的部件可以根據(jù)液壓系統(tǒng)的工作壓力與流量要求進行優(yōu)化設(shè)計,提高系統(tǒng)的工作效率與可靠性,,保障飛機液壓系統(tǒng)在飛行過程中的穩(wěn)定運行,。突破設(shè)計局限,3D 打印創(chuàng)造無限形狀可能,。

航空航天領(lǐng)域?qū)α悴考囊髽O為嚴苛,,既要保證高性能,又要實現(xiàn)輕量化,3D 打印技術(shù)成為滿足這些需求的關(guān)鍵,。在火箭零件制造中,,傳統(tǒng)制造工藝在生產(chǎn)復(fù)雜形狀零件時面臨諸多挑戰(zhàn),且重量難以有效控制,。3D 打印則突破了這些限制,,通過選擇性激光熔化等技術(shù),使用**度,、低密度的金屬材料,,如鈦合金,直接打印出結(jié)構(gòu)復(fù)雜卻重量輕的火箭發(fā)動機零件,。這些零件不僅性能***,,還能大幅減輕火箭整體重量,降低發(fā)射成本,。同時,,3D 打印能夠快速制造出原型,方便工程師進行測試與改進,,**縮短了航空航天產(chǎn)品的研發(fā)周期,,助力人類探索宇宙的步伐更加穩(wěn)健。建筑施工新方式,,3D 打印混凝土簡化工藝,。浙江國產(chǎn)ASA三維打印

融合數(shù)字與材料,3D 打印打造創(chuàng)意實物,。山西未來工廠三維打印

航空航天領(lǐng)域的空間探索任務(wù)對設(shè)備的小型化和集成化要求越來越高,,3D 打印技術(shù)為此提供了解決方案。在深空探測器的電子設(shè)備制造中,,3D 打印可以將多個電子元器件集成在一個小型的 3D 打印模塊中,,實現(xiàn)電子設(shè)備的高度集成化。通過使用具有良好電氣性能和熱傳導(dǎo)性能的材料進行 3D 打印,,制造出的電子模塊不僅體積小,、重量輕,而且能夠有效散熱,,保證電子設(shè)備在太空惡劣環(huán)境下的穩(wěn)定運行,。這種集成化的電子設(shè)備設(shè)計有助于減少探測器的整體體積和重量,降低發(fā)射成本,,提高空間探索任務(wù)的成功率,。山西未來工廠三維打印

- 吉林三維打印廠家 2025-06-13

- 天津不銹鋼3D打印設(shè)備 2025-06-13

- 國產(chǎn)尼龍?zhí)祭w3D打印網(wǎng)站 2025-06-13

- 北京SLM三維打印 2025-06-13

- 重慶微納樹脂3D打印哪里有 2025-06-13

- 鈦合金三維打印產(chǎn)品 2025-06-13

- 重慶PA6-GF3D打印外殼 2025-06-13

- 陶瓷三維打印零部件 2025-05-27

- 安徽光固化三維打印 2025-05-27

- 天津金屬材料三維打印 2025-05-27

- 連云港全自動壓餅機公司 2025-06-14

- 宿遷汽車空調(diào)水管自動化生產(chǎn)線設(shè)計 2025-06-14

- 寧波定制工業(yè)機器人生產(chǎn)廠家 2025-06-14

- 上海全自動自動化設(shè)備 2025-06-14

- 江西扇葉加膠平衡機廠家直銷 2025-06-14

- 南消防爆電磁閥裝置 2025-06-14

- 上海什么是噸桶自動清洗設(shè)備 2025-06-14

- 虹口區(qū)安裝管式膜哪個好 2025-06-14

- 義烏蠟鑲機器人保養(yǎng) 2025-06-14

- 虹口區(qū)本地消防蝶閥供應(yīng)商 2025-06-14