長(zhǎng)沙cnc機(jī)床主軸設(shè)計(jì)

機(jī)床主軸的精度對(duì)加工結(jié)果有著重要的影響。主軸是機(jī)床的中心部件,負(fù)責(zé)驅(qū)動(dòng)刀具進(jìn)行加工操作。主軸的精度直接關(guān)系到加工件的尺寸精度、表面質(zhì)量和加工效率,。首先,主軸的徑向和軸向精度會(huì)影響加工件的尺寸精度,。徑向精度是指主軸旋轉(zhuǎn)時(shí)刀具在徑向方向的偏差,,軸向精度是指主軸旋轉(zhuǎn)時(shí)刀具在軸向方向的偏差。如果主軸的徑向和軸向精度不高,,刀具在加工過(guò)程中會(huì)產(chǎn)生偏差,,導(dǎo)致加工件的尺寸不準(zhǔn)確。尤其是在高精度加工中,,主軸的精度要求更高,,以確保加工件的尺寸精度達(dá)到要求。其次,,主軸的精度還會(huì)影響加工件的表面質(zhì)量,。主軸的振動(dòng)和偏差會(huì)直接傳遞給刀具和加工件,導(dǎo)致加工表面出現(xiàn)波紋,、毛刺等缺陷,。如果主軸的精度不高,加工表面質(zhì)量會(huì)受到影響,,無(wú)法滿足對(duì)表面光潔度和粗糙度的要求,。而高精度的主軸可以減小振動(dòng)和偏差,提高加工表面的質(zhì)量,。主軸的精度還會(huì)影響加工效率,。主軸的轉(zhuǎn)速和加工剛性直接影響加工的速度和效率。如果主軸的精度不高,,轉(zhuǎn)速和加工剛性會(huì)受到限制,,無(wú)法滿足高速切削和高效率加工的要求。而高精度的主軸可以提供更高的轉(zhuǎn)速和加工剛性,,提高加工效率,。在機(jī)床主軸停止使用期間,應(yīng)將機(jī)床主軸置于清潔,、干燥的環(huán)境中,。長(zhǎng)沙cnc機(jī)床主軸設(shè)計(jì)

機(jī)床主軸的壽命預(yù)測(cè)是機(jī)床維護(hù)和管理的重要內(nèi)容之一,它可以幫助企業(yè)合理安排設(shè)備維護(hù)計(jì)劃,,提高設(shè)備的利用率和生產(chǎn)效率,。目前,常用的機(jī)床主軸壽命預(yù)測(cè)方法主要有以下幾種:1. 統(tǒng)計(jì)分析法:通過(guò)對(duì)歷史數(shù)據(jù)進(jìn)行統(tǒng)計(jì)分析,,建立主軸壽命與使用時(shí)間,、負(fù)荷,、轉(zhuǎn)速等因素之間的關(guān)系模型,從而預(yù)測(cè)主軸的壽命,。這種方法簡(jiǎn)單易行,,但需要大量的歷史數(shù)據(jù)支持,并且對(duì)于新型設(shè)備可能不適用,。2. 物理模型法:通過(guò)建立機(jī)床主軸的物理模型,,考慮材料的疲勞、磨損,、熱變形等因素,,利用數(shù)值計(jì)算方法對(duì)主軸的壽命進(jìn)行預(yù)測(cè)。這種方法需要對(duì)主軸的結(jié)構(gòu)和工作條件有深入的了解,,適用于復(fù)雜的主軸結(jié)構(gòu)和工況,。3. 振動(dòng)信號(hào)分析法:通過(guò)對(duì)主軸振動(dòng)信號(hào)進(jìn)行分析,提取特征參數(shù),,如頻率,、幅值、相位等,,建立主軸壽命與振動(dòng)信號(hào)之間的關(guān)系模型,,從而預(yù)測(cè)主軸的壽命。這種方法對(duì)于實(shí)時(shí)監(jiān)測(cè)主軸狀態(tài)和預(yù)測(cè)壽命具有較高的準(zhǔn)確性和靈敏度,。4. 人工智能方法:利用機(jī)器學(xué)習(xí),、深度學(xué)習(xí)等人工智能技術(shù),通過(guò)對(duì)大量數(shù)據(jù)的學(xué)習(xí)和訓(xùn)練,,建立主軸壽命預(yù)測(cè)模型,。這種方法可以自動(dòng)提取特征,適用于復(fù)雜的非線性問(wèn)題,,但需要大量的數(shù)據(jù)和計(jì)算資源支持,。長(zhǎng)沙cnc機(jī)床主軸設(shè)計(jì)機(jī)床主軸是機(jī)械加工中的重要旋轉(zhuǎn)部件,用于傳遞動(dòng)力和扭矩,。

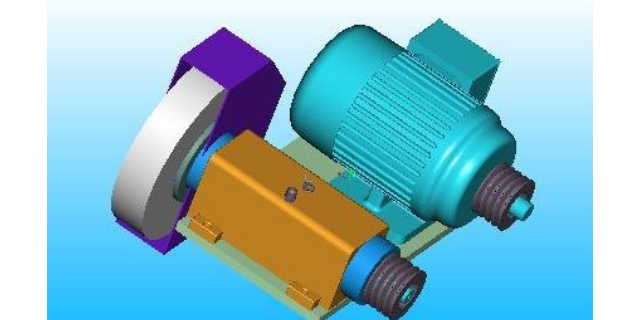

機(jī)床主軸的功率和扭矩是影響加工能力的重要因素,。功率和扭矩的大小直接決定了機(jī)床主軸的工作能力和加工效率。下面我將詳細(xì)解釋功率和扭矩對(duì)加工能力的影響,。首先,,功率是機(jī)床主軸輸出的能量大小,通常以千瓦(kW)為單位,。功率越大,,機(jī)床主軸的加工能力越強(qiáng)。較大的功率意味著主軸可以提供更多的動(dòng)力,,使得加工過(guò)程中可以處理更大的工件,、更大的切削力和更高的切削速度,。這樣可以提高加工效率和生產(chǎn)能力,縮短加工時(shí)間,,提高生產(chǎn)效益,。其次,扭矩是機(jī)床主軸輸出的轉(zhuǎn)矩大小,,通常以牛頓·米(N·m)為單位,。扭矩的大小決定了機(jī)床主軸的切削能力和切削穩(wěn)定性。較大的扭矩可以提供更大的切削力,,使得機(jī)床主軸可以更好地應(yīng)對(duì)切削過(guò)程中的負(fù)載變化和切削阻力,。這樣可以保持切削的穩(wěn)定性,減少振動(dòng)和切削力的波動(dòng),,提高加工質(zhì)量和精度。功率和扭矩的匹配也是重要的,。如果功率過(guò)大而扭矩不足,,機(jī)床主軸可能無(wú)法提供足夠的切削力,導(dǎo)致加工過(guò)程中出現(xiàn)切削失效,、切削力不穩(wěn)定等問(wèn)題,。相反,如果功率不足而扭矩過(guò)大,,機(jī)床主軸可能無(wú)法滿足高速切削和大切削深度的要求,,導(dǎo)致加工效率低下。

機(jī)床主軸的噪音來(lái)源主要有以下幾個(gè)方面:1. 機(jī)械振動(dòng):機(jī)床主軸在高速旋轉(zhuǎn)時(shí),,由于零部件的不平衡,、磨損、松動(dòng)等原因,,會(huì)產(chǎn)生機(jī)械振動(dòng),,導(dǎo)致噪音的產(chǎn)生。例如,,主軸軸承的不平衡,、軸承的磨損、齒輪傳動(dòng)的不精確等都會(huì)引起機(jī)械振動(dòng),。2. 潤(rùn)滑不良:機(jī)床主軸在運(yùn)轉(zhuǎn)過(guò)程中需要進(jìn)行潤(rùn)滑,,如果潤(rùn)滑不良,會(huì)導(dǎo)致摩擦增大,,從而產(chǎn)生噪音,。例如,潤(rùn)滑油的質(zhì)量不好,、潤(rùn)滑油的供給不足等都會(huì)導(dǎo)致潤(rùn)滑不良,。3. 風(fēng)噪:機(jī)床主軸在高速旋轉(zhuǎn)時(shí),,會(huì)產(chǎn)生風(fēng)噪。風(fēng)噪的大小與主軸的轉(zhuǎn)速,、主軸的結(jié)構(gòu),、主軸周?chē)目諝饬鲃?dòng)等因素有關(guān)。4. 電磁噪音:機(jī)床主軸在運(yùn)轉(zhuǎn)過(guò)程中,,電機(jī)會(huì)產(chǎn)生電磁噪音,。電磁噪音的大小與電機(jī)的設(shè)計(jì)、電機(jī)的工作狀態(tài),、電機(jī)的絕緣等因素有關(guān),。5. 沖擊噪音:機(jī)床主軸在運(yùn)轉(zhuǎn)過(guò)程中,由于零部件的不精確,、裝配不良等原因,,會(huì)產(chǎn)生沖擊噪音。例如,,主軸軸承的間隙過(guò)大,、齒輪傳動(dòng)的嚙合不良等都會(huì)引起沖擊噪音。機(jī)床主軸的電氣保護(hù)措施,,如過(guò)載保護(hù),,對(duì)預(yù)防故障至關(guān)重要。

機(jī)床主軸的表面粗糙度是通過(guò)一系列的加工工藝和控制參數(shù)來(lái)實(shí)現(xiàn)的,。下面是一些常見(jiàn)的控制方法:1. 刀具選擇:選擇合適的刀具可以有效地控制表面粗糙度,。通常情況下,刀具的刃口半徑越小,,加工出的表面粗糙度越小,。此外,刀具的刃磨狀態(tài)也會(huì)對(duì)表面質(zhì)量產(chǎn)生影響,,因此保持刀具的良好刃磨狀態(tài)也是重要的,。2. 加工參數(shù)控制:加工參數(shù)包括切削速度、進(jìn)給速度和切削深度等,。這些參數(shù)的選擇和控制對(duì)表面粗糙度有著直接的影響,。一般來(lái)說(shuō),較低的切削速度和進(jìn)給速度可以減小表面粗糙度,,而較小的切削深度可以提高表面質(zhì)量,。3. 切削液的選擇和使用:切削液在機(jī)床加工過(guò)程中起到冷卻、潤(rùn)滑和清潔的作用,。選擇合適的切削液可以有效地降低表面粗糙度,。切削液的選擇應(yīng)根據(jù)具體的加工材料和工藝要求進(jìn)行,同時(shí)要注意切削液的濃度和使用方法。4. 加工工藝優(yōu)化:通過(guò)優(yōu)化加工工藝,,如合理的刀具路徑規(guī)劃,、合理的切削順序等,可以減小表面粗糙度,。此外,,合理的夾持方式和工件固定方式也對(duì)表面質(zhì)量有著重要的影響。機(jī)床主軸的端面跳動(dòng)會(huì)影響加工表面的光潔度,,因此需定期檢查,。長(zhǎng)沙cnc機(jī)床主軸設(shè)計(jì)

使用前應(yīng)對(duì)機(jī)床主軸進(jìn)行空轉(zhuǎn)測(cè)試,檢查是否有異常聲音或振動(dòng),。長(zhǎng)沙cnc機(jī)床主軸設(shè)計(jì)

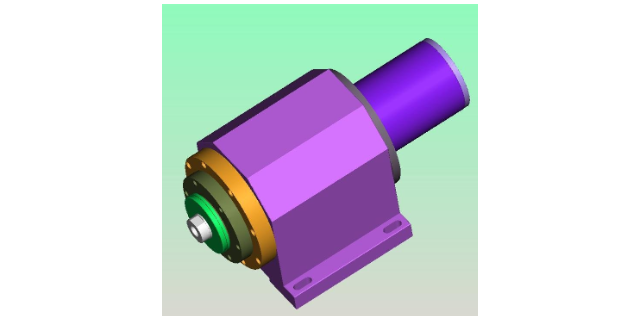

機(jī)床主軸的剛性對(duì)加工穩(wěn)定性起著至關(guān)重要的作用,。剛性是指物體在受力作用下不易發(fā)生形變的性質(zhì),對(duì)于機(jī)床主軸來(lái)說(shuō),,剛性主要體現(xiàn)在其抗彎曲,、抗扭轉(zhuǎn)和抗振動(dòng)等方面。首先,,機(jī)床主軸的剛性對(duì)加工穩(wěn)定性的影響體現(xiàn)在加工精度上,。在加工過(guò)程中,主軸承載著切削力和切削熱等作用力,,如果主軸剛性不足,就會(huì)導(dǎo)致主軸發(fā)生彎曲,、扭轉(zhuǎn)等形變,,從而引起加工精度下降。而具有較高剛性的主軸能夠有效抵抗這些形變,,保持加工過(guò)程中的穩(wěn)定性,,從而提高加工精度。其次,,機(jī)床主軸的剛性對(duì)加工表面質(zhì)量的影響也非常重要,。加工表面質(zhì)量是衡量加工工藝好壞的重要指標(biāo)之一,而主軸的剛性直接影響著加工過(guò)程中的振動(dòng)情況,。如果主軸剛性不足,,會(huì)導(dǎo)致振動(dòng)加劇,進(jìn)而引起切削力的不穩(wěn)定,,影響加工表面的光潔度和粗糙度,。而高剛性的主軸能夠有效減小振動(dòng),保持切削力的穩(wěn)定,,從而提高加工表面質(zhì)量,。此外,機(jī)床主軸的剛性還對(duì)加工效率和加工壽命有著重要影響。剛性越高,,主軸在高速旋轉(zhuǎn)時(shí)的振動(dòng)越小,,從而可以提高加工速度和效率。同時(shí),,高剛性的主軸能夠減小主軸的疲勞破壞和變形,,延長(zhǎng)主軸的使用壽命。長(zhǎng)沙cnc機(jī)床主軸設(shè)計(jì)

- 東莞氣體軸承廠家 2025-06-12

- 深圳靜壓軸承訂做廠家 2025-06-12

- 杭州靜壓軸承貨源 2025-06-12

- 煙臺(tái)氣浮軸承訂制廠家 2025-06-12

- 廈門(mén)靜壓鏜頭主軸價(jià)格 2025-06-12

- 高精密靜壓主軸軸承批量定制 2025-06-12

- 大連靜壓主軸軸承哪家便宜 2025-06-12

- 揚(yáng)州空氣靜壓軸承 2025-06-12

- 天津氣體軸承哪家專(zhuān)業(yè) 2025-06-12

- 上海靜壓主軸軸承廠商 2025-06-12

- 云南全屋定制自動(dòng)化柜體生產(chǎn)線批量定制 2025-06-12

- 實(shí)驗(yàn)室寵物X光機(jī)哪個(gè)好 2025-06-12

- 吉林絞龍焊接機(jī)智能設(shè)備 2025-06-12

- 西安勾筋全自動(dòng)彎箍機(jī)廠 2025-06-12

- 安徽履帶式蜘蛛機(jī)價(jià)格 2025-06-12

- 上海定制真空便器技術(shù)指導(dǎo) 2025-06-12

- 常州本地板框式壓濾機(jī)現(xiàn)貨 2025-06-12

- 錫山區(qū)新能源直線模組 2025-06-12

- 溧陽(yáng)燃?xì)鉅t廠商 2025-06-12

- 安徽本地工業(yè)設(shè)備維修多少錢(qián) 2025-06-12