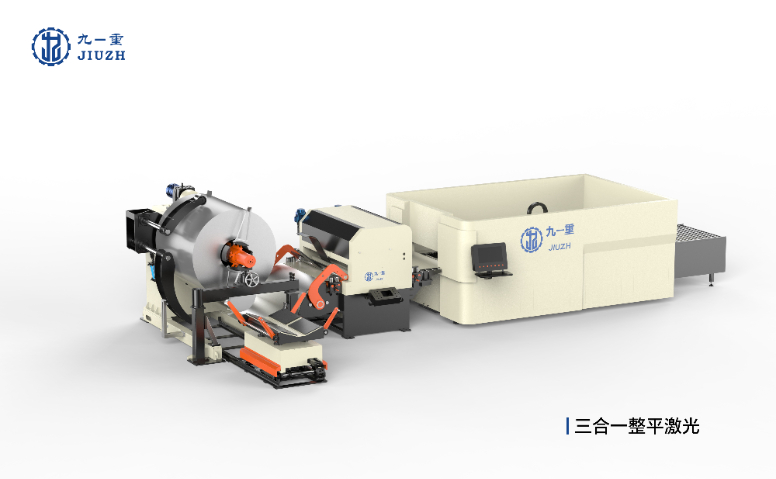

浙江直銷激光落料生產(chǎn)線廠家供應(yīng)

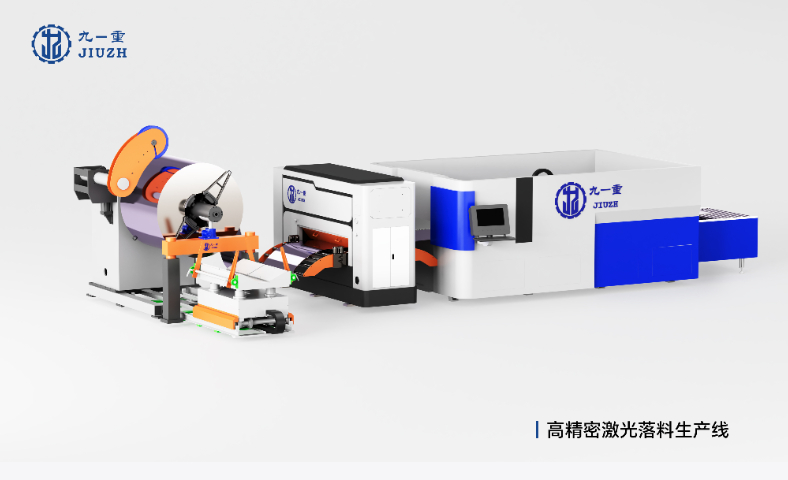

激光落料生產(chǎn)線具備極高的生產(chǎn)效率,,其切割速度可達(dá)每分鐘 10 - 20 米,,是傳統(tǒng)剪切設(shè)備的 3 - 5 倍。自動(dòng)上下料系統(tǒng)與智能排版軟件的配合,,進(jìn)一步提升了生產(chǎn)效率,。智能排版軟件可根據(jù)板材尺寸和切割圖形,自動(dòng)優(yōu)化排版方案,,將材料利用率提高至 90% 以上,。以家電外殼生產(chǎn)為例,傳統(tǒng)沖壓生產(chǎn)線每小時(shí)加工 100 - 150 件,,而激光落料生產(chǎn)線每小時(shí)可加工 300 - 400 件,,且無需頻繁更換模具,減少了設(shè)備調(diào)試時(shí)間,,明顯縮短了產(chǎn)品交付周期,,增強(qiáng)了企業(yè)市場競爭力。智能識(shí)別系統(tǒng)檢測板材缺陷,,自動(dòng)剔除不良品,,提高成品率。浙江直銷激光落料生產(chǎn)線廠家供應(yīng)

電子設(shè)備制造行業(yè)追求產(chǎn)品的輕薄化和精密化,,激光落料生產(chǎn)線正好滿足這一需求,。在手機(jī)、平板電腦等消費(fèi)電子產(chǎn)品生產(chǎn)中,,激光切割可對(duì)鋁合金,、不銹鋼等超薄金屬板材進(jìn)行加工,制作出手機(jī)外殼,、中框等部件,。其能夠精細(xì)加工出超窄邊框、異形孔位等復(fù)雜結(jié)構(gòu),,且切口光滑無毛刺,,無需二次加工,極大提升了產(chǎn)品的外觀品質(zhì)和生產(chǎn)效率,。此外,,在電路板制造過程中,激光落料生產(chǎn)線可對(duì)銅箔進(jìn)行精細(xì)切割,,制作出高精度的線路圖形,,滿足 5G 通信,、人工智能等高級(jí)電子設(shè)備對(duì)線路板的嚴(yán)苛要求,推動(dòng)電子設(shè)備制造業(yè)向更高精度發(fā)展,。上海汽車制造激光落料生產(chǎn)線供應(yīng)商在汽車制造中,,用于車身覆蓋件切割,提高零部件成型質(zhì)量,。

九重激光落料生產(chǎn)線的九階自動(dòng)化流程,,相比傳統(tǒng)半自動(dòng)化生產(chǎn)線,自動(dòng)化程度有質(zhì)的飛躍,。傳統(tǒng)半自動(dòng)化生產(chǎn)線在板材上料、檢測,、分揀等環(huán)節(jié)依賴人工操作,,效率低且易出錯(cuò)。九重生產(chǎn)線從自動(dòng)上料,、智能識(shí)別到缺陷檢測,、自動(dòng)分揀,實(shí)現(xiàn)全流程自動(dòng)化,。其機(jī)械臂采用九軸聯(lián)動(dòng)技術(shù),,5 秒內(nèi)即可完成板材的抓取定位,誤差控制在 ±0.1mm 以內(nèi),;視覺識(shí)別系統(tǒng)對(duì)板材進(jìn)行九層級(jí)檢測,,自動(dòng)剔除不良品并補(bǔ)充原料。在電子設(shè)備外殼生產(chǎn)中,,傳統(tǒng)半自動(dòng)化生產(chǎn)線每小時(shí)產(chǎn)量約 200 件,,九重生產(chǎn)線每小時(shí)可達(dá) 600 件以上,且產(chǎn)品一致性更好,,極大提升了生產(chǎn)效率和產(chǎn)品質(zhì)量,。

與特用模具沖壓生產(chǎn)線相比,九重激光落料生產(chǎn)線在生產(chǎn)靈活性上更勝一籌,。特用模具沖壓生產(chǎn)線針對(duì)特定產(chǎn)品設(shè)計(jì)模具,,更換產(chǎn)品時(shí)需耗費(fèi)大量時(shí)間和成本更換模具,難以適應(yīng)小批量,、多品種生產(chǎn),。九重激光落料生產(chǎn)線支持九種生產(chǎn)模式自由切換,通過編程即可快速調(diào)整切割任務(wù),,無需更換模具,。在五金制品行業(yè),企業(yè)使用特用模具生產(chǎn)線生產(chǎn)不同規(guī)格的鉸鏈和門鎖面板時(shí),,更換模具需停機(jī)數(shù)小時(shí),,而九重生產(chǎn)線可在幾分鐘內(nèi)完成模式切換,,一天內(nèi)就能滿足多種產(chǎn)品的生產(chǎn)需求,對(duì)市場訂單的響應(yīng)速度提升 50%,,有效增強(qiáng)企業(yè)市場競爭力,。切割異形件無需特殊工裝,降低加工成本和難度,。

九重激光落料生產(chǎn)線支持多任務(wù)并行處理,,操作人員可同時(shí)導(dǎo)入多個(gè)切割任務(wù),系統(tǒng)通過智能調(diào)度算法,,自動(dòng)規(guī)劃任務(wù)優(yōu)先級(jí)和加工順序,。在五金制品加工企業(yè),當(dāng)需要同時(shí)生產(chǎn)不同規(guī)格的鉸鏈,、合頁和門鎖面板時(shí),,操作人員只需將對(duì)應(yīng)設(shè)計(jì)文件一次性上傳至系統(tǒng),設(shè)備便能按照比較好路徑,,在不同任務(wù)間快速切換,,無需人工干預(yù)任務(wù)轉(zhuǎn)換流程。相較于傳統(tǒng)設(shè)備每次只能處理單一任務(wù),,九重生產(chǎn)線的多任務(wù)并行能力使設(shè)備利用率提升至 90%,,有效縮短多品種訂單的整體交付周期,滿足企業(yè)多樣化生產(chǎn)需求,??杉庸ぬ间摗⒉讳P鋼,、鋁合金等多種金屬材料,,應(yīng)用范圍廣泛。山西耐用激光落料生產(chǎn)線批量定制

無需模具,,編程即換圖形,,靈活適配多品種小批量生產(chǎn)需求。浙江直銷激光落料生產(chǎn)線廠家供應(yīng)

在能耗方面,,九重激光落料生產(chǎn)線的九元能耗優(yōu)化系統(tǒng)優(yōu)于普通激光生產(chǎn)線,。普通激光生產(chǎn)線在運(yùn)行過程中,激光功率和其他能耗部件常處于固定模式,,存在能源浪費(fèi)現(xiàn)象,。九重生產(chǎn)線的九元能耗優(yōu)化系統(tǒng)從激光功率調(diào)節(jié)、伺服電機(jī)控制等九個(gè)維度進(jìn)行能耗管理,。待機(jī)時(shí),,激光發(fā)生器自動(dòng)進(jìn)入九檔節(jié)能模式,能耗降低 80%,;切割時(shí),,系統(tǒng)根據(jù)板材特性動(dòng)態(tài)調(diào)整激光功率,。實(shí)際生產(chǎn)中,加工同等數(shù)量的汽車零部件,,普通激光生產(chǎn)線耗電約 150 度,,九重生產(chǎn)線只耗電 80 度,能耗降低 45%,。此外,,九重生產(chǎn)線還能回收廢熱用于供暖,進(jìn)一步提升能源利用率,,更符合綠色生產(chǎn)理念,。浙江直銷激光落料生產(chǎn)線廠家供應(yīng)

- 河南國產(chǎn)激光落料生產(chǎn)線設(shè)備廠家 2025-06-26

- 安徽薄板加工激光落料生產(chǎn)線 2025-06-26

- 湖南多功能激光落料生產(chǎn)線批量定制 2025-06-26

- 福建六重式矯平機(jī)批量定制 2025-06-26

- 廣東制造激光落料生產(chǎn)線批發(fā)商 2025-06-26

- 安徽金屬矯平機(jī)廠家供應(yīng) 2025-06-26

- 四川加工激光落料生產(chǎn)線電話 2025-06-26

- 上海汽車制造激光落料生產(chǎn)線批量定制 2025-06-26

- 上海耐用激光落料生產(chǎn)線設(shè)備廠家 2025-06-26

- 上海小型精密液壓式高精密矯平機(jī)廠家 2025-06-26

- 江蘇防爆化工桶哪個(gè)好 2025-06-26

- 福州q系列閥門電動(dòng)裝置維修 2025-06-26

- 江寧區(qū)防水型連接電機(jī)內(nèi)容 2025-06-26

- 多頭灌膠機(jī)訂購 2025-06-26

- 無錫購買高速分切機(jī)有幾種 2025-06-26

- 江蘇智能立庫高度15米 2025-06-26

- 寶山區(qū)變倍視覺鏡頭怎么樣 2025-06-26

- 蘇州小商品陳列架選購 2025-06-26

- 快速轉(zhuǎn)換接頭液壓管路維保 2025-06-26

- 潮州直銷球閥Q41F哪家強(qiáng) 2025-06-26