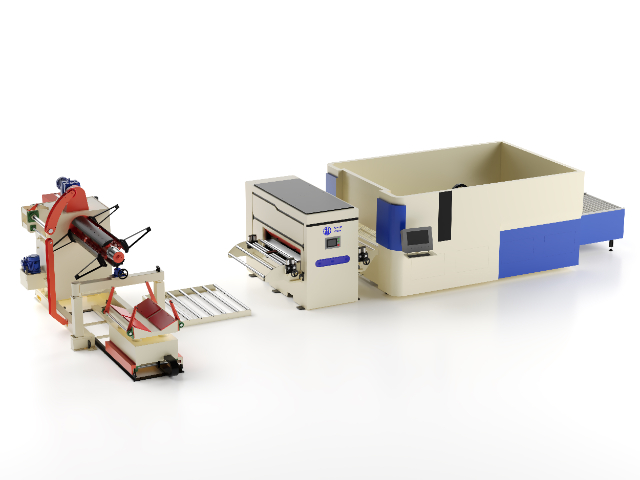

廣東薄板加工激光落料生產(chǎn)線供應(yīng)商

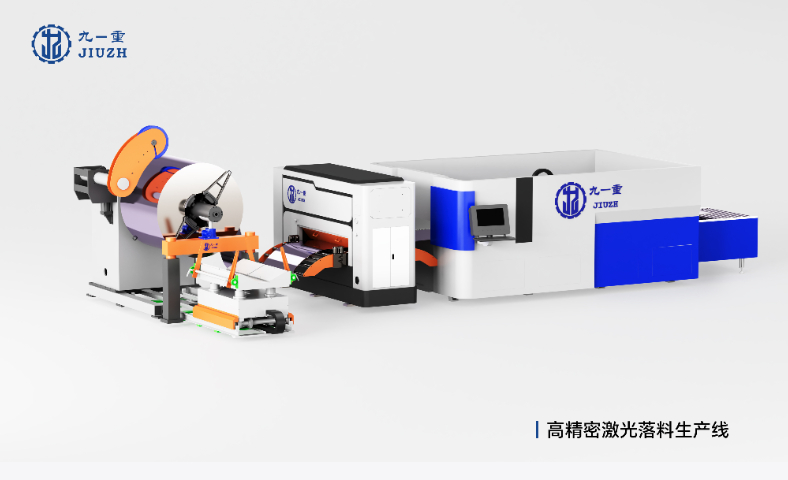

九重激光落料生產(chǎn)線配備直觀的觸控式人機(jī)交互界面,,采用圖形化操作設(shè)計(jì),,即使是初次接觸的操作人員,也能在短時(shí)間內(nèi)快速上手,。界面將復(fù)雜的操作流程簡化為可視化圖標(biāo)與指令,,通過點(diǎn)擊、拖拽等簡單操作,,即可完成切割參數(shù)設(shè)置,、生產(chǎn)任務(wù)調(diào)取等工作。例如,,在切換不同材質(zhì)板材的切割任務(wù)時(shí),,操作人員無需深入了解設(shè)備底層邏輯,只需在界面預(yù)設(shè)庫中選擇對應(yīng)材質(zhì)類型,,系統(tǒng)便會(huì)自動(dòng)匹配激光功率,、切割速度等較優(yōu)參數(shù),整個(gè)過程只需數(shù)十秒,,極大降低了操作難度,,提高了生產(chǎn)準(zhǔn)備效率,減少因操作不熟練導(dǎo)致的生產(chǎn)延誤。軌道交通裝備生產(chǎn),,加工鋁合金型材,,保證車廂密封性。廣東薄板加工激光落料生產(chǎn)線供應(yīng)商

九重激光落料生產(chǎn)線的切割速度遠(yuǎn)超數(shù)控沖床生產(chǎn)線,。數(shù)控沖床受模具更換和機(jī)械運(yùn)動(dòng)限制,,每分鐘加工行程有限,在加工汽車覆蓋件時(shí),,每分鐘只能完成 3 - 5 個(gè)沖壓動(dòng)作,。九重激光落料生產(chǎn)線采用九路激光并行工作模式,火速切割速度可達(dá)每分鐘 25 米,,是數(shù)控沖床加工效率的數(shù)倍,。在汽車白車身大規(guī)模生產(chǎn)中,數(shù)控沖床每小時(shí)加工約 80 件側(cè)圍板,,九重生產(chǎn)線每小時(shí)可加工 300 件以上,,極大縮短了生產(chǎn)周期。而且,,九重生產(chǎn)線的動(dòng)態(tài)變焦切割頭可快速適配不同厚度板材,,保持高效切割,而數(shù)控沖床面對不同板材需頻繁調(diào)整模具,,效率低下,,九重生產(chǎn)線在速度和靈活性上優(yōu)勢明顯。湖北制造激光落料生產(chǎn)線廠家供應(yīng)家電生產(chǎn)借助其高效切割,,快速供應(yīng)零部件,,滿足市場需求。

激光落料生產(chǎn)線以高能量密度激光束為加工媒介,,通過數(shù)控系統(tǒng)控制激光頭的運(yùn)動(dòng)軌跡,,瞬間熔化或汽化金屬板材,實(shí)現(xiàn)切割落料,。其重要在于激光發(fā)生器產(chǎn)生高功率激光,,經(jīng)光路傳輸系統(tǒng)聚焦至材料表面,使材料在高溫下迅速熔化,,并借助輔助氣體將熔渣吹離切割區(qū)域,。在切割過程中,高精度伺服電機(jī)驅(qū)動(dòng)工作臺,,配合激光頭的快速移動(dòng),,可完成復(fù)雜圖形的加工。例如,,切割 0.5mm 的不銹鋼薄板時(shí),,激光束能精細(xì)控制切口寬度在 0.1mm 以內(nèi),,確保切割邊緣光滑無毛刺,為后續(xù)加工工序提供優(yōu)良坯料,。

九重激光落料生產(chǎn)線依托九重復(fù)合激光技術(shù),,實(shí)現(xiàn)切割精度與質(zhì)量的雙重突破。其采用多光束疊加原理,,通過九道不同功率密度的激光束協(xié)同作用,,將切割定位精度提升至 ±0.02mm,,重復(fù)定位精度達(dá) ±0.01mm ,。在航空發(fā)動(dòng)機(jī)葉片的加工中,傳統(tǒng)激光切割的尺寸誤差約 ±0.05mm,,而該生產(chǎn)線能將誤差嚴(yán)格控制在 ±0.02mm 以內(nèi),,精細(xì)切割出復(fù)雜的冷卻通道結(jié)構(gòu),大幅提升葉片的散熱性能與使用壽命,。同時(shí),,九道激光束對切口的二次熔融處理,使切割面粗糙度降低至 Ra≤0.8μm,,無需后續(xù)打磨工序,,直接滿足航空航天領(lǐng)域?qū)α悴考膰?yán)苛要求。多層安全防護(hù),,防止激光輻射,,保障操作人員安全。

與傳統(tǒng)激光落料生產(chǎn)線相比,,九重激光落料生產(chǎn)線在精度上實(shí)現(xiàn)跨越式突破,。傳統(tǒng)設(shè)備定位精度通常為 ±0.05mm,而九重激光落料生產(chǎn)線依托九重復(fù)合激光技術(shù),,將定位精度提升至 ±0.02mm,,重復(fù)定位精度達(dá) ±0.01mm。在航空航天發(fā)動(dòng)機(jī)葉片加工中,,傳統(tǒng)設(shè)備切割的葉片冷卻通道尺寸誤差較大,,影響散熱性能;九重生產(chǎn)線憑借超高精度,,能精細(xì)切割出復(fù)雜的通道結(jié)構(gòu),,誤差控制在極小范圍,使葉片性能大幅提升,。此外,,其九道激光束對切口的二次熔融處理,讓切割面粗糙度低至 Ra≤0.8μm,,無需額外打磨工序,,而傳統(tǒng)設(shè)備往往需要后續(xù)精加工,這使得九重生產(chǎn)線在高精度加工領(lǐng)域具有明顯優(yōu)勢。多任務(wù)并行處理,,同時(shí)執(zhí)行多項(xiàng)切割,,設(shè)備利用率提升至 90%。河南購買激光落料生產(chǎn)線批量定制

智能參數(shù)調(diào)節(jié),,根據(jù)材料特性自動(dòng)優(yōu)化切割條件,。廣東薄板加工激光落料生產(chǎn)線供應(yīng)商

其數(shù)控系統(tǒng)具備九域協(xié)同控制能力,可同時(shí)對激光功率,、切割速度,、氣體壓力、工作臺運(yùn)動(dòng)等九個(gè)關(guān)鍵參數(shù)進(jìn)行實(shí)時(shí)聯(lián)動(dòng)調(diào)節(jié),。在新能源汽車電池托盤的鋁合金切割中,,當(dāng)板材材質(zhì)不均勻?qū)е戮植壳懈钯|(zhì)量下降時(shí),系統(tǒng)能在 0.1 秒內(nèi)分析九組傳感器數(shù)據(jù),,同步調(diào)整激光功率與切割速度,,確保切口質(zhì)量始終一致。此外,,九域協(xié)同控制支持多任務(wù)并行處理,,可同時(shí)接收九個(gè)不同產(chǎn)品的切割指令,通過智能調(diào)度算法優(yōu)化加工順序,,使設(shè)備利用率提升至 90%,,相比傳統(tǒng)控制系統(tǒng)效率提高 40%,有效滿足多品種小批量的生產(chǎn)需求,。廣東薄板加工激光落料生產(chǎn)線供應(yīng)商

- 河南國產(chǎn)激光落料生產(chǎn)線設(shè)備廠家 2025-06-26

- 安徽薄板加工激光落料生產(chǎn)線 2025-06-26

- 湖南多功能激光落料生產(chǎn)線批量定制 2025-06-26

- 福建六重式矯平機(jī)批量定制 2025-06-26

- 廣東制造激光落料生產(chǎn)線批發(fā)商 2025-06-26

- 安徽金屬矯平機(jī)廠家供應(yīng) 2025-06-26

- 四川加工激光落料生產(chǎn)線電話 2025-06-26

- 上海汽車制造激光落料生產(chǎn)線批量定制 2025-06-26

- 江蘇批量生產(chǎn)激光落料生產(chǎn)線批量定制 2025-06-26

- 浙江大型激光落料生產(chǎn)線商家 2025-06-25

- 江蘇智能立庫高度15米 2025-06-26

- 寶山區(qū)變倍視覺鏡頭怎么樣 2025-06-26

- 潮州直銷球閥Q41F哪家強(qiáng) 2025-06-26

- 重慶購買噸桶自動(dòng)清洗設(shè)備 2025-06-26

- 南京彎管機(jī)廠家 2025-06-26

- 紡織一級能效空壓站售后服務(wù) 2025-06-26

- 河南便捷式儲(chǔ)能設(shè)備耗材 2025-06-26

- 無錫小型硫化機(jī)供應(yīng)商 2025-06-26

- 蒂姆沃克鐵粉用高頻振動(dòng)篩多少錢 2025-06-26

- 物流自卸鐵框加工 2025-06-26