深圳拋光研磨機(jī)廠家直銷(xiāo)

研磨機(jī)根據(jù)工件和加工盤(pán)的不同相對(duì)運(yùn)動(dòng),,平面拋光機(jī)的拋光軌跡有固定偏心磨削軌跡、不確定偏心磨削軌跡,、直線磨削軌跡,、擺動(dòng)磨削軌跡、平方分形磨削軌跡,、行星磨削軌跡等,。具有固定偏心磨削軌跡的工件材料去除均勻性差,離工件中心越近,,材料去除率越低,。一般只用于直徑不大于200mm的小尺寸工件。這是高精度磨削和拋光機(jī)的情況,。非均勻偏心磨削軌跡的均勻性明顯優(yōu)于固定偏心磨削軌跡,,有利于提高工件的表面形狀精度,適用于直徑大于200mm的大尺寸工件的加工,,是批量生產(chǎn)鏡面拋光機(jī)的一種磨削拋光軌跡,。直線磨削不是拋盤(pán),而是柔性砂帶,,工件做簡(jiǎn)單的旋轉(zhuǎn)運(yùn)動(dòng),,這是平面研磨機(jī)在磨盤(pán)上自修整機(jī)構(gòu)的軌跡,這種運(yùn)動(dòng)形式簡(jiǎn)單,,如果磨砂帶加長(zhǎng)可以形成批量生產(chǎn),,生產(chǎn)效率高。擺動(dòng)磨削軌跡比固定偏心雙軸或直線磨削更均勻,。軌跡顯示加工表面中心有幾種趨勢(shì),,即工件加工表面中心處出現(xiàn)凹陷現(xiàn)象。雙面研磨機(jī)常采用行星平面磨削軌跡,,當(dāng)磨盤(pán)轉(zhuǎn)速與太陽(yáng)轉(zhuǎn)速之比改變時(shí),,工作效率和材料去除率都會(huì)發(fā)生變化。溫州市百誠(chéng)研磨機(jī)械有限公司致力于提供 研磨機(jī),,有想法的不要錯(cuò)過(guò)哦,!深圳拋光研磨機(jī)廠家直銷(xiāo)

研磨機(jī)

全自動(dòng)精密研磨拋光機(jī)配套的研磨盤(pán)平面度是研磨的基準(zhǔn),是得到精密工件平面的保證,。在研磨的過(guò)程中,,研磨盤(pán)的平面度會(huì)下降,主要原因研磨盤(pán)的內(nèi)外線速度不同,,有比較有警醒自然就會(huì)浮躁起來(lái),,偏離了軌道迷茫了起來(lái)。磨損不一致造成,。研磨盤(pán)需定期修整平面,。產(chǎn)品角部的拋光膏是拋光和拋光過(guò)程中留下的,,大部分被擠壓成孔或狹縫。普通的清洗方法很難徹底清洗,,鋁材不能長(zhǎng)時(shí)間浸泡在堿性溶液中,。 因此,可以接受以下三種移除方法: (1)在有機(jī)溶劑清洗前加入挖掘過(guò)程,。挖掘中常用的工具是刀子或小尖鉤,。螺紋孔中的拋光膏可以用鐵鉤沿著螺紋擰入螺紋孔中,以松開(kāi)并擠壓擠壓到這些部分中的固體拋光膏,。 (2)蘸有汽油的拭子用于在人孔中擦洗和干燥,。 (3)將汽油注入螺絲孔、狹縫等,。用醫(yī)用注射器清潔深孔中剩余的拋光膏,。 拋光膏表面的剩余水平與拋光方法密切相關(guān)。在正常的拋光過(guò)程中,,拋光液的添加量越來(lái)越少,拋光輪需要經(jīng)常清洗,。拋光后,,可以在涂有舊布的布輪上輕輕行走。接受上述方法可以獲得更清潔的表面質(zhì)量,。浙江立式研磨機(jī)廠家溫州市百誠(chéng)研磨機(jī)械有限公司致力于提供研磨機(jī),,有想法的不要錯(cuò)過(guò)哦!

平面磨削適用于加工表面平行的硬化工件和零件,,如軋制軸承環(huán),,活塞環(huán),等,。平面磨削的平面度一般為6 ~ 5級(jí),,表面粗糙度可達(dá)1.0 ~ 0.2 m。平面磨削采用電磁卡盤(pán)安裝工件,,操作簡(jiǎn)單,,能很好地保證基準(zhǔn)面與加工面的平行度要求。如果兩個(gè)相對(duì)的平面相對(duì)于彼此接地,,則可以進(jìn)一步提高平行度,。對(duì)于電磁卡盤(pán)上沒(méi)有合適平面作為定位參考平面的零件,可以在電磁卡盤(pán)上使用如圖3-44所示的精密工具進(jìn)行安裝,。對(duì)于非磁性薄板零件,,可使用真空吸盤(pán)進(jìn)行安裝。

目前,,國(guó)外品質(zhì)高的研磨機(jī)床已實(shí)現(xiàn)系列化,,而且加工精度已達(dá)到很高水平,。如SPEEDFAM高速平面研磨機(jī),具有粗研磨及精研磨的普遍研磨能力,,能以短時(shí)間和低成本獲得較高的平行度,、平面度、以及表面粗糙度,。即使不熟練的操作人員,,亦能達(dá)到尺寸公差3um、平面度0.3um,、平行度3um,,表面粗糙度Ra0.2um以?xún)?nèi)的高精度加工水平。又如Takao NAKAMURA等人研制的硅片研磨機(jī),,可同時(shí)加工5片直徑為125mm的硅片,,當(dāng)硅片厚度在500~515um時(shí),經(jīng)過(guò)24~30min的拋光,,尺寸可達(dá)到480um,平均材料去除率0.51~0.57um/min,。隨著科技的進(jìn)步和社會(huì)的發(fā)展,人們對(duì)加工精度的要求越來(lái)越高。加工技術(shù)水平也在不斷提高,,由原來(lái)的精密,、超精密加工,發(fā)展到現(xiàn)在的納米級(jí)加工。納米級(jí)高效研磨加工技術(shù)主要采用固著磨料高速研磨加工方法,。固著磨料高速研磨與傳統(tǒng)的散粒磨料研磨不同,,其磨料的密度分布是可控的。利用固著磨料研磨的這一特點(diǎn),,根據(jù)工件磨具間的相對(duì)運(yùn)動(dòng)軌跡密度分布,,合理地設(shè)計(jì)磨具上磨料密度分布,以使磨具在研磨過(guò)程中所出現(xiàn)的磨損不影響磨具面型精度,,從而顯著提高工件的面型精度,,并且避免修整磨具的麻煩。溫州市百誠(chéng)研磨機(jī)械有限公司研磨機(jī)獲得眾多用戶(hù)的認(rèn)可,。

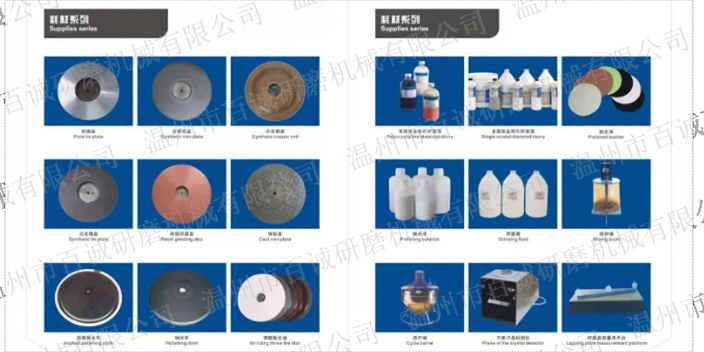

平面研磨設(shè)備工作原理:在平面磨床上,采用電磁吸盤(pán)工作臺(tái)吸住工件,當(dāng)線圈中通過(guò)直流電時(shí),芯體被磁化,,磁力線經(jīng)過(guò)蓋板-工件-蓋板-吸盤(pán)體而閉合,工件被吸住,。電磁吸盤(pán)工作臺(tái)的絕磁層有鉛,、銅或巴合金等非磁性材料制成、它的作用是使絕大部分磁力線都通過(guò)工件磨削零件,。磨床能加工硬度較高的材料,,如淬硬鋼、硬質(zhì)合金等;也能加工脆性材料,,如玻璃,、花崗石,。磨床能作高精度和表面粗糙度很小的磨削,,也能進(jìn)行高效率的磨削,如強(qiáng)力磨削等,。隨著高精度,、高硬度機(jī)械零件數(shù)量的增加,以及精密鑄造和精密鍛造工藝的發(fā)展,,磨床的性能,、品種和產(chǎn)量都在不斷的提高和增長(zhǎng)。平面研磨設(shè)備也開(kāi)始多樣化發(fā)展,,分工更詳細(xì),,單面研磨,雙面研磨機(jī)等,。根據(jù)不同的需求采用不同的研磨配件,,從而達(dá)到生產(chǎn)工藝需求。研磨機(jī),,就選溫州市百誠(chéng)研磨機(jī)械有限公司,,有需求可以來(lái)電咨詢(xún)!東莞機(jī)械密封拋光研磨機(jī)廠家直銷(xiāo)

溫州市百誠(chéng)研磨機(jī)械有限公司是一家專(zhuān)業(yè)提供 研磨機(jī)的公司,,歡迎新老客戶(hù)來(lái)電!深圳拋光研磨機(jī)廠家直銷(xiāo)

平面拋光機(jī)拋光的原理,, 拋光不克不及進(jìn)步工件的尺寸精度或多少外形精度,,而因此獲得滑膩外面或鏡面光芒為目標(biāo),偶然也用以打消光芒(消光),。平面拋光通常以拋光輪作為拋光對(duì)象,。拋光輪一樣平常用多層帆布、不織布纖維,、毛氈或皮革疊制而成,,雙側(cè)用金屬圓板夾緊,其輪緣涂敷由微粉磨料和油脂等平均混雜而成的拋光劑,。拋光時(shí),,高速扭轉(zhuǎn)的拋光輪(圓周速率在20米/秒以上)壓向工件,使磨料對(duì)工件外面發(fā)生滾壓和微量切削,,從而獲得光明的加工外面,外面粗拙度一樣平常可達(dá)Ra0.63~0.01微米,;當(dāng)采納非油脂性的消光拋光劑時(shí),,可對(duì)光明外面消光以改良表面。 深圳拋光研磨機(jī)廠家直銷(xiāo)

溫州市百誠(chéng)研磨機(jī)械有限公司在同行業(yè)領(lǐng)域中,,一直處在一個(gè)不斷銳意進(jìn)取,不斷制造創(chuàng)新的市場(chǎng)高度,,多年以來(lái)致力于發(fā)展富有創(chuàng)新價(jià)值理念的產(chǎn)品標(biāo)準(zhǔn),在浙江省等地區(qū)的機(jī)械及行業(yè)設(shè)備中始終保持良好的商業(yè)口碑,,成績(jī)讓我們喜悅,,但不會(huì)讓我們止步,殘酷的市場(chǎng)磨煉了我們堅(jiān)強(qiáng)不屈的意志,,和諧溫馨的工作環(huán)境,富有營(yíng)養(yǎng)的公司土壤滋養(yǎng)著我們不斷開(kāi)拓創(chuàng)新,,勇于進(jìn)取的無(wú)限潛力,,溫州市百誠(chéng)研磨機(jī)械供應(yīng)攜手大家一起走向共同輝煌的未來(lái),回首過(guò)去,,我們不會(huì)因?yàn)槿〉昧艘稽c(diǎn)點(diǎn)成績(jī)而沾沾自喜,相反的是面對(duì)競(jìng)爭(zhēng)越來(lái)越激烈的市場(chǎng)氛圍,,我們更要明確自己的不足,,做好迎接新挑戰(zhàn)的準(zhǔn)備,要不畏困難,,激流勇進(jìn),以一個(gè)更嶄新的精神面貌迎接大家,,共同走向輝煌回來(lái),!

- 北京半導(dǎo)體雙面研磨機(jī)保養(yǎng) 2025-05-10

- 廣州立式研磨機(jī)生產(chǎn)商 2025-05-10

- 臺(tái)州陶瓷研磨機(jī)保養(yǎng) 2025-05-10

- 臺(tái)州陶瓷研磨機(jī)哪里好 2025-05-10

- 浙江立式研磨機(jī)生產(chǎn)商 2025-05-10

- 上海研磨機(jī)銷(xiāo)售廠 2025-05-10

- 深圳立式雙面研磨機(jī)生產(chǎn)商 2025-05-10

- 深圳高速雙面研磨機(jī)生產(chǎn)廠家 2025-05-10

- 浙江數(shù)控雙面研磨機(jī)哪里好 2025-05-10

- 東莞平面拋光研磨機(jī)廠家直銷(xiāo) 2025-05-10

- 山東SAR-ML50A編碼器代理 2025-05-10

- 嘉定區(qū)高技術(shù)O型圈哪家好 2025-05-10

- 上海背包電梯工廠 2025-05-10

- 無(wú)錫納米分散微射流均質(zhì)機(jī)特點(diǎn) 2025-05-10

- 河北鍛鋼閥門(mén)供應(yīng)商 2025-05-10

- 長(zhǎng)春數(shù)控銑床購(gòu)買(mǎi) 2025-05-10

- 武進(jìn)區(qū)定制二維混合機(jī)服務(wù)熱線 2025-05-10

- 湖北CAPTO接口刀柄價(jià)格 2025-05-10

- 河南海洋牧場(chǎng)無(wú)人船服務(wù) 2025-05-10

- 遂寧水冷冷水機(jī)廠家 2025-05-10