沈陽線路板SMT貼片工廠

SMT貼片的工作原理相比傳統(tǒng)的插針連接方式具有以下優(yōu)勢(shì):1.空間效率高:SMT貼片可以將元件直接安裝在PCB的表面上,,不需要額外的插針或連接器,因此可以節(jié)省空間,,使得電路板設(shè)計(jì)更加緊湊。2.生產(chǎn)效率高:SMT貼片可以通過自動(dòng)化設(shè)備進(jìn)行大規(guī)模生產(chǎn),提高生產(chǎn)效率和質(zhì)量穩(wěn)定性,。3.電氣性能好:由于元件直接焊接在PCB上,,連接更加緊密,電氣性能更好,,可以提供更高的工作頻率和更低的信號(hào)損耗,。總之,,SMT貼片的工作原理是通過將電子元件直接焊接在PCB的表面上,,實(shí)現(xiàn)元件與電路板的連接,從而實(shí)現(xiàn)電路的功能,。SMT貼片技術(shù)可以實(shí)現(xiàn)高速電子產(chǎn)品的生產(chǎn),,滿足現(xiàn)代社會(huì)對(duì)快速通信和數(shù)據(jù)處理的需求。沈陽線路板SMT貼片工廠

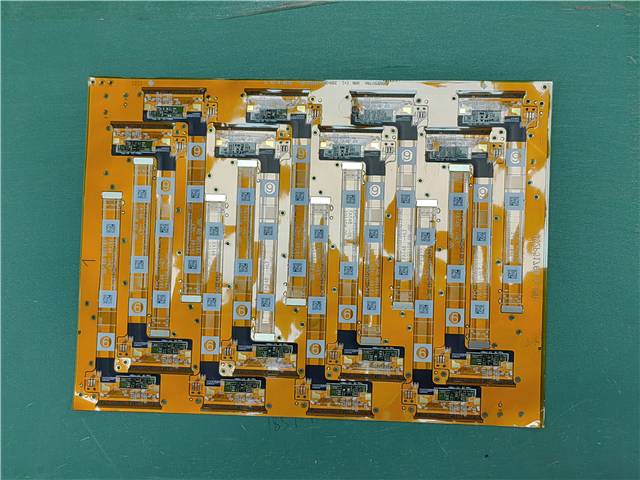

選擇合適的SMT貼片尺寸和封裝類型需要考慮以下幾個(gè)因素:1.設(shè)計(jì)要求:首先要根據(jù)產(chǎn)品的設(shè)計(jì)要求確定所需的元件尺寸和封裝類型,。這包括元件的功耗,、電壓、電流,、頻率等參數(shù),,以及產(chǎn)品的空間限制和性能要求等。2.可用性和供應(yīng)鏈:在選擇尺寸和封裝類型時(shí),,要考慮市場(chǎng)上可獲得的元件種類和供應(yīng)鏈情況,。一些常見的尺寸和封裝類型可能更容易獲得和供應(yīng),而一些特殊的尺寸和封裝類型可能較為罕見或供應(yīng)不穩(wěn)定,。3.焊接和裝配工藝:不同尺寸和封裝類型的SMT貼片需要不同的焊接和裝配工藝,。要考慮生產(chǎn)線上的設(shè)備和工藝能否適應(yīng)所選尺寸和封裝類型的元件。例如,,較小的尺寸和封裝類型可能需要更高的精度和更復(fù)雜的工藝,。4.成本和性能平衡:選擇合適的尺寸和封裝類型時(shí),還要考慮成本和性能之間的平衡,。較小的尺寸和封裝類型可能更昂貴,,但可以提供更高的集成度和性能。較大的尺寸和封裝類型可能更便宜,,但可能占用更多的空間,。鄭州電腦主板SMT貼片生產(chǎn)廠家在此類薄膜線路上粘貼黏貼電子元器件有兩種工藝工法。

SMT貼片的元件安裝密度受到以下幾個(gè)因素的限制:1.元件尺寸:元件的尺寸是影響安裝密度的重要因素之一,。較大尺寸的元件會(huì)占據(jù)更多的空間,,限制其他元件的安裝密度。雖然有一些微型尺寸的元件可用于提高安裝密度,,但仍然存在一定的限制,。2.元件間距:元件之間需要保留一定的間距,,以確保焊接和散熱等方面的可靠性。如果元件間距過小,,可能會(huì)導(dǎo)致焊接不良,、短路或散熱不良等問題。因此,,元件間距也會(huì)對(duì)安裝密度產(chǎn)生限制,。3.焊盤尺寸:焊盤是元件與PCB之間的連接點(diǎn),其尺寸也會(huì)影響安裝密度,。較大的焊盤會(huì)占據(jù)更多的空間,,限制其他元件的安裝密度。同時(shí),,焊盤的尺寸也需要考慮焊接質(zhì)量和可靠性等因素,。4.PCB層數(shù):PCB的層數(shù)也會(huì)對(duì)安裝密度產(chǎn)生影響。多層PCB可以提供更多的安裝空間,,從而增加安裝密度,。然而,多層PCB的制造成本較高,,而且在設(shè)計(jì)和制造過程中也存在一定的技術(shù)挑戰(zhàn),。5.焊接工藝:焊接工藝的可靠性和精度也會(huì)對(duì)安裝密度產(chǎn)生影響。較高的安裝密度可能需要更高的焊接精度和更嚴(yán)格的焊接工藝要求,,以確保焊接質(zhì)量和可靠性,。

SMT貼片常見的焊接技術(shù)有以下優(yōu)點(diǎn):1.高密度:SMT貼片技術(shù)可以實(shí)現(xiàn)元器件的高密度布局,使得電路板上的元器件數(shù)量更多,,從而提高了電路板的功能性和性能,。2.尺寸小:SMT貼片技術(shù)可以實(shí)現(xiàn)元器件的微小尺寸,,使得電路板的體積更小,,適用于小型化和輕量化的電子產(chǎn)品設(shè)計(jì)。3.良好的電性能:SMT貼片技術(shù)可以減少電路板上的電感和電容效應(yīng),,提高電路的穩(wěn)定性和可靠性,。4.高速生產(chǎn):SMT貼片技術(shù)可以實(shí)現(xiàn)自動(dòng)化生產(chǎn),提高生產(chǎn)效率和生產(chǎn)速度,,降低生產(chǎn)成本,。5.可靠性高:SMT貼片技術(shù)可以減少焊接點(diǎn)的數(shù)量和焊接點(diǎn)的間距,減少了焊接點(diǎn)的故障率,,提高了電路板的可靠性,。6.低功耗:SMT貼片技術(shù)可以減少電路板上的電阻和電容損耗,降低電路的功耗,。7.環(huán)保:SMT貼片技術(shù)可以減少焊接過程中的焊錫使用量,,減少了對(duì)環(huán)境的污染,。SMT貼片技術(shù)可以實(shí)現(xiàn)多種類型的電子元件貼裝,包括芯片,、電阻,、電容、二極管等,。

貼片芯片焊接方法有哪些:焊接之前,檢查芯片引腳是否完整,,是否有損壞,,焊盤是否完好,有沒有壞點(diǎn),,確認(rèn)完成以后再進(jìn)行焊接,。然后給焊盤的一個(gè)焊點(diǎn)上錫,主要是為了給芯片定位,,防止多位,。然后將將芯片擺正位置,固定到焊盤上,,確保位苦正確四,、然后防止芯片在焊接過程中—位,再次查看—下芯片位置,,然后再固定芯片—個(gè)引腳,,就不會(huì)移位了。然后給芯片管腳上錫,,來回輕輕滑動(dòng)烙鐵,,保證將引腳與焊盤焊接成功。然后刮掉管腳上多余的焊錫?,F(xiàn)在焊接工作就完成了,,檢查—下管腳是否有虛焊,漏焊,,是否有短路,,整個(gè)焊接工作就完成了。SMT貼片加工中的焊盤是連接元件和PCB的金屬連接點(diǎn),,需要保證其質(zhì)量和穩(wěn)定性,。西寧承接SMT貼片生產(chǎn)

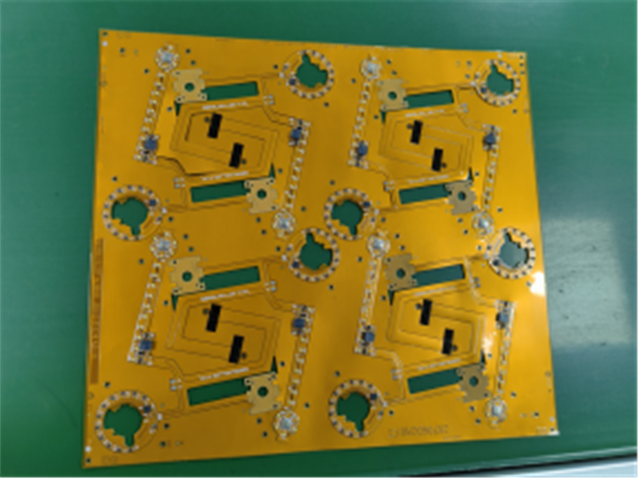

SMT貼片選擇合適的封裝有效節(jié)省PCB面積,提供更好的電學(xué)性能,。沈陽線路板SMT貼片工廠

SMT貼片減少故障:這項(xiàng)工作由IPC6-10dSMT附件可靠性測(cè)試方法工作小組和JEDECJC-14.1封裝設(shè)備可靠性測(cè)試方法子委員會(huì)攜手開展,,該工作已經(jīng)完成。該測(cè)試方法規(guī)定了以圓形陣列排布的八個(gè)接觸點(diǎn),。在印刷電路板中心位置裝有一BGA的PCA是這樣安放的:部件面朝下裝到支撐引腳上,,且負(fù)載施加于BGA的背面,。根據(jù)IPC/JEDEC-9704的建議計(jì)量器布局將應(yīng)變計(jì)安放在與該部件相鄰的位置。長(zhǎng)方形無源器件為“CHIP”片式元器件,,它的體積小,、重量輕沖擊性和抗震性好、寄生損耗小,,被應(yīng)用于各類電子產(chǎn)品中,。沈陽線路板SMT貼片工廠

- 深圳龍崗區(qū)可調(diào)式PCB貼片生產(chǎn) 2025-05-28

- 廣州軟硬結(jié)合FPC貼片材料 2025-05-28

- 深圳福田區(qū)線路板SMT貼片批發(fā) 2025-05-28

- 長(zhǎng)春槽式PCB貼片公司 2025-05-28

- 太原加厚PCB貼片費(fèi)用 2025-05-28

- 沈陽智能手環(huán)排線FPC貼片生產(chǎn)廠家 2025-05-27

- 蘇州PCB貼片多少錢 2025-05-27

- 天津電子板SMT貼片價(jià)格 2025-05-27

- 深圳福田區(qū)PCB貼片 2025-05-27

- 深圳龍崗區(qū)手機(jī)FPC貼片材料 2025-05-27

- 連云港重載連接器 2025-05-28

- 山東汽車連接器怎么樣 2025-05-28

- 浙江低功耗紅外線接收頭生產(chǎn)廠家 2025-05-28

- 湛江耐高溫保險(xiǎn)絲座廠家批發(fā) 2025-05-28

- 河北電力電纜供應(yīng)商 2025-05-28

- 上海端子線束品牌 2025-05-28

- 福建質(zhì)量IGBT模塊現(xiàn)價(jià) 2025-05-28

- NT99141 IC芯片 2025-05-28

- 高導(dǎo)熱率熱管散熱器供應(yīng)商推薦 2025-05-28

- 上海半柔RF電纜組件出廠價(jià)格 2025-05-28