沈陽SMT貼片費用

SMT貼片中BGA返修流程介紹:貼裝BGA:如果是新BGA,,必須檢查是否受潮,,如果已經(jīng)受潮,應(yīng)進行去潮處理后再貼裝,。拆下的BGA器件一般情況可以重復(fù)使用,,但必須進行植球處理后才能使用。貼裝BGA器件的步驟:將印好焊膏的表面組裝板放在工作臺上,。選擇適當(dāng)?shù)奈?,打開真空泵。將BGA器件吸起來,,BGA器件底部與PCB焊盤完全重合后將吸嘴向下移動,,把BGA器件貼裝到PCB上,然后關(guān)閉真空泵,。再流焊接:設(shè)置焊接溫度可根據(jù)器件的尺寸,,PCB的厚度等具體情況設(shè)置,。SMT貼片技術(shù)可以實現(xiàn)復(fù)雜電路板的組裝,包括多層電路板和高密度電路板,。沈陽SMT貼片費用

回流焊一般來說SMT貼片打樣的回流焊過程可以分成預(yù)熱,、保溫、焊接和冷卻四個階段,。在預(yù)熱環(huán)節(jié)中焊膏內(nèi)部會發(fā)生氣化,,當(dāng)氣化現(xiàn)象發(fā)生時如果焊膏中金屬粉末之間的粘結(jié)力小于氣化產(chǎn)生的力的話就會有少量焊粉從焊盤上流下來,甚至?xí)绣a粉飛出來,。到了焊接過程時,,這部分焊粉也會熔化,形成SMT貼片中的焊錫珠,。SMT貼片打樣的工作環(huán)境也會影響到錫珠的形成,,例如當(dāng)PCBA板的存放環(huán)境過于潮濕或是在潮濕環(huán)境中存放過久,嚴重時甚至可以在PCBA板的真空袋中發(fā)現(xiàn)細小的水珠,,這些水分就會影響到SMT貼片的焊接效果終導(dǎo)致錫珠形成,。深圳寶安區(qū)線路板SMT貼片供應(yīng)商SMT貼片技術(shù)可以實現(xiàn)高密度的電路布局,提高電路板的集成度和信號傳輸效果,。

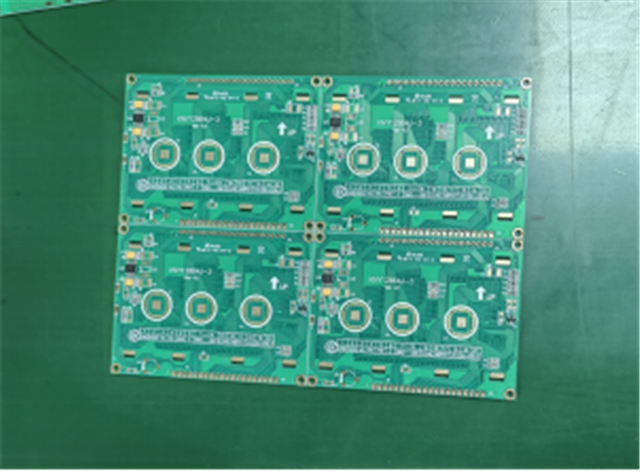

SMT貼片的制造過程通常包括以下幾個步驟:1.PCB制備:首先,,制備印刷電路板(PCB),包括選擇合適的基板材料,、設(shè)計電路圖,、進行電路板的布局和繪制,,然后通過化學(xué)腐蝕或機械加工等方式制備出PCB,。2.貼片:將電子元件貼片到PCB上。這一步驟通常包括以下幾個子步驟:a.貼膠:在PCB上涂上膠水或者膠帶,,用于固定元件,。b.貼片:將電子元件放置在PCB上的對應(yīng)位置,可以通過自動貼片機進行自動化貼片,,也可以手工貼片,。c.焊接:將PCB和元件一起送入回流焊爐中,通過加熱使焊膏熔化,,將元件的引腳與PCB上的焊盤連接起來,。3.檢測:通過視覺檢測系統(tǒng)或其他測試設(shè)備,對貼片后的PCB進行檢測,,確保焊接質(zhì)量和連接的可靠性,。4.焊接其他元件:除了貼片元件外,還可能需要焊接其他類型的元件,,如插針,、連接器等。5.清洗:清洗PCB以去除焊接過程中產(chǎn)生的殘留物,以確保電路板的可靠性和穩(wěn)定性,。6.測試:對已焊接的電路板進行功能測試和性能測試,,確保其符合設(shè)計要求。7.組裝:將已經(jīng)通過測試的電路板進行組裝,,包括安裝外殼,、連接線纜等。8.測試:對組裝完成的產(chǎn)品進行測試,,確保其功能正常,。

SMT貼片:選擇合適的封裝,其優(yōu)點主要是:有效節(jié)省PCB面積,;提供更好的電學(xué)性能,;對元器件的內(nèi)部起保護作用,免受潮濕等環(huán)境影響,;提供良好的通信聯(lián)系,;幫助散熱并為傳送和測試提供方便。表面安裝元器件選取:表面安裝元器件分為有源和無源兩大類,。按引腳形狀分為鷗翼型和“J”型,。下面以此分類闡述元器件的選取。無源器件,無源器件主要包括單片陶瓷電容器,、鉭電容器和厚膜電阻器,,外形為長方形或園柱形。園柱形無源器件稱為“MELF”,,采用再流焊時易發(fā)生滾動,,需采用特殊焊盤設(shè)計,一般應(yīng)避免使用,。SMT貼片技術(shù)可以實現(xiàn)多種類型的電子元件的快速組裝,,包括芯片、電阻,、電容等,。

評估SMT貼片的可靠性通常涉及以下幾個方面:1.焊接質(zhì)量評估:焊接是SMT貼片的關(guān)鍵步驟之一,焊接質(zhì)量直接影響到元件的可靠性,。焊接質(zhì)量評估可以通過目視檢查,、X射線檢測、紅外熱成像等方法進行,。目視檢查可以檢查焊盤是否完整,、焊料是否均勻等;X射線檢測可以檢查焊點的內(nèi)部結(jié)構(gòu)和缺陷,;紅外熱成像可以檢測焊接過程中的溫度分布和熱應(yīng)力等,。2.環(huán)境適應(yīng)性評估:SMT貼片元件需要在各種環(huán)境條件下工作,,如溫度變化、濕度變化,、振動等,。環(huán)境適應(yīng)性評估可以通過加速老化試驗、溫度循環(huán)試驗,、濕熱循環(huán)試驗等方法進行,。這些試驗可以模擬元件在不同環(huán)境條件下的工作情況,評估其在不同環(huán)境下的可靠性,。3.機械可靠性評估:SMT貼片元件需要承受機械應(yīng)力,,如振動、沖擊等,。機械可靠性評估可以通過振動試驗,、沖擊試驗、拉力試驗等方法進行,。這些試驗可以模擬元件在機械應(yīng)力下的工作情況,,評估其在機械應(yīng)力下的可靠性。4.電性能評估:SMT貼片元件的電性能也是其可靠性的重要方面,。電性能評估可以通過電性能測試,、電壓應(yīng)力測試、電熱老化測試等方法進行,。這些測試可以評估元件在電性能方面的可靠性,,如電阻、電容,、電感等參數(shù)的穩(wěn)定性和可靠性,。SMT貼片技術(shù)能夠?qū)崿F(xiàn)電子產(chǎn)品的高可靠性,減少故障率,。鄭州承接SMT貼片公司

SMT貼片技術(shù)是一種高效,、精確的電子組裝技術(shù),,廣泛應(yīng)用于電子產(chǎn)品制造領(lǐng)域,。沈陽SMT貼片費用

SMT貼片生產(chǎn)線可以應(yīng)用以下自動化設(shè)備和系統(tǒng):1.貼片機:貼片機是SMT生產(chǎn)線的主要設(shè)備,用于將元件精確地貼片到PCB上,。貼片機具有高速度,、高精度和高穩(wěn)定性的特點,可以實現(xiàn)大規(guī)模的自動化貼片,。2.焊接設(shè)備:包括波峰焊機,、回流焊機等,用于焊接貼片后的元件和PCB,。這些設(shè)備可以實現(xiàn)高效,、穩(wěn)定的焊接過程,,確保焊接質(zhì)量。3.自動送料系統(tǒng):用于將元件從元件庫存區(qū)域自動送到貼片機的供料位置,。自動送料系統(tǒng)可以提高生產(chǎn)效率,,減少人工操作。4.自動檢測設(shè)備:包括自動光學(xué)檢測設(shè)備,、X射線檢測設(shè)備等,,用于檢測貼片后的元件和焊接質(zhì)量。這些設(shè)備可以快速,、準確地檢測缺陷,,提高產(chǎn)品質(zhì)量。5.自動化輸送系統(tǒng):用于將PCB板從一個工作站輸送到另一個工作站,。自動化輸送系統(tǒng)可以實現(xiàn)生產(chǎn)線的連續(xù)運作,,提高生產(chǎn)效率。6.數(shù)據(jù)管理系統(tǒng):用于管理生產(chǎn)過程中的數(shù)據(jù),,包括元件信息,、生產(chǎn)參數(shù)、質(zhì)量數(shù)據(jù)等,。數(shù)據(jù)管理系統(tǒng)可以實現(xiàn)生產(chǎn)過程的追溯和分析,,提高生產(chǎn)效率和質(zhì)量控制。7.自動化裝配設(shè)備:用于自動化組裝其他組件,,如插件,、連接器等。這些設(shè)備可以提高組裝速度和準確性,。沈陽SMT貼片費用

- 深圳機箱PCB貼片批發(fā) 2025-05-08

- 上海指紋FPC貼片生產(chǎn)商 2025-05-08

- 鄭州承接SMT貼片 2025-05-08

- 哈爾濱承接SMT貼片加工 2025-05-08

- 鄭州電路PCB貼片工廠 2025-05-08

- 深圳軟硬結(jié)合FPC貼片工廠 2025-05-08

- 武漢非標定制PCB貼片工廠 2025-05-08

- 線路PCB貼片加工 2025-05-07

- 西寧多層FPC貼片多少錢 2025-05-07

- 南昌卡槽PCB貼片加工 2025-05-07

- 山東主電源充電器品牌 2025-05-08

- 山東保險絲SBFW L 2025-05-08

- 鄭州atsc硅電容參數(shù) 2025-05-08

- 杭州小批量成型件表面噴涂工藝 2025-05-08

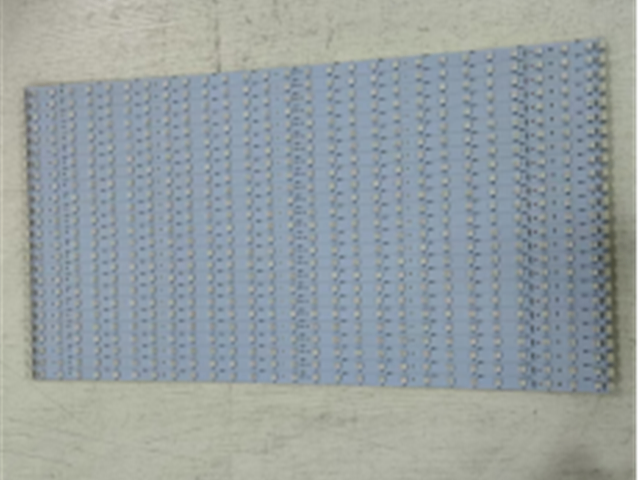

- 云浮LED投光燈鋁基板哪家好 2025-05-08

- 阜新新型1U型OLED顯示器推薦廠家 2025-05-08

- 優(yōu)勢激光器價格表 2025-05-08

- 寧波避雷針廠家 2025-05-08

- 陽江莫來石陶瓷批發(fā) 2025-05-08

- 江蘇車展LED顯示屏租賃 2025-05-08