西寧全自動SMT貼片生產公司

SMT貼片在設計和制造過程中可以采取一些措施來減少電磁干擾(EMI)并提高系統(tǒng)的抗干擾能力。以下是一些常見的方法:1.布局和層次規(guī)劃:在PCB設計中,,合理的布局和層次規(guī)劃可以減少信號線之間的干擾,。例如,將高頻和低頻信號線分開布局,,將敏感信號線遠離高功率和高頻信號線,,以減少互相干擾的可能性。2.地線設計:良好的地線設計是減少電磁干擾的關鍵,。使用大面積的地平面層,,將地線布局得盡可能低阻抗和低電感,以提供良好的回流路徑和屏蔽效果,。同時,,避免地線回流路徑過長,,以減少回流電流的環(huán)路面積。3.屏蔽和隔離:對于特別敏感的信號線,,可以采用屏蔽罩或屏蔽盒來提供額外的電磁屏蔽,。對于高頻信號線,可以使用同軸電纜或差分傳輸線來減少干擾,。此外,,可以使用隔離器件(如光耦)來隔離敏感信號,以防止干擾的傳播,。4.濾波器和抑制器:在電路中添加適當?shù)臑V波器和抑制器可以減少電磁干擾的傳播和影響,。例如,使用低通濾波器來抑制高頻噪聲,,使用陶瓷電容器和電感器來濾除高頻噪聲,。5.接地和接口設計:良好的接地設計可以提供穩(wěn)定的參考電平,并減少共模干擾,。同時,,合理設計接口電路,使用合適的阻抗匹配和信號調整電路,,可以減少信號的反射和干擾,。SMT貼片技術具有高密度、高可靠性和高效率的特點,,廣泛應用于電子產品制造領域,。西寧全自動SMT貼片生產公司

SMT貼片的故障分析和故障排除方法主要包括以下幾個方面:1.視覺檢查:通過目視檢查SMT貼片元件的外觀,檢查是否存在元件缺失,、偏移,、損壞等問題??梢允褂梅糯箸R或顯微鏡進行檢查,,確保元件的正確安裝和質量。2.焊點檢查:檢查焊點的質量,,包括焊點的形狀,、焊盤的潤濕性、焊接缺陷等,??梢允褂蔑@微鏡或焊接缺陷檢測設備進行檢查,確保焊點的可靠連接,。3.電氣測試:使用測試儀器對SMT貼片電路板進行電氣測試,,檢查電路的連通性、電阻,、電容等參數(shù)是否符合要求,??梢允褂萌f用表、示波器等測試儀器進行測試,,找出電路故障的原因,。4.熱故障分析:對于SMT貼片元件過熱的故障,可以使用紅外熱像儀等設備進行熱故障分析,,找出過熱的元件或區(qū)域,,并采取相應的措施進行散熱改進。5.X射線檢測:對于難以通過視覺檢查的故障,,如焊接內部缺陷,、焊接質量不良等,可以使用X射線檢測設備進行檢測,,找出故障的具體的位置和原因,。6.故障排除:根據(jù)故障分析的結果,采取相應的措施進行故障排除,。可能的措施包括重新焊接,、更換元件,、調整焊接參數(shù)、改進散熱設計等,。江蘇汽車SMT貼片廠SMT貼片技術能夠實現(xiàn)電子產品的高可靠性,,減少故障率。

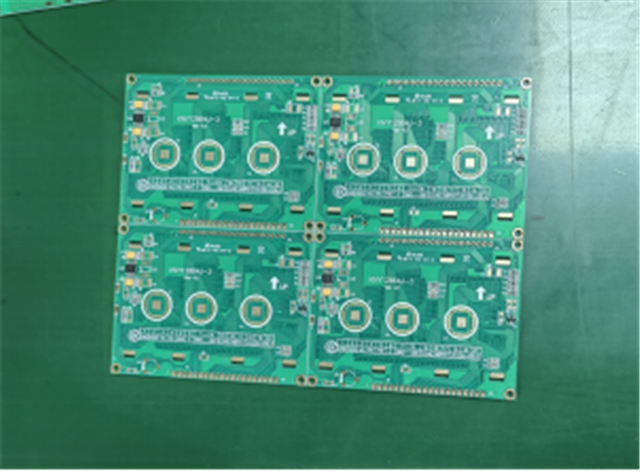

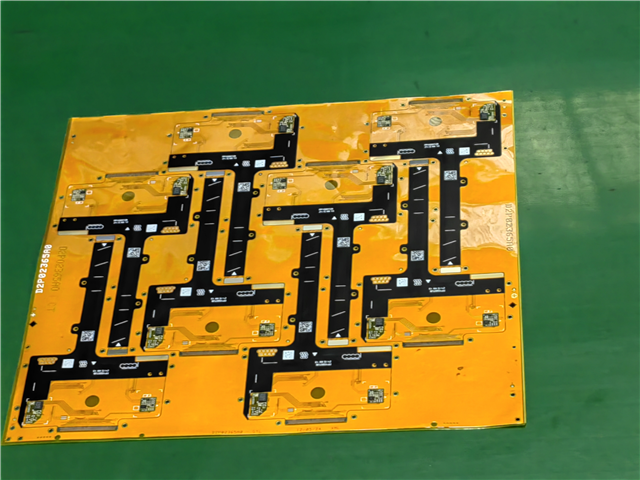

SMT貼片是一種將元件直接粘貼到電路板上的技術,。下面是SMT貼片的工作流程:1.準備工作:首先,,需要準備好電路板和元件。電路板上已經(jīng)有了焊盤和印刷電路,,而元件則是通過自動化設備從供應盤中取出,。2.貼片機:元件通過貼片機進行粘貼。貼片機是一種自動化設備,,它會將元件從供應盤中取出,,并將其精確地放置在電路板的焊盤上。貼片機通常使用視覺系統(tǒng)來檢測焊盤的位置,,并確保元件的正確放置,。3.粘貼:貼片機使用一種叫做粘貼劑的物質來將元件粘貼到焊盤上。粘貼劑是一種可熔化的材料,,它包含了焊錫顆粒和流動劑,。貼片機會在焊盤上涂上適量的粘貼劑,然后將元件放置在上面,。4.固化:一旦元件被粘貼到焊盤上,,整個電路板會被送入回流爐進行固化,。回流爐會加熱電路板,,使粘貼劑中的焊錫顆粒熔化,。一旦焊錫熔化,它會與焊盤和元件的金屬引腳形成焊接連接,。5.檢測和修復:完成焊接后,,電路板會經(jīng)過檢測來確保焊接質量。如果有任何問題,,例如焊接不良或元件放置不正確,,那么需要進行修復。

SMT小批量貼片加工廠的貼片加工出現(xiàn)不良是什么原因,。短路PCBA發(fā)生短路的原因可能是發(fā)生了橋接等不良反應,,也可能是因為鋼網(wǎng)與PCBA板間距過大從而導致錫膏印刷過厚短路,或者元件貼裝高度設置過低將錫膏擠壓導致短路,,錫膏塌陷,、鋼網(wǎng)開孔過大或厚度過大等。SMT貼片中的立碑現(xiàn)象產生的原因可能是鋼網(wǎng)孔被塞住,、管口阻塞,、進料口偏移,、焊盤之間間距過大,、溫度設定不良等。SMT小批量貼片加工廠只有把SMT加工中極力做到做好,,以熱忱的態(tài)度來對待每一位客戶所需要的產品才能帶來較好的SMT包工包料服務,。SMT貼片技術可以實現(xiàn)多種封裝形式,,如QFN、BGA,、CSP等,。

SMT貼片的可追溯性和質量保證是確保產品質量和生產過程可控的重要環(huán)節(jié)。以下是一些常用的方法和技術:1.材料追溯:在SMT貼片過程中,,需要對使用的元件和材料進行追溯,。這包括記錄元件的批次號、供應商信息,、生產日期等關鍵信息,。通過建立材料追溯系統(tǒng),可以追蹤到每個元件的來源和使用情況,,以便在需要時進行溯源和質量分析,。2.工藝參數(shù)記錄:在貼片過程中,需要記錄關鍵的工藝參數(shù),,如焊爐溫度曲線,、焊接時間,、熱風刀參數(shù)等。這些參數(shù)記錄可以用于后續(xù)的質量分析和問題排查,,確保貼片過程的可控性和一致性,。3.質量檢測和測試:在SMT貼片過程中,需要進行質量檢測和測試,,以確保產品符合規(guī)格要求,。這包括使用自動光學檢測(AOI)設備對貼片后的產品進行外觀檢查,使用X射線檢測(AXI)設備對焊點進行內部檢查,,以及進行功能測試等,。通過這些檢測和測試,可以及時發(fā)現(xiàn)和糾正貼片過程中的質量問題,。4.過程控制和改進:通過建立嚴格的過程控制和改進機制,,可以持續(xù)監(jiān)測和改進貼片過程中的質量。這包括制定標準操作程序(SOP),、進行員工培訓,、定期進行內部審核和外部認證等。通過這些措施,,可以確保貼片過程的一致性和可控性,,提高產品質量和可靠性。SMT基本工藝中貼裝所用設備為貼片機,,位于SMT生產線中絲印機的后面,。長沙電子SMT貼片批發(fā)價

封裝材料可以說貼片加工所需要的材料中的重點角色,。西寧全自動SMT貼片生產公司

SMT貼片工藝流程:纖細腳距技能:纖細腳距拼裝是一的構裝及制造概念,。組件密度及雜亂度都遠大于目前市場主流產物,假若要進入量產期間,,有必要再修正一些參數(shù)后方可投入出產線,。焊墊外型尺度及距離一般是遵從IPC-SM-782A的標準??墒?,為了到達制程上的需求,有些焊墊的形狀及尺度會和這標準有少許的收支,。對波峰焊錫而言其焊墊尺度一般會略微大一些,,為的是能有比較多的助焊劑及焊錫。關于一些一般都保持在制程容許差錯上下限鄰近的組件而言,,適度的調整焊墊尺度是有其必要的,。西寧全自動SMT貼片生產公司

- 天津連接器FPC貼片哪家好 2025-05-31

- 長春固定座PCB貼片廠家 2025-05-31

- 深圳加厚PCB貼片設備 2025-05-31

- 鄭州電子板SMT貼片 2025-05-31

- 北京SMT貼片設備 2025-05-31

- 西寧可調式PCB貼片生產 2025-05-31

- 廣州指紋FPC貼片生產廠家 2025-05-31

- 深圳寶安區(qū)醫(yī)療SMT貼片批發(fā)價 2025-05-31

- 長春臥式PCB貼片加工 2025-05-31

- 南京電子SMT貼片生產公司 2025-05-31

- 山西高靈敏度光譜儀海洋光學供應商 2025-05-31

- 嘉定區(qū)使用智慧路燈系統(tǒng)設計 2025-05-31

- ADM1184ARMZ-REEL7 2025-05-31

- 聚酯漆包線哪家好 2025-05-31

- 福建低飛濺焊錫絲廠家供應 2025-05-31

- 接近開關 開關芯片采購 2025-05-31

- 廣東SOT-23TrenchMOSFET電話多少 2025-05-31

- 重慶PM-K65-P放大器內置U型微型光電傳感器貨源充足 2025-05-31

- 虹口區(qū)質量電器輔件推薦廠家 2025-05-31

- 錦州MENS微納加工 2025-05-31